弹靶作用过程中陶瓷基复合材料的表面驻留行为

(1.中国商用飞机有限责任公司北京民用飞机技术研究中心,北京 102211;2. 民用飞机结构与复合材料北京市重点实验室,北京 102211;3. 冲击环境材料技术重点实验室,北京 100081;4. 北京理工大学材料学院,北京 100081)

弹体“表面驻留”过程是在陶瓷、陶瓷基复合材料等复合装甲与穿甲弹丸高速碰撞初期阶段的一个最主要的过程,其特征是弹靶作用过程中弹体头部发生剧烈塑性变形甚至破碎而无法侵彻靶板[1]。在表面驻留过程中弹体质量快速减少,弹体速度下降,弹丸头部钝化,同时也导致装甲靶板材料产生损伤并累积。表面驻留现象在B4C、SiC、陶瓷基复合材料等[2-3]复合装甲靶板中普遍存在,该过程中弹体消耗了大约30%~50%的初始能量,这对复合装甲的抗弹性能将产生重要的影响。

现代轻质装甲由金属材料过渡到以广泛采用陶瓷材料为主,但陶瓷材料也存在如下不足:陶瓷材料几乎无塑性,拉伸断裂强度低;加工工艺流程复杂,成型后难以加工等,为了改善抗弹陶瓷上述缺点,以陶瓷基复合材料(CMCs)[4]为代表的抗弹陶瓷/金属复合材料受到广泛的关注。通过塑性相的加入,提高复合材料的韧性;采用特定的陶瓷相和塑性相的复合结构(细观和微观层次的结构)以充分发挥陶瓷相的高硬度和塑性相的高韧性特点。探索复合材料新颖的抗弹机理、优化复合材料组织结构为当前研究的热点。特殊的表面驻留行为,优异的抗弹性能为陶瓷基复合材料应用于轻质装甲提供了可能。

目前,国内外尚未报道关于陶瓷基复合材料的表面驻留现象。本文采用LS-DYNA有限元分析软件,对比分析了53式7.62mm穿燃弹(API)高速(800m/s)碰撞SiC-Al陶瓷基复合材料与SiC、AD99 Al2O3、B4C等传统陶瓷靶板的作用过程,旨在通过与传统装甲陶瓷驻留过程的对比,分析陶瓷基复合材料表面驻留行为,丰富和完善陶瓷基复合装甲材料的抗弹机理,为陶瓷基复合材料在装甲结构设计中应用做铺垫。

1 试验方法

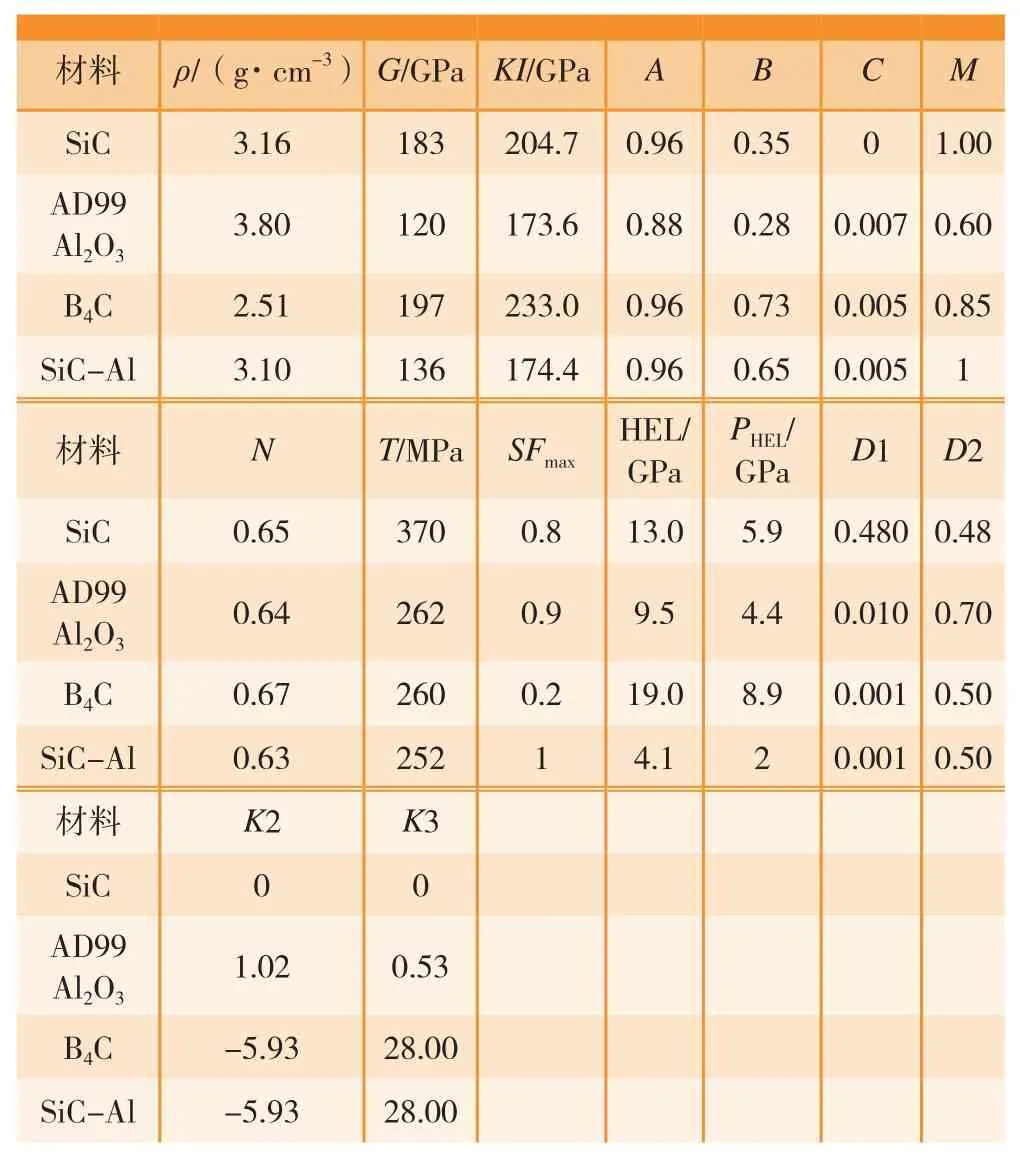

本文研究模型中金属材料采用Johnson-Cook(JC) 本构模型[5],陶瓷、陶瓷基复合材料采用Johnson-Holmquist Ceramic 2 (JH2) 本构模型[6],建模过程见文献[7],相关参数如表1所示。

表1 4种材料JH2模型参数

为验证数值模拟方法正确性,采用高速摄像和闪光X射线照相技术[8]分别记录了弹体碰撞复合材料靶板的作用过程。高速摄像机为美国Vision Research公司制造的Phantom V140高速数字摄像机,最高拍摄速率为50万帧/s;闪光X射线照相设备为瑞典Scandiflash450型闪光X射线照相系统,试验是在中国兵器工业第五二研究所烟台分所试验室进行的。试验用复合材料采用气压浸渗工艺制备得到,具体参考文献[9],试验用陶瓷材料为常用的装甲陶瓷材料。

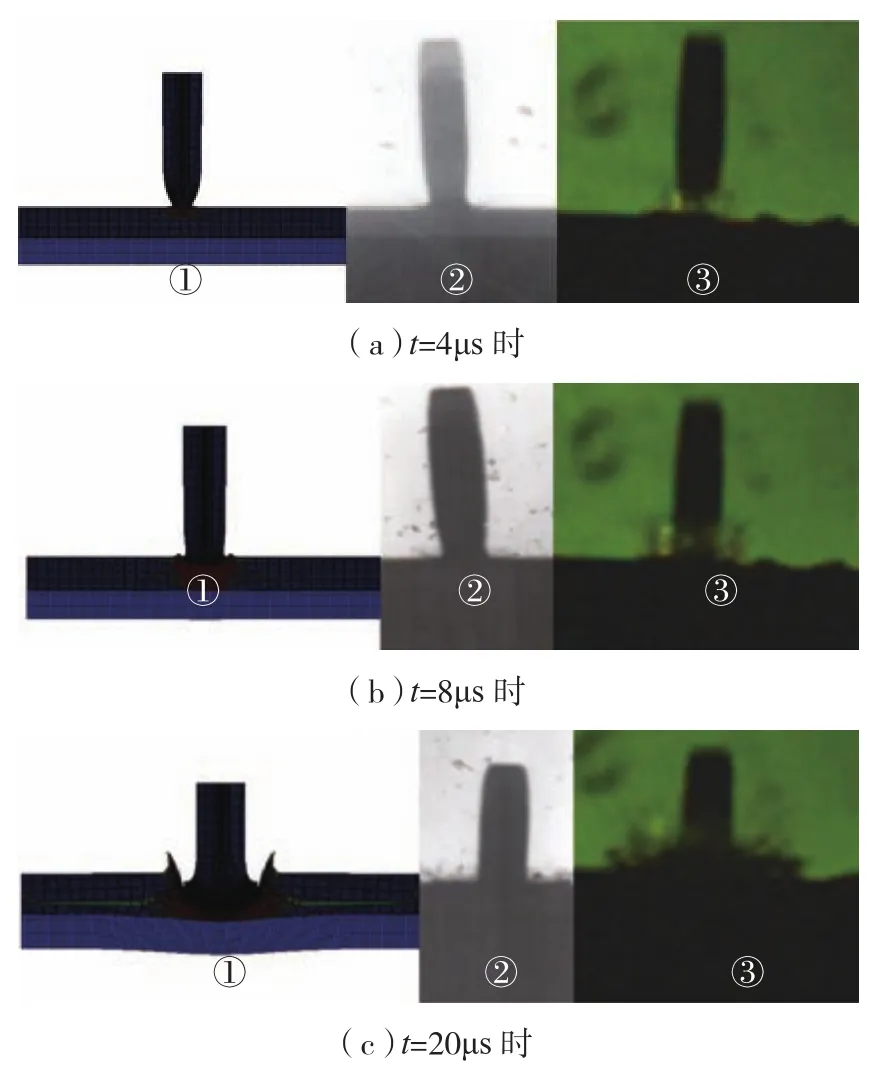

表面驻留过程的表征方法采用表面驻留持续时间和表面驻留耗能两个参数。表面驻留持续时间提取方法如下:提取碰撞时弹体头部速度(即弹/靶界面速度)和弹尾速度随时间变化曲线,弹体头部速度瞬时增大的时刻为表面驻留结束时刻,则从弹体头部接触靶板至该时刻所经历的时间为表面驻留持续时间。表面驻留耗能提取方法如下:提取弹靶碰撞的整个过程中弹体动能随时间的变化曲线,弹体初始动能(由弹体初始速度和质量得到为1580J)减去表面驻留结束时刻对应的弹体动能即表面驻留耗能。具体提取方法见文献[7]。表面驻留持续时间越长,则表面驻留过程耗能越多。

弹体碰撞靶板表面驻留耗能形式主要分为4类:变形与破碎的弹体携带的动能(Eroded KE),变形与破碎的弹体携带的内能(Eroded IE),面板损伤耗能(Damage E)以及剩余弹体内能(Residual IE)。4种形式能量从d3plot结果文件曲线提取得到,对应表面驻留结束时刻各能量值。

陶瓷、陶瓷基复合材料的强度由JH2模型可以得到,已知材料的JH2模型参数,其强度与所承受的静水压力有关。其关系[6]如下所示:

含有损伤的材料强度:

式中,σi*为材料归一化完整强度;σf*为归一化完全损伤强度;归一化的强度(σi*、σf*、σ*)具有相同的表达形式:σ*=σ/σHEL,σ为某应力状态下的材料强度,σHEL为在雨贡纽弹性限下的等效强度;D为损伤参数(0≤D≤1)。

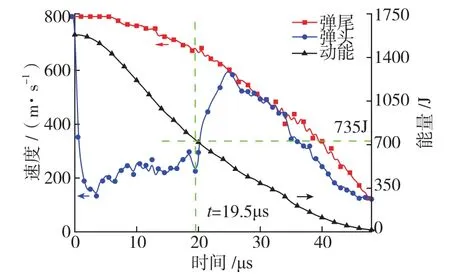

完整强度:

式(2)、(3)中,A、B、C、M、N和SFmax为材料强度参数,SFmax为材料的最大完全损伤强度因子,其他为JH2经典模型材料强度参数;归一化的静水应力P*=P/PHEL,P为实际所受静水应力,PHEL为在雨贡纽弹性极限时的静水应力;归一化的拉伸强度T*=T/PHEL,T为材料拉伸强度;归一化的应变率 ε*=ε/ε0,ε为真实的应变率,ε0=1.0s-1为参考应变率。

2 结果与讨论

2.1 数值模拟与试验结果对比

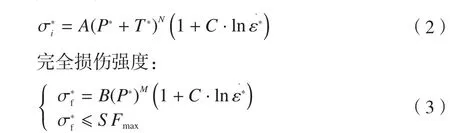

通过高速摄像方法和闪光X射线照相方法记录了弹体侵彻复合材料靶板的过程,如图1所示,对比数值模拟和试验结果,在不同时刻,弹体变形程度、着弹姿态以及弹体剩余长度接近一致。

图1 不同时刻数值模拟与试验结果对比图Fig.1 Comparison of simulation results and experiment results at different times

图2为最终回收的背板形貌对比图,数值模拟背板最终形貌与试验回收的最终背板形貌相似,对比背凸形状和尺寸,两者吻合较好。通过上述结果的对比,说明基于上述参数所开展的复合材料靶板与弹体的弹靶作用过程数值模拟是有效可信的。

图2 数值模拟与试验结果背板最终形貌对比图Fig.2 Comparison of simulation result and test result

2.2 陶瓷基复合材料表面驻留耗能对比分析

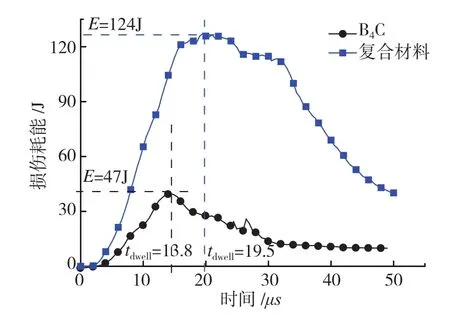

图3给出了弹体头部和尾部速度随时间变化曲线以及弹体动能随时间变化曲线,从图中可以得出,复合材料的驻留持续时间为19.5μs。驻留结束时,弹体剩余动能为735J,则驻留过程耗能为845J。

图3 弹体头部、尾部速度以及弹体动能随时间变化曲线Fig.3 Velocity-time curve of bullet tail and nose and kinetic energy-time curve

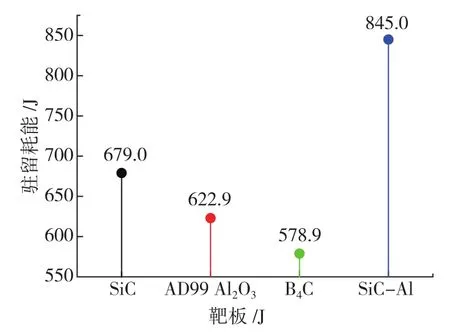

用同样方法得到其他常用装甲陶瓷的表面驻留耗能,如图4所示,由图可知,复合材料的驻留耗能能明显力高于SiC,AD99 Al2O3、B4C等常用装甲陶瓷,分别提高约46.0%、30.2%、35.7%。

图4 不同靶板材料驻留耗能对比Fig.4 Comparison of dwelling energy in different targets

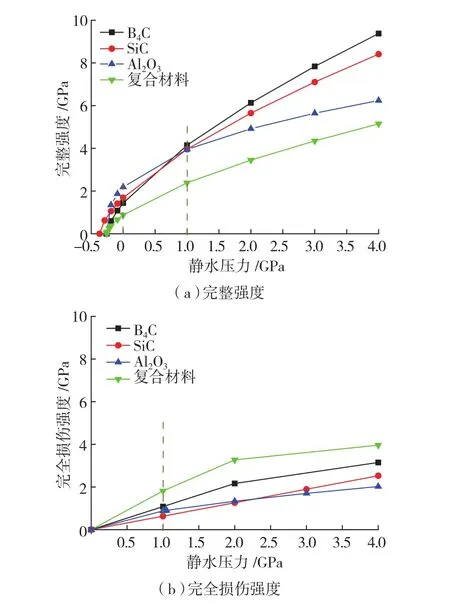

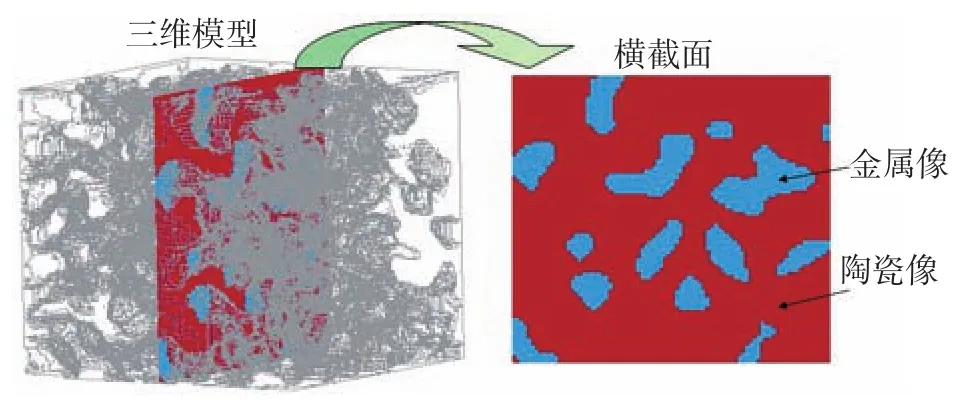

相比几种常见的装甲陶瓷材料,复合材料驻留耗能较大,通过公式(1)~(3)计算复合材料和陶瓷的强度如图5所示,图5(a)为完整强度随静水应力变化曲线,图5(b)为完全损伤强度随静水应力变化曲线。由图可知,在初始碰撞压力下,复合材料的完整强度比陶瓷材料小;但是其完全损伤的材料强度比陶瓷强度大。例如,在静水压应力为1GPa时,几种材料强度大小对比为:B4C(4.00Gpa)>AD99 Al2O3(3.87GPa)>SiC(3.83GPa)>SiC-Al(2.32GPa);4种材料完全损伤强度大小对比为:SiC-Al(1.72GPa)> AD99 Al2O3(1.06GPa)> B4C(1.03GPa)>SiC(0.60GPa)。由此可见,虽然复合材料完整强度较小,但当复合材料发生完全损伤时,其强度下降较小,均高于陶瓷材料完全损伤时的强度,这是因为复合材料具有陶瓷和金属两相网络互穿的特殊结构,如图6[8]所示,该图是基于三维断层扫描图像数据生成的复合材料三维有限元模型,并提取一个典型截面,当复合材料中陶瓷相发生完全损伤时,并不像陶瓷材料那样完全碎裂,而由于周围金属相的约束作用,增大了其所受的静水压力,由公式(3)可知,增大静水压力的情况下,会显著提高其完全损伤强度。这使得复合材料虽然容易产生损伤,但是完全损伤的复合材料仍具有较一般陶瓷材料更高的承载能力,促使其表面驻留时间增长,驻留耗能能力增强。

图5 复合材料与陶瓷材料强度对比图Fig.5 Comparison of composites and ceramic strength

图6 三维模型中典型截面Fig.6 Cross section selection from 3D model

2.3 复合材料和B4C陶瓷材料损伤演化过程对比分析

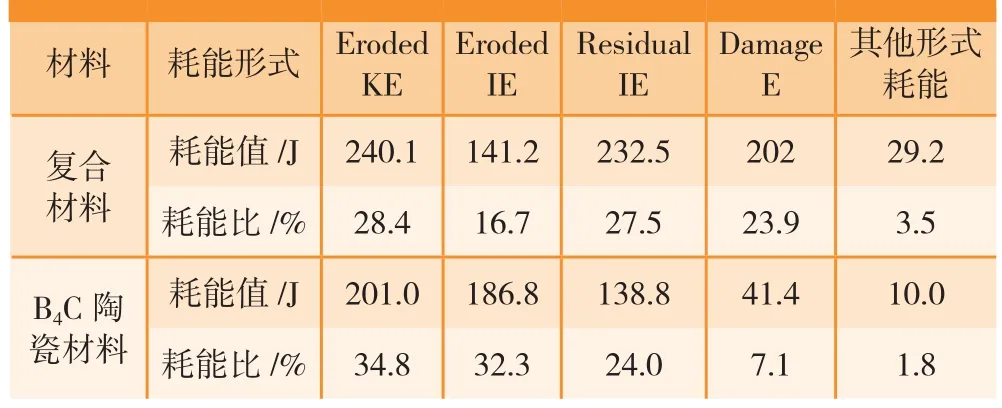

由上节得到,材料损伤形式的不同导致驻留持续时间产生差异,而在驻留过程中,陶瓷材料损伤破坏行为类似,因此本节仅以B4C陶瓷材料为例,对比分析复合材料损伤耗能及损伤演化行为。表2给出了复合材料和B4C的各类耗能及其所占比重。对比B4C和复合材料4种耗能形式,可见剩余弹体内能所占比重差别较小,而变形与破碎的弹体所携带的能量(动能和内能)和损伤耗能所占比重差别较大,在复合材料中,前者为45.1%,而在B4C中此项达到67.1%。图7为复合材料和B4C损伤耗能随时间变化曲线,在整个弹靶作用过程中,复合材料损伤耗能均大于B4C的损伤耗能,当驻留结束时,B4C损伤耗能为41.4J,仅占驻留耗能比重为7.1%,而复合材料损伤耗能为202J,占驻留耗能的比重达到23.9%,比B4C损伤耗能所占比重提高2倍多。

表2 复合材料与B4C陶瓷材料驻留耗能形式及比重的对比

图7 B4C和复合材料面板损伤耗能曲线Fig.7 Damage energy of B4C and composites

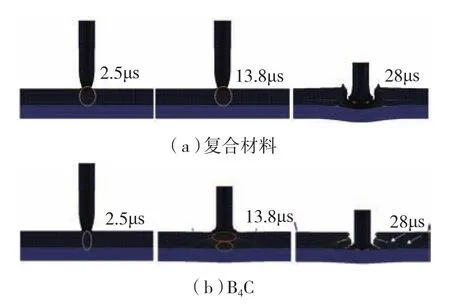

复合材料和B4C不同的应力场导致了驻留过程、损伤演化过程中产生不同的特征。图8给出了表面驻留过程中不同时刻复合材料和B4C损伤特征。对比t=2.5μs时两种材料的损伤范围,图中实线框所选区域为损伤区域。由图可知,在初始碰撞阶段,复合材料中产生较大范围的损伤,而在B4C中损伤区域较小。由上节分析知,复合材料的完整强度低于B4C的完整强度,在相同的初始碰撞压力下,复合材料单元容易产生损伤,导致损伤区域较大。

图8 复合材料与B4C损伤对比图Fig.8 Damage nephogram comparison of composites and B4C ceramic

当t=13.8μs时两种面板材料完全损伤程度增大,图中虚线框所选区域为严重损伤区域。由图可知,在此时刻,B4C中弹着点下方面板单元损伤较严重,该时刻完全损伤强度低于其所受的等效应力,表面驻留结束;在复合材料中,弹着点下方整个面板厚度范围内单元虽然达到完全损伤,但是弹体仍然处于表面驻留状态,究其原因在于,当该时刻复合材料出现完全损伤时,其完全损伤强度仍然高于其所受等效应力,仍能够抵抗弹体的侵入。驻留持续过程中,完全损伤的单元在等效应力作用下发生持续变形,由于复合材料特定的网络互穿结构,当陶瓷材料达到失效应变完全损伤时,受到周围金属材料的约束作用,裂纹扩展受到限制,复合材料整体并没有失效,还可以继续发生形变,直至达到最大失效应变,这导致复合材料较B4C具有高得多的最大失效应变,因此完全损伤单元在一定静水压应力下具有更持久的承载能力。

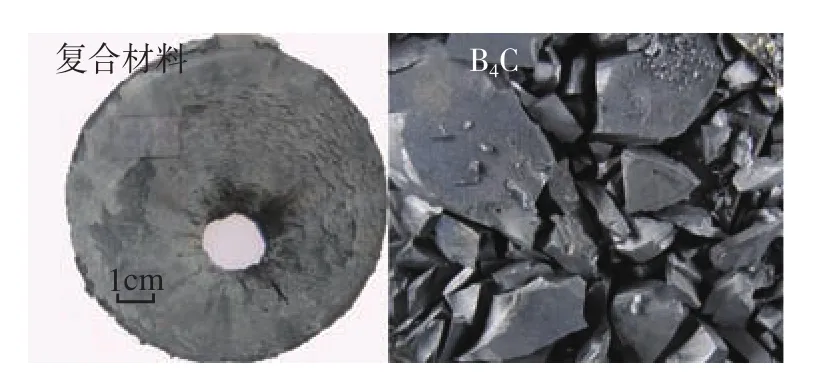

当弹体侵彻进入面板时,两种面板材料内部损伤呈现较大的差异,当t=28μs时,B4C面板内部出现较严重的呈网状的损伤区域,最终会导致面板的严重破碎。而对应复合材料面板中,只在弹孔周围一定区域内损伤较严重,计算单元能够承受一定程度的塑性变形,而在远离弹孔处面板内部不会出现明显的损伤带,保证回收的复合材料面板保持完整。

图9给出了复合材料靶板和B4C靶板经7.62mm弹丸撞击后所回收靶板的宏观形貌图,由图可知,复合材料靶板完整性较好,靶板仅在弹孔附近出现一定尺寸的破碎;而B4C靶板经弹击后靶板破坏严重,回收的陶瓷面板只能由较小的碎块拼接而成。由此可知,复合材料和B4C陶瓷材料面板呈现了不同的损伤累积演化形式,复合材料通过弹体磨损和金属塑性变形吸收能量,而陶瓷材料主要通过裂纹扩展吸收能量,耗能形式不同导致两种材料在表面驻留过程中所消耗的弹体能量不同。

图9 靶板宏观形貌试验图Fig.9 Macroscopic appearance of recovery front plates after impact(Test result)

3 结论

(1)复合材料表面驻留耗能为845J,比B4C、SiC、AD99 Al2O3陶瓷材料分别提高约46.0%、30.2%、35.7%。

(2)复合材料特殊的结构使材料发生完全损伤时,其强度下降较小,均高于陶瓷完全损伤时材料的强度,促使其表面驻留时间增长,驻留耗能能力增强。

(3)复合材料和陶瓷材料面板呈现了不同的损伤累积演化形式,使得两种材料表面驻留过程所消耗的弹体能量不同。导致损伤耗能占总驻留耗能的比例达到23.9%,比B4C陶瓷材料提高了2倍多。

参考文献

[1] ANDERSON CE, JAMES D W. An analytical model for dwell and interface defeat[J]. International Journal of Impact Engineering,2005(31): 1119-1132.

[2] WILKINS M L. Third progress report of light armor program[R].Livermore: Lawrence Liv-ermore Laboratory, 1968.

[3] WILKINS M L. Mechanics of penetration and perforation [J].International Journal of Impact Engineering Science, 1978, 16(11): 793-807.

[4] CHANG H, BINNER J, HIGGINSON J, et al. High strain rate characteristics of 3-3 metal-ceramic interpenetrating composites[J].Material Science and Engineering A, 2010, 34(6):76-81.

[5] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]// Proceedings of 7th International Symposium on Ballistics.Netherland: Hague, 1983: 541-547.

[6] JOHNSON G R, HOLMQUIST T J. A computational constitutive model for brittle materials subjected to large strains, high strain rates, and high pressure[C]// Proceedings of Explorment conference. The USA: San Diego, 1990.

[7] 王富耻, 高举斌, 王扬卫. 弹靶作用过程中弹体表面驻留研究[C]// 中国工程院化工、冶金与材料工程第十届学术会议论文集. 北京: 化学工业出版社, 2014.

WANG Fuchi, GAO Jubin, WANG Yangwei. Study on dwell phenomenon during ballistic impact[C]// Proceeding of 10th Chinese Academy of Engineering Chemical, Metallurgical and Materials Industries.Beijing: Chemical industry press, 2014.

[8] 高举斌. 表面驻留过程中能量耗散规律研究[D]. 北京: 北京理工大学,2014.

GAO Jubin. Study on energy dissipation of Interface defeat of materials[D]. Beijing: Beijing Institute of Technology, 2014.

[9] 黄明涛. 熔体压力浸渗制备碳化硅骨架/铝复合材料工艺研究[D]. 北京: 北京理工大学,2011.

HUANG Mingtao. Research on the preparation of silicon carbide skeleton/aluminum composite by melt pressure infiltration method[D].Beijing: Beijing Institute of Technology, 2011.