无余量装配技术在复合材料机身结构部段上的应用*

(航天材料及工艺研究所,北京 100076)

先进复合材料由于比强度高、比刚度大、可设计性强等优点,在飞机产品研制中日益受到青睐;同时,复合材料的大量应用不仅可以明显减重,提高飞机性能,而且大大减少了零部件数量,利于大部件组装,不易产生腐蚀及疲劳[1-4]。近些年来,国内部分无人机项目甚至采用了全复合材料结构,先进复合材料在整机中的比重达到60%以上。传统飞机装配时,若零部件间相互具有协调关系,通常在零件制造时在配合区域留出足够余量,或加工后留出一定余量用于试配,某些重要零件最终还需通过补加工的方式以满足装配精度要求[5]。随着整机中采用复合材料的部位越来越多,零件配合面关系复杂、加工难度大等特点导致传统方法已不再适合复合材料部段的装配。数字化装配技术近几十年得到了长足发展,尤以MBD(Model Based Definition)技术、数字化预装配技术、数字化测量及检测技术、数字标工及协调技术等数字化技术的广泛应用为代表[6-11]。数字化技术的发展促进了零件加工无余量、装配精确定位无余量装配方法的提出和应用,提高了复合材料部段装配效率和质量。无余量装配是一种数字化精确装配技术,是将数字化协调、装配工艺设计、容差分配和数字化装配等技术集成的融合技术[12]。通过数字化协调及特定工艺处理措施,可实现无反复装配、装配后无需补加工等操作。本文结合全复合材料机身结构部段的特点,研究并详细描述了无余量装配技术在其装配中的应用情况。

1 全复合材料机身结构部段及其特点

某型号全复合材料机身所有蒙皮、框梁等骨架结构均采用先进复合材料,在整机中的比重约60%。整机蒙皮为上下半壳的双曲型面半封闭结构(3件),采用一体化成型工艺制造,并与关键承力框梁结构进行机械连接,因此需在上下蒙皮半壳内部的关键承力框及蒙皮上安装金属或复合材料结构的铰链接头、控制接头及其他安装接口零件。

蒙皮结构的外形、框梁和蒙皮的配合面型面复杂,结构尺寸大,而复合材料蒙皮采用了先进工艺技术,将原有若干件蒙皮整合为一体结构,因此蒙皮之间的对接工作量大大减少,但对接质量难以保证。机身部段具有以下典型的关键装配协调特征:复合材料蒙皮间对缝间隙要求为2±0.5mm;蒙皮在航向方向的位置精度要求不大于0.5mm;关键接头(如左右起落架舱门铰链接头)的位置精度要求较高。

目前,复合材料整体蒙皮通过反复修配的方法实现蒙皮间的对缝间隙大小,蒙皮航向位置也是通过划线的方式确定其边界,装配质量和工人的操作水平有着较大的关系,而这种高标准的制造工艺很难保证装配精度要求。同时,铰链接头等零件装配精度控制通过传统型架定位,由于制造和调整误差积累,装配后无法达到精度要求,最终还需进行补加工工序。另外,由于全复合材料蒙皮结构限制,很多情况下无法给补加工提供足够的操作空间。

2 无余量装配技术的应用

无余量装配技术的基础是设计和制造过程的数字化,即采用数字量传递的方式减少误差积累,提高协调精度。全复合材料机身采用全三维数字化设计,在产品设计-工艺设计-工装设计-产品零件加工-工装制造及装配等环节无任何二维图纸下发。整个制造流程采用了数字量传递,大大减少了由于传统模拟量传递带来的误差积累和其他因素造成的协调装配问题。各种零件以数控机床进行加工,用来保证零件协调孔等其他尺寸精度,并使零件完全按照设计公差要求加工至净边尺寸;协调孔位置尽量选取连接孔或采用工艺耳片孔等,孔径较连接孔小,连接孔数量及布局能够将零件或定位器完全定位;装配型架的制造、装配以激光跟踪仪等数字设备确保定位器精确性,并在装配型架设计阶段就考虑定位器之间的协调安装精度及安装要求。下面以复合材料蒙皮及起落架铰链臂无余量装配为例进行阐述。

2.1 机身复合材料蒙皮无余量装配工艺

2.1.1 复合材料蒙皮净边修切传统问题及难点

作为构成气动外形的关键零件,复合材料蒙皮外形复杂,尺寸范围变化大,刚度较高。由于其材料特性,复合材料蒙皮无法使用先前的金属材料蒙皮净边的加工方法。现有技术存在如下问题:第一,由于复合材料蒙皮为一体化整体成型,因此零件外形精度很大程度上决定了飞机气动外形精度,但现有的复合材料蒙皮成型后会产生一定的变形量,因此无法在零件状态下准确确定净边精度。第二,复合材料属于难加工材料,对于有相互对接要求的蒙皮,传统的净边修配方法以外形卡板确定外形精度,采用相互反复试配来确定每件蒙皮的净边精度,费时费力,装配效率较低。第三,反复修配对于工人的技术水平要求较高,得到的结果因人而异,修配后的蒙皮间隙往往产生大小不均匀、局部超差严重等质量缺陷。第四,蒙皮最终的总装对接过程中研制了大量的外形卡板用于外形精度的控制,从而导致型架结构复杂。而且蒙皮的试配过程也需不断拆卸和安装卡板,操作不便,难以缩短装配周期。

2.1.2 复合材料蒙皮净边无余量修切及无余量装配方法

机身部段复合材料蒙皮装配时采用协调孔定位,通过协调孔的精度间接保证蒙皮相对于整机的位置精度以及对缝间隙大小,通过蒙皮净边定位板协调不同蒙皮净边边界。协调孔在工艺设计过程中和产品设计、工装设计共同进行确认。协调孔和蒙皮净边定位板设计时需考虑以下因素:协调孔在不同蒙皮的分布位置及结构形式;定位板在不同装配型架上的定位结构及协调精度等。

复合材料蒙皮在成型制造过程中易产生变形,因此协调孔位置应处于蒙皮中心对称线上,沿飞机航向共设置两处,其中一处应设计为长圆孔以避免蒙皮变形或误差积累。根据蒙皮外形面及结构尺寸大小,可以设置辅助定位孔,并设置在蒙皮和框梁等结构的连接孔处。

如上所述,采用协调孔装配是解决复合材料蒙皮无余量装配的关键。虽然目前装配过程大量采用数字化装配,但由于成型技术的局限性,复合材料蒙皮成型后产生的变形导致协调孔制孔难度较大,所以协调孔若按照理论位置加工,会导致蒙皮外形精度或对缝间隙超差。因此,复合材料蒙皮上的协调孔制孔方法不同于金属材料蒙皮,有两种方法可以实现协调孔的加工:一种是在复合材料蒙皮模具数字化设计时,首先在复合材料蒙皮的成型模具上给每个协调孔单独设置一个可拆卸的协调孔钻模,该钻模在成型模具上能够实现六自由度定位。可拆卸钻模在复合材料蒙皮固化成型并完全冷却后,被安装至成型模具,同时在复合材料蒙皮不脱离模具的情况下钻制协调孔,钻制完成后取下复合材料蒙皮。另外一种方法是研制专用蒙皮试配修切型架,该型架上具备蒙皮定位的关键部件,如外形卡板、蒙皮净边修切样板等。复材蒙皮以外形卡板作为主定位方式,蒙皮上理论刻线作为辅助定位基准,定位、固定后按照在型架上设置的协调孔钻模加工协调孔。在修切型架上通过协调孔定位复材蒙皮的位置之后,将净边一次加工到位。

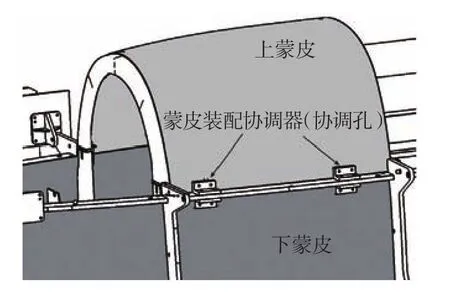

将具有相互配合要求的复材蒙皮分别进行净边协调孔和净边的加工之后,在总装型架上同样依靠协调孔定位蒙皮位置,可以实现一次性无反复装配。由于采用协调孔进行定位对接,蒙皮在净边修切时就保证了外形面在飞机坐标系下的精确度,而在总装时无需采用外形卡板来保证,简化了总装装配型架的结构,减少了定位操作步骤,提高了装配效率,其中蒙皮对缝间隙精度可保证在±0.3mm,如图1所示。

图1 复合材料蒙皮无余量装配方法Fig.1 Net assmbly processing of composites aircraft skin

2.2 具有高精度协调要求的起落架舱门铰链接头装配

舱门结构主要由复合材料舱门壁板、金属材料的主动和从动铰链臂等零组件组成。舱门和机身装配时,要保证铰链臂定位位置准确、协调,舱门壁板和机身壁板对缝间隙大小均匀。舱门壁板为复合材料成型制造,在外形轮廓方向留有加工余量,用来保证它和机身开口之间的间隙和阶差。由于舱门外形曲率变化较小,在模具设计时,将理论净边轮廓标记在模具上作为后续工作的参考。传统的舱门装配方法是将机身接头用型架定位装配,之后将铰链臂安装至机身对应接头交点中,然后将舱门壁板和机身开口和铰链臂反复试配,确保其间隙、阶差等表面质量;若表面质量出现问题,还需对铰链孔进行补加工。无余量装配方法是将舱门壁板、铰链臂等零件一次性装配完成,并将舱门壁板净边一次性加工到位,装配时无需进行再试配。

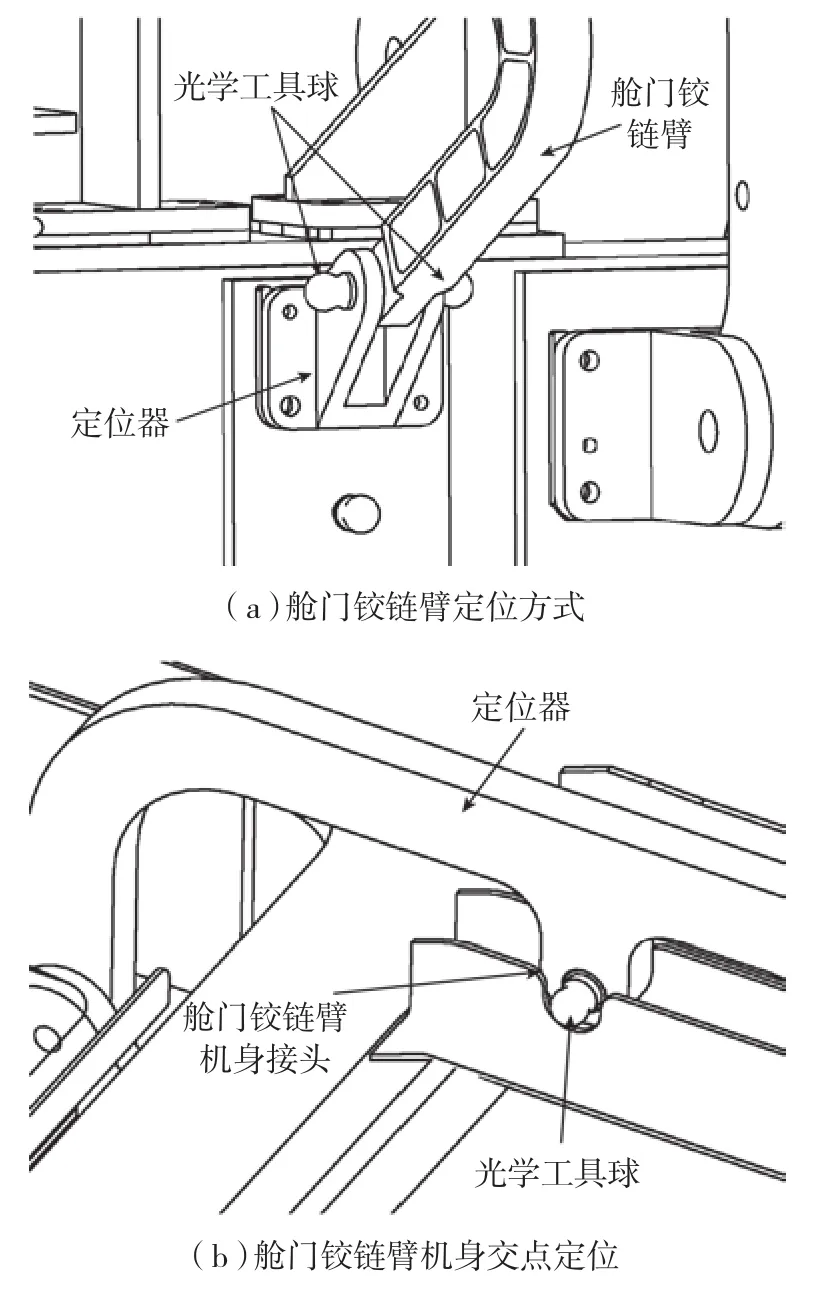

舱门装配型架和机身装配型架设计时,同样基于同一产品数据源,采用数字化设计、制造和装配。针对两个型架上具有协调关系的定位器,如舱门净边定位板和机身舱门开口净边定位板、舱门铰链臂交点和机身铰链臂接头交点定位器等设计时,均考虑了相互协调精度容差设计和数字化协调装配,在设计过程中将具有协调关系的部位的精度公差进行合理分配,使误差积累降至最低。下面以铰链臂的装配协调关系为例,说明其协调装配方法。起落架舱门铰链臂交点激光靶标点以交点孔为基准进行设计,如图2所示。

图2 起落架舱门铰链臂和机身交点定位方式Fig.2 Positioning method for junction of landing gear door and fuselage bay

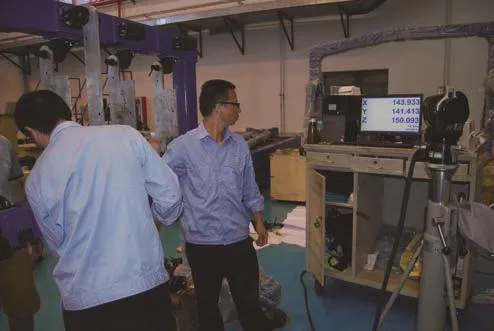

为协调起落架铰链臂等零件在机身上的装配精度要求,起落架舱门上零件的定位器和机身上零件定位器都通过激光跟踪仪在线调整,将两套型架上的定位器姿态调整为一致,如图3所示。

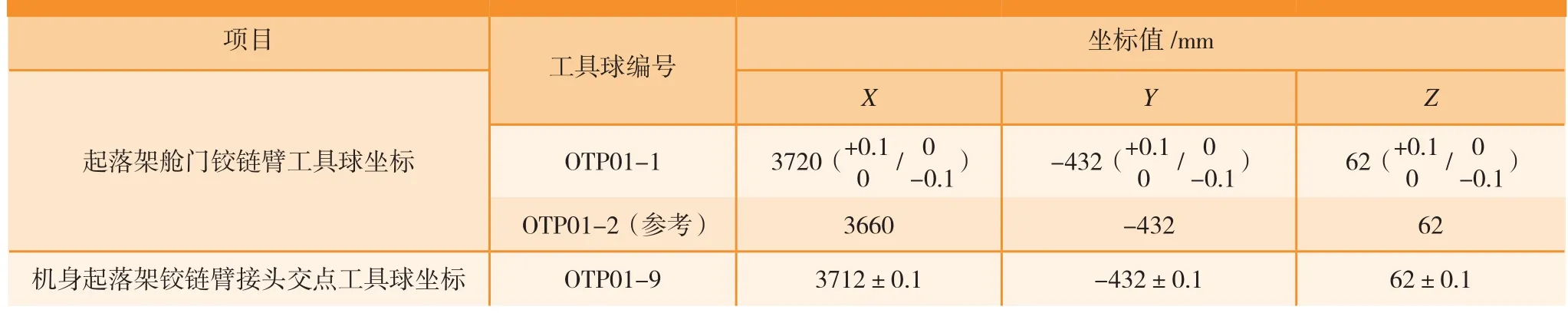

通常情况下,工具球坐标值调整误差一般在±0.1mm以内,若对此误差不加控制,很容易造成误差积累,导致零件协调性差。为达到协调一致的要求,实际调整情况如下:机身结构工具球OTP01-9某个坐标值若实际偏差范围落在-0.1~0 mm之间,相应起落架舱门上定位器工具球坐标值也应落在-0.1~0 mm之间,反之亦然;协调要求越高,调整精度值方位要求越小,以此减少安装误差。同时,舱门壁板净边定位板上工具球相应坐标值也保证在-0.1~0 mm之间,以保证蒙皮净边和舱门铰链交点的协调精度。经改进后的理论工具球坐标点数据如表1所示。

图3 定位精度在线调整现场Fig.3 Adjustment process scene of positional accuracy

表1 舱门铰链臂交点理论工具球坐标点

由于铰链接头、铰链臂以及其他零件工装定位件都处在协调后的同一坐标系下,因此可以间接保证零部件间的位置精度等要求,如舱门蒙皮和铰链臂的相对位置精度、机身舱门开口和铰链接头的相对位置精度等。装配后的舱门和机身开口间隙≤1.5mm,阶差≤1mm,符合技术要求。铰链接头、铰链臂安装紧固在复合材料壁板内形面上,由于复合材料的变形等缺陷,零件和蒙皮内形面之间存在不均匀间隙,该间隙可通过加液体垫片等方式进行补偿,以保证装配后的精度。为避免装配时产生应力,零件定位时需确保零件间不产生干涉,采用液体垫片时应尽量用较小的压力甚至不加压装配进行自然状态固化。

3 结论

本文通过数字化方法实现制造过程数字量传递,根据产品特点进行数字化装配工艺/工装设计和制造。采用无余量装配方法制造的全复合材料飞机部段产品最终完全满足技术要求,解决了之前手工修配、装配后补加工带来的效率低、质量不稳定等问题。复合材料壁板类零件的净边可一次实现装夹和加工,质量和效率都得到了大幅度提升,关键零件也实现了无反复的无余量装配,装配后也无需进行补加工。可以看出,无余量装配技术具有高效简洁的特点,非常适用于复合材料部段的装配,其应用前景会越来越好。

参考文献

[1] 范玉青, 梅中义, 陶剑. 大型飞机数字化制造工程[M]. 北京:航空工业出版社, 2011: 639-667.

FAN Yuqing, MEI Zhongyi, TAO Jian. Digital manufacturing engineering for large aircraft[M]. Beijing: Aviation Industry Press, 2011:639-667.

[2] 黄侠, 袁红璇. 装配协调技术在大型复合材料机翼盒段研制中的应用[J]. 航空制造技术, 2008(15): 84-87.

HUANG Xia, YUAN Hongxuan. Application of assembly coordination technology in research of large composites wing box[J]. Aeronautical Manufacturing Technology, 2008(15): 84-87.

[3] 杨乃宾, 章怡宁. 复合材料飞机结构设计[M]. 北京: 航空工业出版社, 2002: 25-36.

YANG Naibin, ZHANG Yining. Composites aircraft structures design[M]. Beijing: Aviation Industry Press, 2002: 25-36.

[4] 王蒙, 张进, 尚绍华. X-43A飞行器的设计与制造[J]. 飞航导弹, 2007(6): 24-31.

WANG Meng, ZHANG Jin, SHANG Shaohua. Design & manufacturing for X-43A[J]. Aerodynamic Missile Journal, 2007(6): 24-31

[5] 范玉青. 现代飞机制造技术[M]. 北京: 北京航空航天大学出版社, 2001: 14-20.

FAN Yuqing. Modern manufacturing technology of aircraft[M].Beijing: Beijing University of Aeronautics and Astronautics Press, 2001:14-20.

[6] 何胜强. 大型飞机数字化装配技术与装备[M]. 北京: 航空工业出版社, 2013: 7-15.

HE Shengqiang. Digital assembly technology and equipment for large aircraft[M]. Beijing: Aviation Industry Press, 2013: 7-15.

[7] 孟飙. 飞机数字化制造环境下的协调方法[J]. 沈阳航空工业学院学报, 2009(26): 31-34.

MENG Biao. The coordination method in aircraft digital manufacturing environment[J]. Journal of Shenyang Institute of Aeronautical Engineering,2009(26): 31-34.

[8] MYUNG S, HAN S. Knowledge-based parametric design of mechanical products based on configuration design method[J]. Expert Systems With Applications, 2001, 21(2): 104-112.

[9] 冯子明. 基于三维模型的飞机数字化快速检测技术研究[J].航空制造技术, 2011(21): 32-35.

FENG Ziming. Rsearch on digital and rapid inspection technology based on 3D model for aircraft[J]. Aeronautical Manufacturing Technology,2011(21): 32-35.

[10] MARGUET B, RIBERE B. Measurement-assisted assembly applications on Airbus final assembly lines[J]. SAE Transactions, 2003,112(1): 372-375.

[11] 刘春锋, 郑堂介, 廖建华, 等. 数字标工在大客前机身结构部段样件试制中的应用[J]. 航空制造技术, 2013(17): 70-73.

LIU Chunfeng, ZHENG Tangjie, LIAO Jianhua, et al. Application of digital master tooling in large aircraft front fuselage structure section prototype[J]. Aeronautical Manufacturing Technology, 2013(17): 70-73.

[12] 王勇彬, 郭敏骁. 以骨架为基准的无余量装配机翼制造质量控制[J]. 航空制造技术, 2007(6): 62-64.

WANG Yongbin, GUO Minxiao. Quality control method for wing netassembly manufacturing with framework-based process benchmarks[J].Aeronautical Manufacturing Technology, 2007(6): 62-64.