TC4-DT材料高压电子束焊接框工艺研究*

(中航工业沈阳飞机工业(集团)有限公司,沈阳 110850)

电子束焊接是利用高压加速装置形成的高功率电子束流,通过磁汇聚得到很小的焦点(其功率密度可达103~104W/cm2),形成“匙孔效应”[1-4],当轰击置于真空中的焊件时,电子的动能迅速转变为热能,从而使金属熔化,实现焊接过程。该技术自20世纪就受到国际的广泛关注[5-6],并大量应用于工业制造当中[7],是一种优质高效的加工方法。真空电子束焊虽已在国际上获得广泛应用但国内还处于初级阶段[8]。近年来随着航空工业的飞速发展,以及新机型的研发,许多大型结构件迫切需要一种可靠的、变形量小的、经济的连接技术进行加工,而电子束焊作为一种先进的焊接技术具有很大的发展潜力。特别是飞机后机身大型钛合金承力框类零件,由于整体外廓尺寸大、端面厚度大、承力载荷要求高,若采用整体锻件的方式不但给机加带来加工难度大、周期长、切削率低等问题,而且目前国内的锻造设备也很难满足飞机设计的锻件尺寸需求,加之造价昂贵、维护及其他费用大大提高了零件原料成本。所以,综合来看,电子束焊接框工艺是一种相对廉价、可靠的先进连接技术,可以应用到航空制造领域中来。

1 工艺参数摸索及结果分析

1.1 TC4-DT锻件选取

选取42mm和64mm试件分别作为1号、2号,经机械加工后制得42mm×75mm×150mm和64mm×75mm×150mm各两对作为焊接鉴定试件。

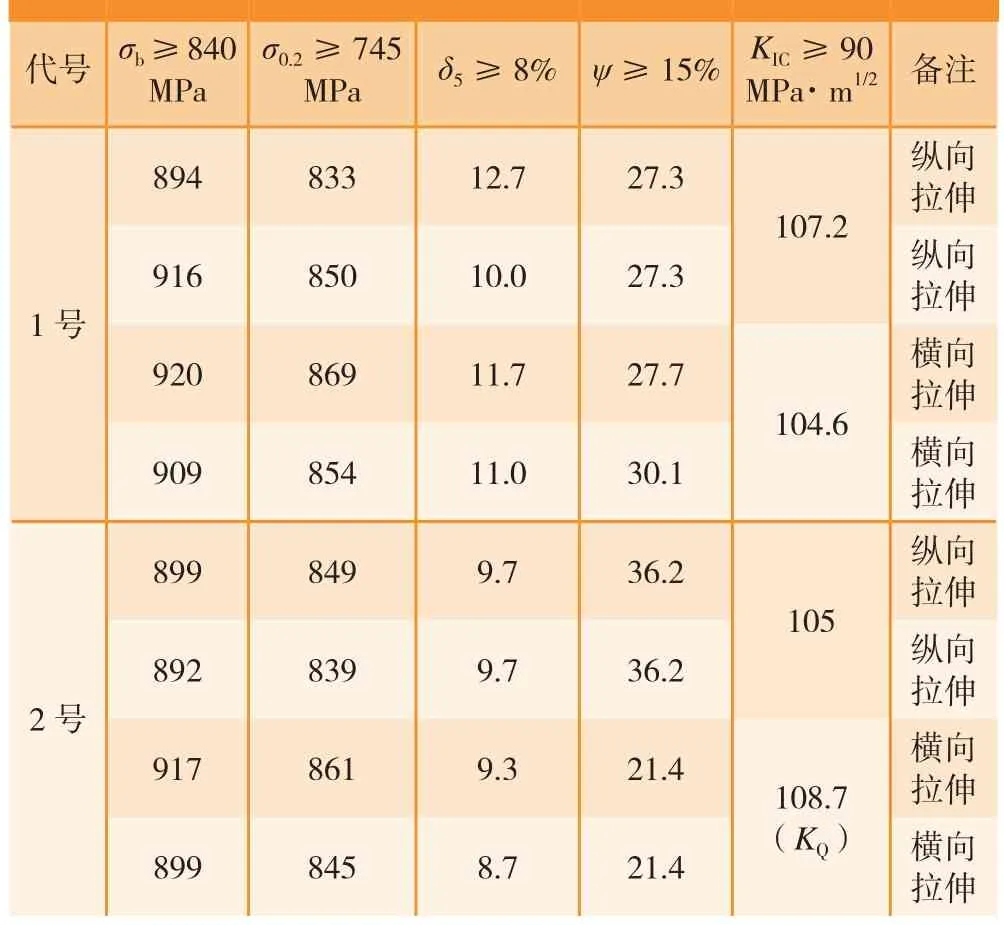

1号和2号试件母材性能如表1所示。

1.2 焊接工艺参数的确定

焊接工艺参数试验分别选取64mm和42mm厚试验料,分别用于确定64mm和42mm厚接头工艺参数,确保焊缝钉尖嵌入工艺垫板,保证焊缝接头质量。

(1)焊枪距试验件表面距离:选取400mm为工作距离。

(2)聚焦电流:根据确定的表面焦点,调整并确定合适的焦点位置,此时的焦点电流为试件的聚焦电流。最终确定64mm和42mm的聚焦电流为2184mA;

表1 TC4-DT锻件力学性能

(3)电子束流:根据多次试验,经过系统分析、修正参数,最终确定64mm和42mm试件的焊接电流分别为165mA和110mA;

(4)焊接速度:选用确定的聚焦电流和电子束流,调整焊接速度,确定64mm和42mm试件的焊接速度为5mm/s。

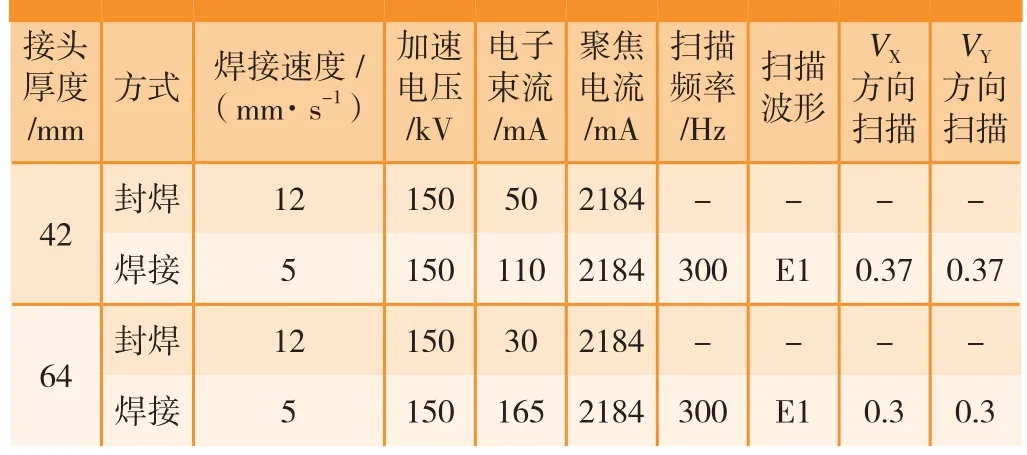

64mm和42mm厚TC4-DT试件的高压电子束焊接参数见表2。

表2 TC4-DT钛合金高压电子束焊接工艺参数

1.3 组织形貌

按照确定的工艺参数对试件进行焊接,焊接过程中熔池成形稳定,无明显飞溅,焊接工艺性优良,焊后零件如图1所示。焊后机械加工去掉引入板、引出板及焊接垫板。对试件进行编号,64mm鉴定试件编号为64-1、64-2,42mm鉴定试件编号为42-1、42-2。经外观检查,试件焊缝全部焊透,焊缝成形良好,外观检查符合要求。焊后对零件进行X光检查均符合一级接头要求,同时对加工后的试件进行X光检验,均满足要求。

图1 64mm和42mm焊后零件Fig.1 64mm and 42mm parts after welding

对试件进行低倍腐蚀可见,焊缝呈平行型,在试块区间焊缝平行,形态良好。平行型焊缝其特征在于焊缝两侧熔合线几乎平行分布,焊缝在顶部和底部宽度接近。这种类型焊缝几何尺寸规则,因此性能分布也较均匀,是焊接过程中较理想的焊缝形状,如图2所示。

图2 焊后试块低倍形貌Fig.2 Low times morphology of specimens after welding

2 试样微观形貌及分析

图3为焊接接头金相显微组织,TC4-DT电子束焊缝基体为α片层组织,在750℃保温1.5h去应力退火时,α片层和α晶界有所长大(见图3(a),α'相马氏体与α相晶体的结构极其相近,同方向的成团地聚在一起,与不同方向的马氏体交叉;在结晶温度以上,原始β晶粒再结晶析出针状α′组织。由于温度达到β相变温度以上,α相开始完全β化或不完全β化,β得到了进一步细化,α相与β相的晶界进一步模糊。热影响区为原始α组织,原始β组织和细小的α′马氏体组织组成,由于热影响区的温度较焊接接头温度低,α相不能完全转变,少量已转变的α相由于经历的高温时间较短,形成少量细小的针状α′马氏体(见图3(b));TC4-DT焊缝在电子束流高温作用下,快速冷却形成大量的长针状α′马氏体,针状马氏体交错排列,由图中我们可以看出α-β相钛合金标志性的网篮组织结构,焊缝组织不见明显晶界(见图3(c))。

图3 750℃,1.5h条件下42mm焊接接头显微组织Fig.3 42mm weld microstructure with 750℃,1.5 hours

3 力学性能检测

去应力退火后送理化测试中心进行性能检测,64mm鉴定试块分上、中、下选取3件拉伸试件,3件冲击试件。42mm鉴定试块分上、下选取两件拉伸试件,两件冲击试件。

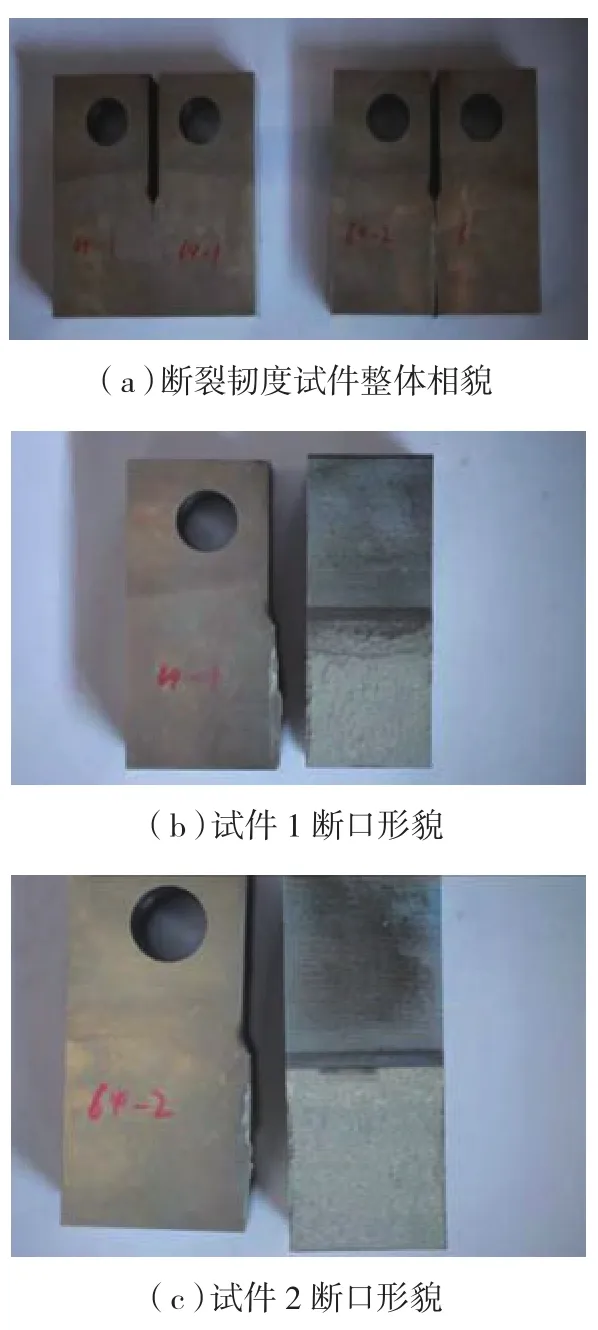

拉伸试验依据文件GB/T 228,试验采用直径为φ5的M12螺纹试棒,冲击试验依据文件GB/T 2650,试样采用标准U型缺口试样,试样尺寸为10mm×10mm×55mm。64mm试块选取两个断裂韧度试件,断裂韧度试验依据试验方法GB/T 4161,试样采用标准CT试样,试样厚度B取50mm,试验环境温度为室温,取样尺寸50mm×125mm×120mm,开口位于试样焊缝中心。

试验在纳克N1150冲击试验机和日本岛津AG-X拉伸试验机进行,断裂韧性试验在中科院金属所INSTRON 8850疲劳试验机上进行。

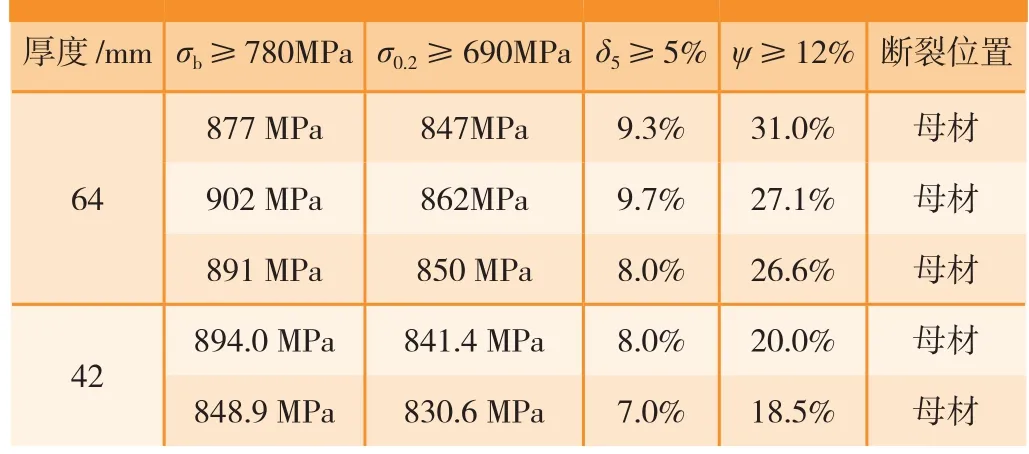

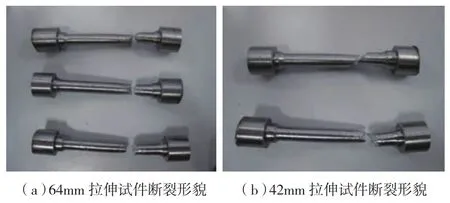

试验发现,64mm和42mm电子束焊接接头的拉伸试件断裂均断裂在母材处,断口呈锯齿状(42mm有一件拉伸试验断后呈近45°斜面断裂)。试件的检测结果均大于标准要求的数值,且断在母材处,由表1可以看出TC4-DT材料母材的抗拉强度,屈服强度分别在892~920 MPa、833~869 MPa之间,而焊缝的抗拉强度,屈服强度如表3所示,分别在 848~902 MPa、830~862 MPa之间,说明焊接接头的抗拉强度,屈服强度基本相当低于母材,即电子束焊缝强度与母材相当,塑性却低于母材。电子束焊缝属于焊缝强度高组配[9]于母材,但我们可以从表1、3中看到母材的延展性多集中在10%~12%,而焊缝则在7%~9%。电子束焊缝拉伸试样断裂位置出现在远离焊缝的母材位置上,如图4所示。这一结果与数据所表现相一致。由图2我们已经可以看出电子束焊缝由于其高速焊接,快速冷却焊缝位置形成了柱状晶,长大析出细小针状马氏体成网篮结构,强化了焊缝强度。由于电子束焊缝的热影响区形成得既快又窄,同时又出现了钛马体这种脆硬相结构[10],这大大加大了热影响区的强度,但降低其塑性。这就是焊缝表现高强度低塑性的力学性能,从组织上看母材的片层结构成为轻度最弱的位置,这也与电子束焊缝拉伸试样断裂位置出现在远离焊缝的母材位置上相吻合,所以总体上电子束焊缝抗拉性能上表现为强于母材。

表3 TC4-DT钛合金电子束焊接拉伸性能

图4 拉伸试样断裂形貌Fig.4 Fracture morphology of tensile specimens

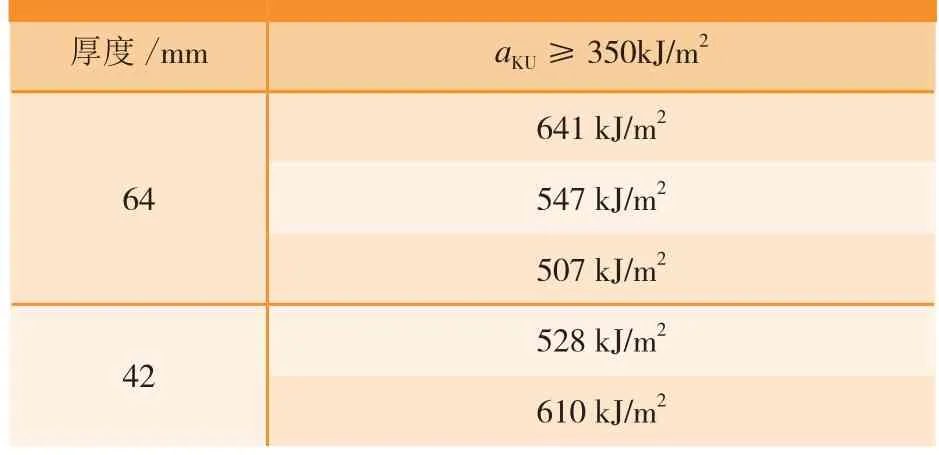

64mm和42mm电子束焊接接头的冲击性能检测发现,64mm和42mm试件的测试结果均大于标准中要求的数值。具体数值如表4所示。

表4 TC4-DT钛合金电子束焊接冲击性能

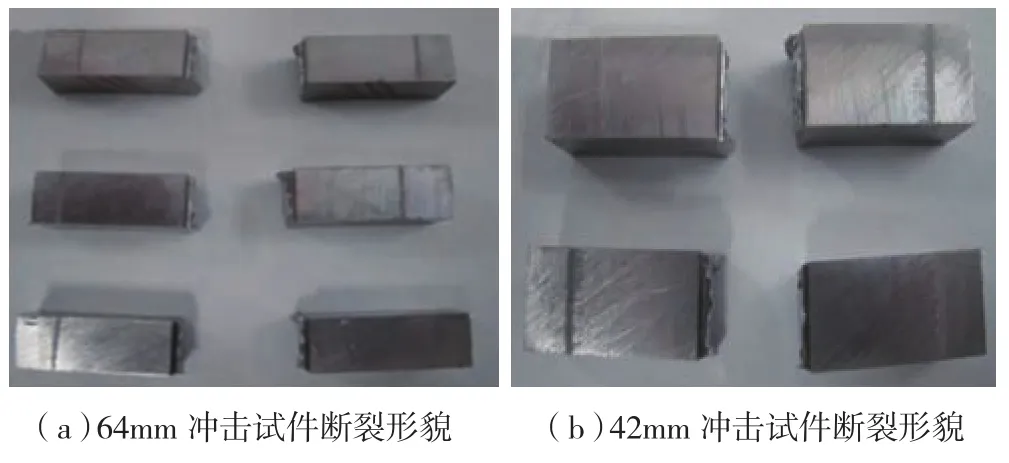

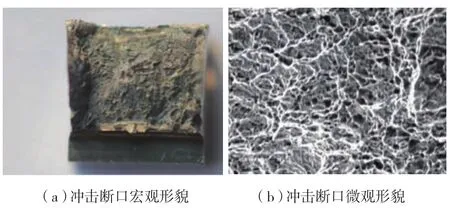

冲击韧性试件如图5所示,从图6(a)可以发现,冲击断口有明显的晶状区和纤维区。从图6(b)可以发现,是典型的韧性断裂。

图5 冲击试样断裂形貌Fig.5 Fracture morphology of impact specimen

图6 焊接接头冲击断口形貌Fig.6 Impact fracture morphology of welded joints

4 结论

图7 断裂韧度试件Fig.7 Fracture toughness specimen

图7冲击断裂出现的位置,该区域在焊缝区与热影响区之间,热影响区的长大的等轴晶与焊缝区的柱状晶联生,保证焊缝与母材的紧密连接。我们对64mm焊接试件进行断裂韧度试验,断裂韧度值分别为试件1:KIC=80.53MPa·m1/2,试件 2:KIC=81.61MPa·m1/2,满足标准中要求KIC≥80MPa·m1/2的要求值,焊接接头的最大力Pmax在130kN左右。尽管没有做断口SEM图,但断口形貌照片可以观察发现,试件1断口起伏较大,而试件2的断口较为平整。因此,TC4-DT材料在断裂韧度上有一定波动,呈现不同的断口形貌,但焊接接头的KIC试验数值均满足标准中规定的要求。

通过本次试验对TC4-DT钛合金材料的高压电子束焊缝的工艺、性能、微观组织进行研究,为钛合金大厚度电子束焊接技术在航空领域的进一步应用积累了经验,并得出以下结论:

(1)TC4-DT焊缝在电子束流高温作用下,快速冷却形成大量的长针状α′马氏体,针状马氏体交错排列,焊缝接头呈α-β相钛合金标志性的网篮组织结构,焊缝组织不见明显晶界,保证焊缝组织连续,且晶粒交错细化,快速成型晶粒长大,但相对其他传统焊接方式较小。

(2)TC4-DT焊缝电子束所形成的焊缝较为平整,成型较窄,拉伸、冲击强度都较高,抗拉强度、屈服强度数据与母材相当,但抗拉性能表现高于母材,冲击韧性有所下降,且对设备和试样的选取要求较高。

参考文献

[1] 王利发, 刘建中, 胡本润. TA15钛合金电子束焊接接头力学性能[J]. 焊接学报, 2007, 27(1): 97-100.

WANG Lifa, LIU Jianzhong, HU Benrun. Mechanical properties of electron beam welded joint of TA15 titanium alloy[J]. Journal of Welding,2007, 27(1): 97-100.

[2] SARASH N, G PILAI M, MATHEW J. Investigations into the effects of electron beam welding on thick Ti-6Al-4V titanium alloy[J].Journal of Materials Processing Technology, 2007,192-193:83-88.

[3] 许鸿吉,张剑平, 尹立香,等. Ti17合金电子束焊接接头组织和性能[J]. 大连交通大学学报, 2008, 29 (1): 80-83.

XU Hongji, ZHANG Jianping, YIN Lixiang, et al. Microstructure and properties of electron beam welded joint of Ti17 alloy[J]. Journal of Dalian Jiaotong University: 2008, 29 (1): 80-83.

[4] 张秉刚, 吴林,冯吉才. 国内外电子束焊接技术研究现状[J].焊接, 2004(2): 5-8.

ZHANG Binggang, WU Lin, FENG Jicai. Research status of electron beam welding technology at home and abroad[J]. Welding: 2004(2): 5-8.

[5] 戚运莲, 洪权, 刘向,等. 钛及钛合金的焊接技术[J]. 钛工业进展, 2004,21 (4): 25-29.

QI Yunlian, HONG Quan, LIU Xiang, et al. Welding technology of titanium and titanium alloy[J]. Titanium Industry Development, 2004, 21(4):25-29.

[6] 付鹏飞, 黄锐, 刘方军, 等. TA12钛合金电子束焊接组织性能及残余应力分析[J]. 焊接学报, 2007, 28 (2): 82-84.

FU Pengfei, HUANG Rui, LIU Fangjun, et al. Microstructure and residual stress analysis of electron beam welding of TA12 titanium alloy[J].Journal of welding, 2007, 28 (2): 82-84.

[7] BOYER R R. An overview on the use of titanium in the aerospace industry [J]. Maters Sci Eng A, 1996, 213(1-2):103.

[8] 倪家强, 刘艳梅, 高峰, 等. TC21钛合金电子束焊接接头微观组织分析[J]. 材料科学与工艺, 2011, 19(1): 28-32.

NI Jiaqiang, LIU Yanmei, GAO Feng, et al. Microstructure analysis of electron beam welded joints of TC21 titanium alloy[J]. Materials Science and Technology, 2011, 19(1): 28-32.

[9] 芦苇, 史耀武, 李晓延, 等. TC4-DT钛合金电子束焊接接头的拉伸性能[J]. 稀有金属材料与工程, 2013, 42 (9):1946-1948.

LU Wei, SHI Yaowu, LI Xiaoyan,et al. Tensile properties of electron beam welded joint of TC4-DT titanium alloy[J]. Rare Metal Materials and Engineering, 2013, 42 (9): 1946-1948.

[10] 王群娇, 莫畏. 钛合金金属学与热处理[M]. 冶金工业出版社, 2009:220

WANG Qunjiao, MO Wei. Titanium alloy and the heat treatment of metals[M]. Beijing: Metallurgical Industry Press, 2009:220.