汽车连接器带铰链护壳产品的塑料模具设计改进

年宝鹏,王 朝,王 浩,李攀阳

(河南天海电器有限公司,河南 鹤壁 458030)

塑料产品中,铰链结构已被广泛使用,如洗发瓶盖、CD盒、连接器产品等。带铰链的产品在生产过程中,由于铰链壁厚薄,不易成型,容易产生熔接痕缺陷。铰链在使用过程中变形量大,由于熔接痕强度低,铰链在熔接痕位置容易断裂,出现不良产品,生产过程不易控制,严重影响产品品质。选择合适的浇口位置可以避免在铰链位置产生熔接痕,从而避免了铰链因为熔接痕而断裂。

1 存在问题

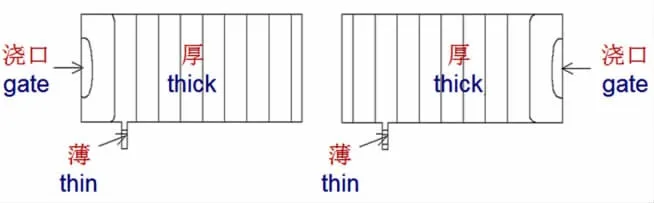

产品结构如图1所示,平均壁厚1.5 mm,铰链结构属于薄壁结构 (壁厚0.3 mm)。原始模具设计中,浇口在靠近铰链位置处,铰链左右两侧各一个浇口;注射成型过程中,铰链中间存在熔接痕;产品在使用过程中,熔接痕位置容易断裂,频繁接到客户的反馈。

图1 产品结构示意图

2 分析原因

2.1 铰链处形成熔接痕的原因

在注射成型过程中,浇口靠近薄壁结构时,料流充填薄壁会产生迟滞 (图2),薄壁位置流速降低甚至停止,铰链两侧两股迟滞的料流在铰链中间位置融合,形成强度比较弱的熔接痕 (图3),使用过程中容易断裂。

图2 迟滞

图3 铰链中间形成熔接痕

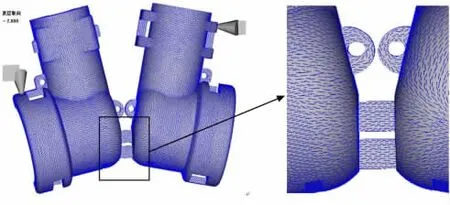

此时铰链位置的材料取向如图4所示,材料心部和材料表层的取向在铰链中间发生改变,形成薄弱区域。

图4 铰链位置的材料取向

2.2 影响铰链强度的因素

决定铰链强度的因素有很多,比如材料、浇口位置、注塑工艺、铰链结构 (厚度)等。

我们看到,影响铰链强度的因素中,更改材料涉及问题较多,所以暂不考虑。注塑工艺跟模具结构有关,壁厚对于模具来说更改最方便,原设计铰链厚度0.3 mm,对于PA6材料不易成型,将铰链厚度增加0.05 mm,发现结果不理想,还是有断裂现象。

影响铰链强度的因素中,除了以上几种因素还可以通过调整浇口位置来解决。

2.3 更改方案

根据铰链的薄壁结构特点,带铰链的制品应注意浇口位置的选择,要求熔体的流动方向垂直于铰链的轴心线。为了避免在铰链中间形成熔接痕,浇口距离铰链位置远端比较理想,为了保证顺利充填,还采用两个浇口成型,控制铰链两侧的充填速度,使得铰链由一侧充填。

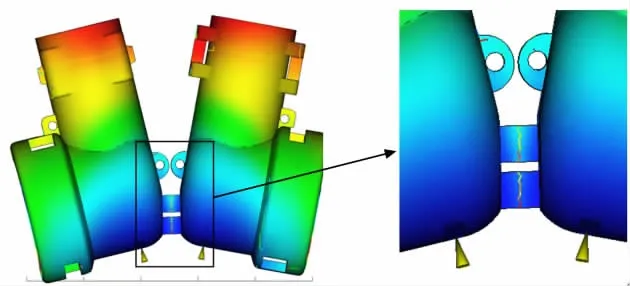

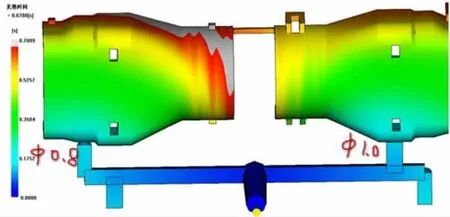

根据这一思路我们将浇口位置定在距离铰链较远的位置,左右两侧的浇口位置、浇口大小、流道大小设定不同的值进行模流分析,多种方案进行分析对比后,最终确认最佳浇口位置如图5所示。最佳浇口大小左侧φ1.0 mm,右侧φ0.8 mm;最佳流道大小左侧φ3.5 mm,右侧φ3.0 mm。

图5 最佳浇口位置

左右两侧浇口的充填区域如图6所示。左侧浇口完成了整个铰链的充填,铰链没有熔接痕缺陷,铰链位置 (图7)的流动方向统一,取向统一。

图6 充填区域

图7 铰链位置表层取向

3 试模验证

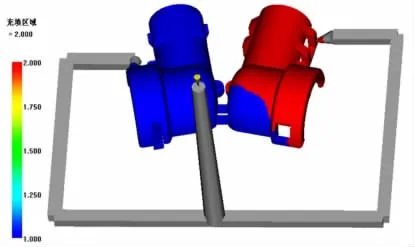

根据模流分析得出的最佳浇口位置和大小,进行模具更改,并试模生产。从生产的欠注样件可以看出,铰链位置完全由左侧浇口充填,和图5中Moldflow分析结构一致。铰链位置没有熔接痕,铰链强度得到保证,满足产品使用要求,更改后的产品没有再出现铰链断裂的问题 (图8)。

图8 更改后合格样件

4 经验推广

鉴于此次模具更改的成功案例,在之后类似新产品的模具设计中,我们采用这一方法取得了同样的效果。其浇口位置如图9所示,生产样件如图10所示。

图9 浇口位置

图10 生产样件