汽车滑门下铰链结构设计

田亮,贾良玉

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

侧滑门在MPV上应用非常广泛,一般小型MPV滑门承重铰链多为下铰链和中铰链,承重铰链的设计关系到侧滑门与周边附件运动间隙和侧滑门下沉。特别是承载滑门重量的下铰链,因空间布置原因,通常尺寸较长,如结构设计不合理,则变形量较大,滑门自重状态下存在下沉风险,对滑门开闭不利。

本文献基于 CAS阶段对滑门铰链的结构进行分析和正向设计,并提出优化方案。

1 滑门下铰链设计内容

滑门下铰链设计内容包括如下:

(1)下铰链周边边界条件制作与输入,主要包括造型CAS、 门洞线制作、下铰链布置方式选择(分为内置和外置,本文重点讨论内置结构)、全开锁尺寸确认、下铰链旋转头选择、下铰链上下边界断面制作、下铰链安装面确认、车门开度确认、滑门下铰链位置X向移动量α、Y向位置移动量β作为参考值。

(2)下铰链安装位置钣金断面制作,确定下铰链安装空间,同时确认下铰链安装面和安装孔位。

(3)下导轨位置断面制作,确定下导轨Y向和Z向位置,为下铰链位置和尺寸做参考。

(4)下铰链3D数据制作和运动校核。

(5)下铰链刚度的CAE分析检查。

2 滑门下铰链断面制作

2.1 下铰链关门状态下边界制作

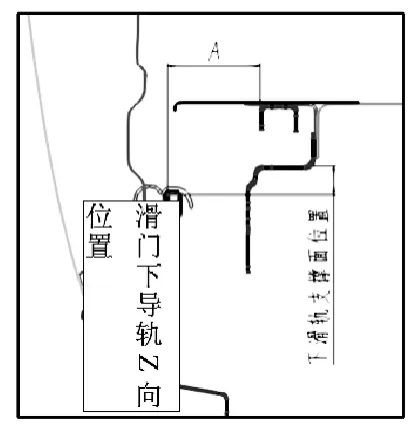

2.1.1 下导轨直线段位置断面制作

制作下导轨直线段位置断面,确定下导轨与门洞线距离A;确定下铰链Z向空间,为后续铰链3D数据做参考;确定下铰链断面的Z向位置,用于后续制作断面参考,如图1所示。

图1 下导轨直线段位置断面

2.1.2 关闭位置的B柱门洞位置钣金边界

制作下铰链关闭位置的B柱门洞钣金边界,作为下铰链在关门时的限制条件,如图2所示。

图2 B柱位置钣金边界

2.1.3 钣金断面制作

根据输入的CAS制作下铰链安装位置的钣金断面,断面包含内外板、下铰链加强板,如图3所示。

图3 下铰链安装位置的钣金断面

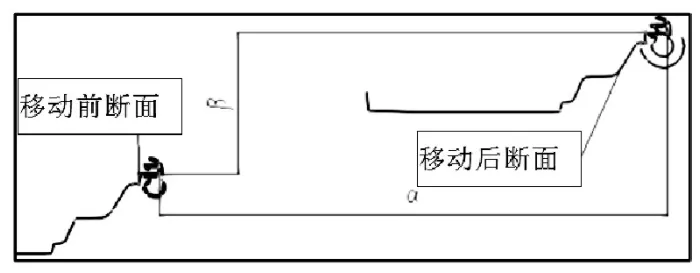

2.1.4 下铰链打开到最大位置的限制边界

制作C柱位置的门洞位置的侧围边界,将该断面以X向移动α、Y向移动β,该移动的新断面作为下铰链打开到最大位置的限制边界,如图4所示。

图4 下铰链打开到最大位置的限制边界

2.2 下铰链断面草图制作

草图中需要优先制作下导轨直线段,下导轨拐弯位置(为方便关门平顺性和关门便利性,一般下导轨拐弯位置和直线位置角度推荐150°~155°),根据2.1中提供的参数A、α、β参数和下铰链开门及关门限制边界,确定下铰链承重轮大体位置,然后制作下铰链断面,一般为保证下铰链刚度,下铰链长度尺寸越小越好,如图5所示。

图5 下铰链断面

3 滑门下铰链3D结构制作

3.1 下铰链3D结构制作

根据上述制作的下铰链断面边界,制作下铰链曲面边界,将曲面通过倒角、剪切,制作初步的翻边和加强筋,制作出初步的3D结构,并对数据进行加厚处理,得到初步的实体数据,如图6所示。

图6 下铰链3D结构

3.2 下铰链全开锁约束

根据上述制作的下铰链空间尺寸,布置全开

锁,根据全开锁尺寸及空间要求,调整下铰链局部结构,如图7所示。

图7 调整后的下铰链局部结构

4 滑门运动分析和校核

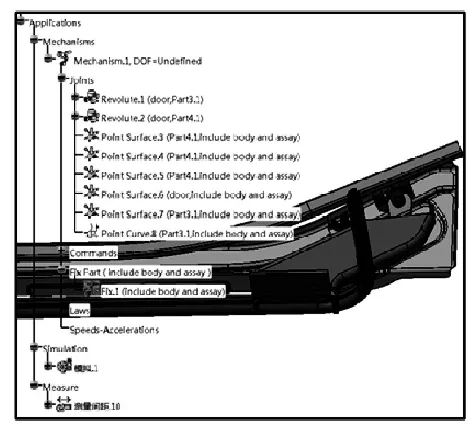

4.1 DUM运动分析检查

将上述制作的下铰链、全开锁和下导轨导入到CATIA运动分析环境下并制作DMU文件,在DUM运动结构中检查下铰链与周边边界运动间隙,一般要求下铰链与上侧间隙≥5mm,与下侧间隙≥8mm,其他运动间隙≥8mm,根据检查结构,对下铰链边界进行修正,如图8所示。

图8 DUM分析检查结果

4.2 下铰链刚度分析

对上述修正后的下铰链进行CAE分析,模拟滑门打开状态下的下铰链装配情况,将下铰链固定点进行刚性约束,对承重轮位置施加一个滑门总成重量,考察下铰链最大变形量,要求变形量小于3mm,同时不能存在塑性变形,如图9所示。

图9 下铰链刚度分析结果

当下铰链刚度不能满足上述要求时,需要优先考虑对下铰链结构进行修正,譬如增加翻边、加强筋优化、铰链材质料厚优化,如果仍然无法满足要求,需要与车体、总布置进行协商,对车门开度、下导轨与门洞线距离、下铰链安装点距离与B柱分缝距离等进行修正。

5 结论

根据此下铰链结构设计方法可得出以下结论:

(1)滑门开度影响下铰链结构设计,滑门开度越大,下铰链长度变大,刚度变差。

(2)滑门下铰链 Y向开度越大,下铰链长度变大,刚度变差。

(3)下滑轨Y向位置尽量靠外,以减小下铰链长度。

(4)门洞线尺寸影响下铰链空间布置,满足要求前提下,滑门门洞线门槛位置两R角处尽量做大以方便下铰链布置。