纯电动牵引车侧置电池支架结构优化分析

闫琳,杨瑞兆,李少敏

(陕西重型汽车有限公司,陕西 西安 710200)

前言

纯电动汽车具有零排放、噪音小、运行平稳及结构简单等特点[1]。电池包为整车提供动力,电池包的安装强度、对整车的使用性能和安全有着至关重要的影响[2]。

现对某纯电动牵引车侧置电池支架结构进行静强度分析,计算不同工况下电池安装支架受载时的应力,并对结构强度进行校核,使电池包结构在满足强度要求。

1 有限元分析

1.1 电池支架有限元建模

某纯电动牵引车侧置电池安装在车架纵梁,如图1所示。

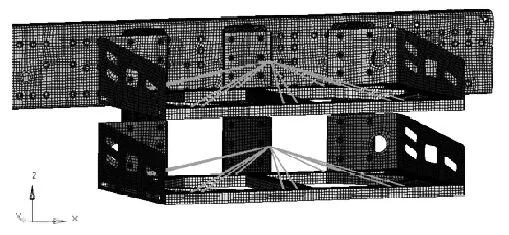

建立该系统的有限元模型,支架钣金件采用壳单元,铸件采用实体单元,电池包用Mass代替,简化模型如图2所示。

图1 动力电池装配示意图

图2 有限元模型

1.2 材料参数

模型中,电池支架材料为650L,材料参数如表1。

1.3 边界条件及加载载荷

约束车架纵梁两端的自由度,对电池支架进行垂向冲击、转弯、制动工况的分析;

三种工况加载载荷如表2所示。

表1 材料参数

表2 加载载荷

1.4 分析结果

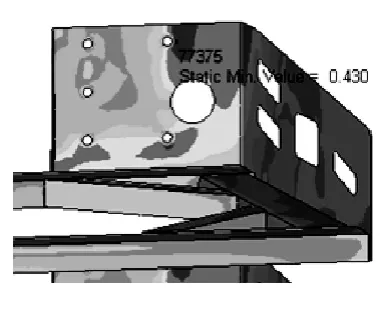

通过对电池支架的强度分析,得到支架的最小静态安全因子,如图3 所示。

图3 电池支架最小安全因子

由图3 可以看出,垂向冲击工况下,电池支架最小安全因子小于1,不满足强度要求。

2 电池支架结构改进

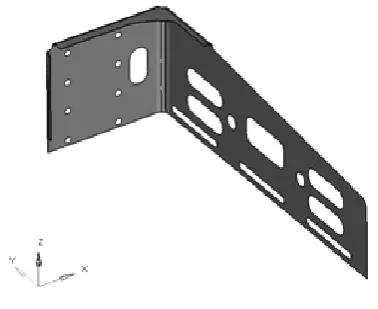

现对原电池支架进行结构改进,对原电池支架应力集中区域(见图4),增加固定点,支架边缘增加翻边设计,增加支架强度,分散螺栓安装处的受力,改进结构如图5所示。

图4 原电池支架应力集中区域

图5 改进结构示意图

现对改进后的电池支架进行有限元分析,验证其结构的强度。

3 改进电池支架分析

通过对改进后的电池支架强度进行分析,得到改进后支架的最小静态安全因子,如图6 所示。

图6 改进电池支架最小安全因子

由图6可以看出,改进后的电池支架在三个工况下,最小安全因子均大于1,满足强度要求。

4 电池支架强度对比

对比两种结构电池支架的最小静态安全因子,如表3所示。

表3 安全因子对比结果

表3可以看出,电池支架结构改进后,支架的强度得到了明显改善。

5 结论

(1)建立了纯电动车侧置电池支架的有限元模型,通过有限元分析,发现原电池支架在垂向冲击工况下不满足强度要求。

(2)对原电池支架进行结构改进,并再次进行有限元分析,改进支架在三种工况下,最小安全因子均大于 1,满足强度要求。说明结构改进有效。