基于型面节点的复合材料构件模具型面修正研究

韩志仁,杨 攀,佟 刚,项 松

(1. 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2. 沈阳航空航天大学航空宇航工程学部,沈阳 110136;3. 辽宁通用航空研究院,沈阳 110136)

随着航空工业的发展,复合材料在飞机上的应用已非常广泛,在总材料中的比例逐步提高。从国外情况看,各种先进的飞机都与复合材料的应用密不可分,复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一[1]。未来将是全复合材料结构的时代,大型民机在结构选材方面,从全金属材料过渡到全复合材料是种明显的趋势。碳纤维复合材料预浸料可像布料一样剪裁,因此新的生产工序制造出的边角余料和废料都减少了,787复合材料方案解决了效率问题,使复合材料比例达到50%,因此新型飞机使用复合材料势不可挡[2-5]。

我国在大飞机的研制中力求大量使用复合材料,但经过多年的设计试制,复合材料的使用量仍远远低于国际水平,除了设计层面的原因外,部分原因是由于复合材料制造工艺无法保证大型复合材料零件尺寸精度,造成整体装配协调困难。目前国内航空企业在复合材料零件制造过程中积累了一些经验,但没有从理论上和体系上解决复合材料精准制造的问题[6]。复合材料构件固化变形涉及到碳纤维性能、树脂基体性能、模具结构、模具材料性能、固化温度场分布情况、固化制度、固化过程中的化学反应、零件结构等多种因素,各种影响因素相互作用,综合作用的结果体现在复合材料零件的变形上,因此复合材料固化变形极其复杂,很难通过单一因素控制复合材料零件的变形。如何综合考虑各种影响因素,建立综合模糊的控制函数,实现对复合材料固化变形的有效控制是我们急需解决的问题[7-13]。

变形修正总体方案

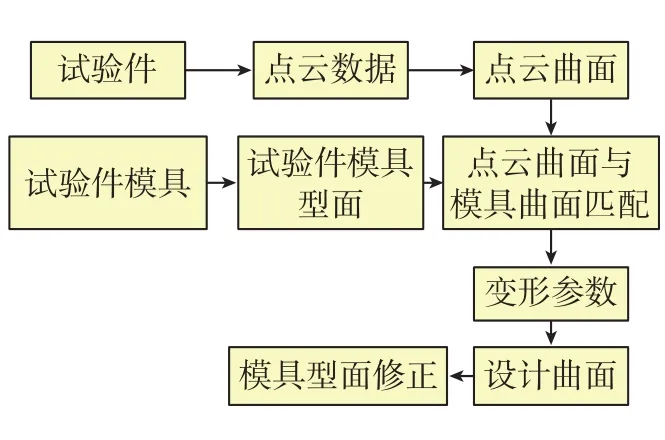

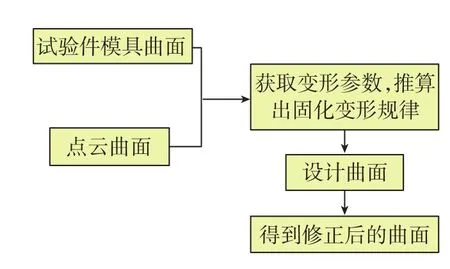

通过特定的工艺试验,获取相同工艺条件下的试验件,经过逆向处理后的点云与试验件模具曲面在对应位置处各节点的对比,获得变形规律数据,根据试验获取的变形数据,推算出复合材料产品变形规律,进而指导这一类复合材料产品的模具型面修正。修正流程如图1所示。

图1 模具型面修正流程Fig.1 Process of mould surface modification

试验数据获取

对于同一类复合材料构件的生产,只要采用与试验件完全相同的成型工艺和铺层方式,修正时即可使用该数据,无需重新铺制,本文中复合材料构件的铺层方式与成型工艺都与试验件相同,故试验件获取到固化变形数据而总结出的固化变形规律才能与实际生产的复材构件变形规律最为接近。

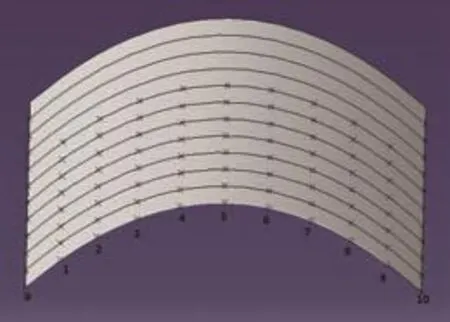

根据试验件固化变形情况,最终确定将试片曲面按一定规则切分为若干截面,并在截面线上取半径、角度等参数作为变形参数,进而研究其变形规律。图2为获取试验数据过程的示意图,表1为一截面所取节点处的曲率半径以及各节点间的角度约束关系。

图2 获取试验数据过程Fig.2 Process of the experimental data

表1 特征截面所取节点的数据

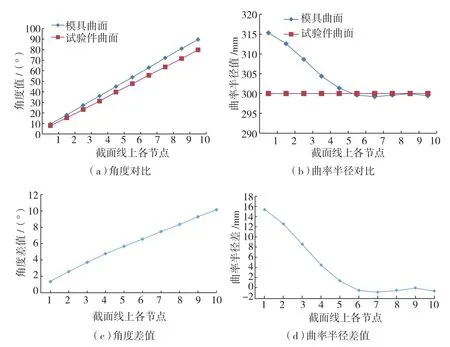

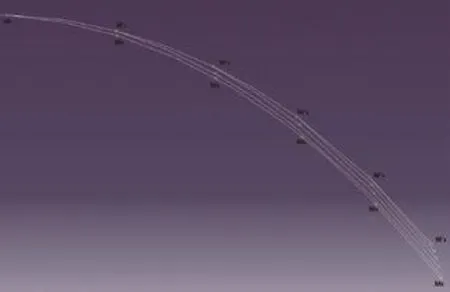

对表1中的数据进行分析整理,可得到模具曲面与试验件曲面相对应位置处的某一特征截面上节点的对比图,如图3所示。

图3 试验件曲面与模具曲面对应特征截面上各节点的对比Fig.3 Comparison between part surface and mould surface corresponding characteristic section on each node

修正方法

将测量出的试验件各节点处的曲率半径、角度变化率,通过曲线拟合数值计算方法,推算其变形规律,进而作用于产品模具设计曲面,对其进行补偿修正,以补偿固化过程中造成的变形误差。变形补偿流程如图4所示。

具体修正过程如下:

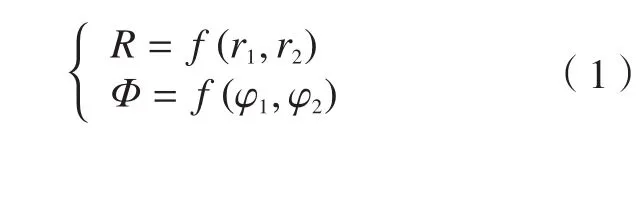

(1)以从试验件上获取到的试验数据为基础,总结出各参数的变化规律。记为:

式中:r1、φ1为试验件模具截面上各节点的曲率半径及角度值;r2、φ2为试验件截面上各节点的曲率半径及角度值;R、Φ为各节点的曲率半径及角度的变化律。

图4 变形补偿流程Fig.4 Process of deformation compensation

(2)根据设计曲面的特点,对其沿着曲率变化较大的方向上做截面,然后在每条截面线上等比例生成一定数量的点记为Mi,并测量出这些点的曲率半径记为角度值为修正过程以该截面线上点Mi的曲率半径为基础,通过曲率半径变化率R,求出变形后各点的曲率半径再结合各点的角度变化规律Φ,依次计算出变形后的新节点修正算法公式如式(2),修正算法示意如图5所示。以曲线上各点为基础,根据式(2)先确定出点M1的修正后的点,再将曲线平移到位置处,根据式(2)确定出M2修正后的点以此类推直到求出曲线上各点变形后的新节点。

(3)获取产品模具设计曲面上所有新生成的各节点Mi的坐标,并将其导入到CATIA中的Digitized Shape Editor模块中利用Mesh Creation功能生成模具设计曲面的修正曲面,从而得到修正后的模具曲面。

图5 修正算法Fig.5 Correction algorithm

算例

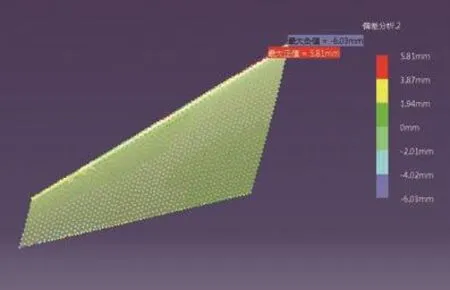

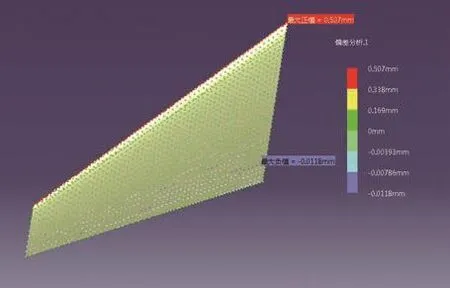

为了验证此算法能够有效地修正补偿固化过程中产生的变形,以某公司铺制加工的某曲面类构件为例,利用CATIA中分析模块对比分析了未补偿修正模具型面前,构件型面与模具型面之间的误差,如图6所示。接下来利用本文中提及的修正算法对产品设计曲面进行修正补偿,并在CATIA中分析对比了经过型面补偿修正,补偿后的模具型面与构件变形后型面之间的误差,如图7所示。

图6 未修正模具型面与构件型面之间的差值对比Fig.6 Difference between the uncorrected mould surface and parts surface before compensation

图7 补偿后修正的模具型面与构件变形后型面差值对比Fig.7 Difference between the corrected mould surface and deformed parts surface after compensation

通过分析对比,修正后模具型面与构件变形后型面非常接近,它们之间的误差已明显减小,已经由未补偿模具型面前的最大位移6.03mm减小到0.502mm,说明本文中提及的修正算法用于模具型面修正的有效性,可以补偿固化过程中产生的变形。

结论

(1)对试验件点云曲面与试验件模具型面类比,并利用两曲面上相对应位置处特征曲面的节点来获取设计曲面修正数据。

(2)通过对特征曲面的曲率、角度约束关系的比对,结合曲线拟合、曲面匹配等方法获取固化变形规律。

(3)提出一种基于型面节点的复合材料构件模具型面修正补偿算法,并通过实例验证了该算法的有效性。

参考文献

[1] 朱晋生 ,王卓 ,欧峰 .先进复合材料在航空航天领域的应用[J].新技术新工艺,2012(9):76-79.

ZHU Jinsheng,WANG Zhuo,OU Feng.Applications of advanced composite materials in aerospace[J].New Technology & New Process,2012(9):76-79.

[2] 颜鸣皋 ,吴学仁 ,朱知寿 .航空材料技术的发展现状与展望[J].航空制造技术,2003(12):19-25.

YAN Minggao,WU Xueren,ZHU Zhishou.Recent progress and prospects for aeronautical material technologies[J].Aeronautical Manufacturing Technology,2003(12):19-25.

[3] 苏 云 洪 ,刘 秀 娟 ,杨 永 志 .复 合材料在航空航天中的应用[J].工程与试验,2008(4):36-38.

SU Yunhong,LIU Xiujuan,YANG Yongzhi.Application of composites in aviation and aerospace[J].Engineering & Test,2008(4):36-38.

[4] 沈军 ,谢怀勤 .先进复合材料在航空航天领域的研发与应用[J].材料科学与工艺 ,2008,16(5):737-740.

SHEN Jun,XIE Huaiqin.Development of research and application of the advanced composite materials in the aerospace engineering[J].Materials Science and Technology,2008,16(5):737-740.

[5] 陈祥宝 ,张凤翻 .先进树脂基结构复合材料的发展[J].材料工程,1996(6):5-7.

CHEN Xiangbao,ZHANG Fengfan.The development of advanced structural polymer composites[J].Journal of Materials Engineering,1996(6):5-7.

[6] 邱惠中 ,吴志红 .国外航天材料的新进展[J].宇航材料工艺,1997(4):5-13.

QIU Huizhong,WU Zhihong.Development of aerospace materials abroad[J].Aerospace Materials & Technology,1997(4):5-13.

[7] 蔡文峰 ,周慧群 ,于凤丽 .树脂基碳纤维复合材料成型工艺现状及发展方向[J].航空制造技术,2008(10):54-57.

CAI Wenfeng,ZHOU Huiqun,YU Fengli.Current status and development trend of epoxy resin carbon fiber reinforced composites forming process[J].Aeronautical Manufacturing Technology,2008(10):54-57.

[8] 张纪奎 ,郦正能 ,关志东 ,等 .热固性树脂基复合材料固化变形影响因素分析[J].复合材料学报,2009,26(1):179-184.

ZHANG Jikui,LI Zhengneng,GUAN Zhidong,et al.Analysis on factors influencing process-induced deformation for thermoset composites[J].Acta Materiae Compositae Sinica,2009,26(1):179-184.

[9] 岳广全 ,张博明 ,杜善义 ,等 .模具对热固性树脂基复合材料固化变形的影响[J].玻璃钢/复合材料,2010(5):62-65.

YUE Guangquan,ZHANG Boming,DU Shanyi,et al.Influence of the mould on curing induced shape distortion for resin matrix the thermosetting composites[J].FRP/CM/,2010(5):62-65.

[10] 贾丽杰 ,叶金蕊 ,刘卫平 ,等 .结构因素对复合材料典型结构件固化变形影响[J].复合材料学报 ,2013,30(S1):261-265.

JIA Lijie,YE Jinrui,LIU Weiping,et al.Role of structural factors in process cure-induced deformation of the complex composites[J].Acta Materiae Compositae Sinica,2013,30(S1):261-265.

[11] 张纪奎 ,郦正能 ,关志东 ,等 .热固性复合材料固化过程三维有限元模拟和变形预测[J].复合材料学报 ,2009,26(1):174-178.

ZHANG Jikui ,LI Zhengneng,GUAN Zhidong,et al.Three-dimensional finite element simulation and prediction for process-induced deformation of themoset composites[J].Acta Materiae Compositae Sinica,2009,26(1):174-178.

[12] 张吉,廖文和,李迎光.模具对柱面复合材料构件固化变形影响的有限元分析[J].复合材料学报,2012(5):191-195.

ZHANG Ji,LIAO Wenhe,LI Yingguang.Finite element analysis of the mould influence on process-induced deformation of cylindrical composite part[J].Acta Materiae Compositae Sinica,2012(5):191-195.

[13] 岳广全,张嘉振,张博明.模具对复合材料构件固化变形的影响分析[J].复合材料学报,2013(4):206-210.

YUE Guangquan,ZHANG Jiazhen,ZHANG Boming.Influence of mold on cure-induced deformation of composites structure[J].Acta Materiae Compositae Sinica,2013(4):206-210.