螺旋性壁厚不均毛管热拔过程的数值模拟

张 宁,汪甜甜,李胜祗,尹元德

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.池州学院机电工程学院,安徽池州247100)

螺旋性壁厚不均毛管热拔过程的数值模拟

张 宁1,汪甜甜2,李胜祗1,尹元德1

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.池州学院机电工程学院,安徽池州247100)

运用非线性有限元软件MSC.Superform,对穿孔毛管的热拔过程进行三维有限元模拟,分析不同减壁量和界面摩擦条件下成品管的横向壁厚分布特点。结果表明:在该热拔工艺中,减壁量增大有利于消除穿孔毛管的螺旋性壁厚不均现象,但大的减壁量易导致制头失败或颈缩;通过降低界面摩擦可以避免制头失败或颈缩,但会使毛管的螺旋壁厚不均现象加剧。

热拔;螺旋性壁厚不均;减壁量;摩擦系数

目前,我国已成为钢管生产、消费和出口大国,但用于石油开采和锅炉等特殊行业的大口径、高强度的无缝钢管仍需大量进口[1-2]。我国生产大口径无缝钢管的机组有Φ720 mm周期轧管机组、Φ508 mm和Φ460 mm三辊连轧管机组、Φ460 mm阿塞尔三辊轧管机组等[3-4],由于扩径率的限制,这些机组所需的穿孔毛管直径一般较大,易使管坯加热不均匀,而且燃料消耗高,金属烧损高,会大大增加大口径热轧无缝钢管生产成本。针对导盘式锥形穿孔机,李胜祗等[5],陆燕玲等[6]研究发现增加导盘距可以增加内外扩径量,但易形成中心孔腔;针对三辊斜轧扩径穿孔机,李阳华[7]发现大的扩径率会使钢管表面裂纹数量大幅增加,裂纹平均长度呈扩展趋势。为提高扩径率、减少氧化烧损等,毛艳侠[8]借助有限元软SIMUFACT,采用新型五段式扩径顶头,成功将扩径率提高至70%,突破了锥形辊穿孔扩径率30%~40%的极限,实现了大扩径技术的开发,但是穿孔后的毛管具有明显的螺旋性壁厚不均现象。毛管的螺旋性壁厚不均在后续轧管工序中不仅不能消除,还会使成品管纵、横向壁厚不均更严重[9-10]。国内学者对此进行了大量研究,如针对Accu-Roll轧管机组荒管壁厚的螺旋性壁厚不均问题,丁波[11]研究发现,导盘后置量增加对荒管螺旋性壁厚不均有所改善但不显著,小的送进角对改善荒管的螺旋壁厚不均有利;李金锁等[12]通过采取控制管坯加热温度、提高轧制工具安装精度等措施,提高了钢管的壁厚均匀性。以上研究虽能够改善大扩径穿孔后毛管的螺旋性壁厚不均,但钢管壁厚的螺旋分布形态并不能完全消除。

热拔具有大变形、生产效率高、无残余应力等特点,且带芯棒拔制[13]可以通过芯棒的削平壁峰、填平壁谷作用实现均整。“大扩径斜轧穿孔技术+热拔”的短流程工艺,即将圆管坯经大扩径穿孔一次性穿制成薄壁毛管,再利用穿孔余热直接进行热拔,从而生产出所需产品,其中热拔是该流程重要的精成形工序。为此,本文运用非线性有限元软件MSC.Superform,对大扩径斜轧穿孔后毛管的热拔过程进行三维有限元模拟,研究减壁量、界面摩擦对毛管螺旋性壁厚不均及拔制稳定性的影响,为解决壁厚螺旋性不均问题提供一定的科学指导。

1 数值模拟模型和边界条件

热拔过程的模拟主要分为两步:1)制头,使管料头部挤入模孔,并伸出一定长度;2)给定初始条件,边界条件等后进行拉拔。

1.1 几何模型的建立

热拔的内外变形工具主要包括锥形外模、圆柱形芯棒以及作为支撑的内衬,建立的三维热拔模型如图1。条件为拉拔温度900℃,拉拔速度500 mm/s,锥模半角12°。

1.2 螺旋性壁厚不均毛管的建立、材质

利用有限元软件MSC.Superform建立螺旋性壁厚不均毛管,该毛管是由一定长度的2个螺旋状单元体通过MERGE命令合并而成。当拔前名义尺寸为 Φ484 mm×9 mm,基体壁厚9 mm,最大齿高1 mm,单位螺距80 mm时,建立的单元种子面如图2。此时管料内部最大壁厚为9.954 mm,最小壁厚为9 mm。经扩展后,毛管的单元离散体如图3,共24 000个单元,毛管长度为1 000 mm,对长度的要求以能形成钢管尺寸稳定段为准,同时兼顾计算规模。

毛管材质为C22,相当于20号钢,材料的热物理性参数以及变形抗力等均可在材料库中直接读取。

图1 热拔几何模型Fig.1 Geometric model of hot drawing

图2 单元种子示意图Fig.2 Schematic diagram of the seed face

图3 螺旋性壁厚不均毛管的三维有限元网格Fig.3 Three-dimensional finite element mesh of the shell with spiral wall thickness uneven

1.3 初始和边界条件

1)初始条件

毛管温度为900℃,变形工具(锥形模和芯棒)均视作恒温刚性体,初始温度为200,450℃,内衬则视为变形工具。

2)界面摩擦条件

变形工具与钢管接触面间遵循库仑摩擦定律,内外摩擦系数均设在0.35以下。

3)边界条件

(1)传热边界条件 热拔过程中,钢管的自由表面存在包括与变形工具的热传导、与周围环境的对流和热辐射在内的三类热边界条件。包含对流和辐射的等效换热系数取0.2 kW/(m2·K),毛管与外模、芯棒和内衬的接触热传导系数取25 kW/(m2·K)。

(2)位移边界条件 热拔过程中,钢管的轴向运动由夹头部分带动。本文采用运动夹头,速度为500 mm/s。

(3)载荷边界条件 制头时,内衬随芯棒一起进入变形区,到达模孔出口位置后,内衬与钢管前端保持相同速度前进。到达模孔出口位置之前,定义内衬嵌入芯棒位置的节点载荷为-1 N,使内衬与芯棒接触更紧实,能够在芯棒的推动下前进。

2 模拟结果分析

2.1 减壁量对成品管横向螺旋性壁厚不均的影响

在温度t=900℃,拉拔速度v=500 mm/s,锥模半角α=12°条件下,对不同减壁量下的螺旋性壁厚不均毛管进行热拔仿真,分析稳态拔制阶段各成品管的横向壁厚分布,结果如表1。表中:ΔSmax为最大减壁量;Do×So为拔前尺寸;D1×S1为拔后尺寸;μ1为外摩擦系数;μ2为内摩擦系数;Smax为横截面上的最大壁厚;Smin为横截面上的最小壁厚;ΔS为横截面上的最大壁厚和最小壁厚之差;S¯为横截面上的平均壁厚。

表1 不同减壁量下稳态拔制时成品管的壁厚分布Tab.1 Wall thickness distribution of the finished tube under different wall reductions in stable hot drawing

从表1可以看出,在外摩擦系数为0.10,内摩擦系数为0.15的条件下,随着减壁量的增加,壁厚极差和平均壁厚减小,当减壁量增大到10.0%时,因制头失败热拔过程不能完成,降低内摩擦系数到0.10时,热拔则可以继续进行,继续增大减壁量到13.64%时,热拔因出现颈缩再次失败,继续降低摩擦系数到0.07时,热拔又可以继续进行。这是因为当减壁量达到10.0%时,管体受到的摩擦阻力大于顶推力而使制头失败,因此通过降低摩擦系数,热拔过程可以进行;随着减壁量的继续增大,管体受到的轴向拉应力太大而发生塑性失稳,即发生颈缩,通过降低摩擦可使拉拔力减小,颈缩现象可避免。

壁厚不均度Z表示钢管的横向壁厚不均程度[14]。常用的数学公式为

将表1中的数据代入式(1),得到各减壁量下的壁厚不均度。借助ORIGIN绘图软件,得到减壁量和壁厚不均度的关系,结果如图4。由图4可知,在外摩擦系数为0.10,内摩擦系数为0.15条件下,壁厚不均度随着减壁量的增大而显著减小,在减壁量为9.0%时,壁厚不均度最小,随着减壁量的继续增大,拉拔出现制头失败或颈缩,降低摩擦系数后,拉拔顺利进行,但在此过程中壁厚不均度变化不大。换言之,减壁量达到9.0%时,钢管壁厚已趋于均匀。

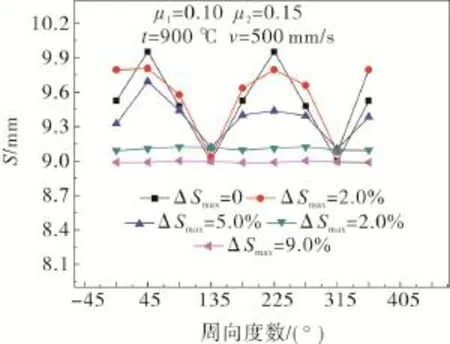

在不同减壁量下的成品管同一截面上均布8个测点,依次测量壁厚,将测量数据导入ORIGIN绘图软件,得到不同减壁量下的成品管周向壁厚分布,结果如图5。由图5可知:在外摩擦系数为0.10、内摩擦系数为0.15的条件下,当减壁量未达8.0%时,壁厚呈类似正弦曲线变化,横截面上的壁厚成周期性变化,周期为π,壁厚值呈180°对称;但随着减壁量的增大,对称分布状态逐渐消失,当减壁量达到8.0%,9.0%时,壁厚分布曲线波动性很小,接近于直线,减壁量达到9.0%时和目标壁厚9.0 mm趋于一致,即螺旋壁厚形态基本消除。

综合表1和图4,5可知:热拔过程与减壁量和界面摩擦有很大的关系,在一定条件下热拔,合理的减壁量可以基本消除毛管的螺旋性壁厚不均;大的减壁量有利于消除毛管的螺旋性壁厚不均,但会因出现制头困难或颈缩而失败,但通过改善润滑可避免。

图4 减壁量与壁厚不均度的关系Fig.4 Relationship between unevenness of wall thickness and reduction

图5 不同减壁量下的周向壁厚分布Fig.5 Circumferential distribution of wall thickness under different wall thickness reductions

2.2 摩擦系数对成品管横向螺旋性壁厚不均的影响

在温度t=900℃,拉拔速度v=500 mm/s,锥模半角α=12°,最大减壁量ΔSmax=5.00%的条件下,对不同摩擦系数下的螺旋性壁厚不均毛管进行热拔仿真,分析稳态拔制阶段各成品管的横向壁厚分布以及力能参数,结果如表2。其中拉拔力F和芯棒力F1均取稳定拔制阶段所有拔制力和芯棒力的平均值[15]。

表2 不同摩擦系数下的成品管横向壁厚及力能参数Tab.2 Wall thickness and force parameters of the finished tube under different friction coefficients

由表2可知,该热拔条件下,1~7组实验中,随着内外摩擦系数的降低,所需的拉拔力、芯棒力均减小,而成品管的壁厚极差、平均壁厚以及壁厚不均度都增大,即降低界面摩擦可使拉拔力减小,但不利于改善钢管的螺旋性壁厚不均。比较第4组和第8组实验数据发现,当内模摩擦系数μ2不变,将外模摩擦系数μ1减小1倍,则拉拔力减小,芯棒力有所增加,但增加幅度不大,仅十几kN,壁厚不均度变化很小,约减少了4.03%;比较第6和第8组实验数据发现,将内模摩擦系数μ2增加1倍,外模摩擦系数μ1不变,则拉拔力和芯棒力增加幅度均较大,此时拉拔力增加了125.94 kN,芯棒力增加了129.78 kN,而壁厚不均度明显减小,约减小了15.07%。在芯棒拉拔中,芯棒的削平壁峰、填平壁谷作用[10]是改善毛管壁厚不均的重要原因,当外模/钢管界面摩擦增加时,芯棒力的增加幅度小,芯棒的削平壁峰、填平壁谷作用就不明显,而芯棒/钢管的界面摩擦增大,芯棒力增加幅度大,芯棒的这种作用就越明显。所以在实际生产中,在大减壁量下,为保证热拔不出现颈缩,必须降低界面摩擦,但为了更好地改善成品管的壁厚不均,同时使拉拔力最小,可以适当增大芯棒/钢管界面摩擦,降低外模/钢管界面摩擦。

图6表示摩擦系数在0.35和0.10时,成品管壁厚沿周向分布情况。由图6可知,2种摩擦系数下成品管横向壁厚分布仍呈类似于正弦曲线的周期性变化,且壁厚值呈180°对称,但摩擦系数为0.35时的壁厚极差以及壁厚平均值较小。综合图6和表2知,该热拔条件下,在摩擦系数范围(≤0.35)内,随着摩擦系数的增加,壁厚不均度减小,摩擦系数为0.35时的壁厚均匀度最好,但螺旋壁厚形态依然存在。

3 结 论

运用有限元软件MSC.Superform,对螺旋性壁厚不均毛管的热拔过程进行模拟,分析减壁量和摩擦系数对成品管横向螺旋性壁厚不均的影响,得到如下结论。

1)在热拔工艺中,减壁量大利于消除毛管的螺旋性壁厚不均,但易出现制头失败或颈缩现象;降低界面摩擦可避免制头失败和颈缩现象发生,但不利于改善毛管的螺旋壁厚不均。

2)芯棒的削平壁峰、填平壁谷作用是改善毛管壁厚不均的重要原因,增大芯棒/钢管界面摩擦,对改善毛管的螺旋性壁厚不均效果显著;为保证热拔不出现颈缩等,且能获得良好的壁厚均匀度,可适当增大芯棒/钢管界面摩擦,降低外模/钢管界面摩擦。

3)在热拔工艺中,减壁量对毛管螺旋性壁厚不均的改善作用明显,合理的减壁量(如文中热拔工艺下的减壁量为8.0%,9.0%时)可基本消除毛管的螺旋性壁厚不均;界面摩擦对毛管的螺旋性壁厚不均也有明显改善作用,但并不能完全消除螺旋性壁厚不均毛管的螺旋壁厚形态。

图6 μ =0.35, 0.10时成品管的周向壁厚分布Fig.6 Circumferential distribution of wall thickness of finished tube withμ =0.35, 0.10

[1]杨秀琴.我国油井管、电站锅炉管国产化的发展历程:纪念《钢管》杂志创刊50周年[J].钢管,2014,43(3)∶1-5.

[2]包斯文.满足市场需求,加大高端钢管开发力度[N].中国冶金报,2011-05-17(C04).

[3]李晓红.国内大口径无缝钢管生产发展的装备选择[J].钢管,2007,35(6)∶4-11.

[4]伍家强.Φ508mmPQF三辊连轧管机组的工艺装备特点[J].钢管,2013,42(3)∶44-50.

[5]李胜祗,段修刚,尹元德,等.导盘位置对斜轧穿孔力能参数和扩径量的影响[J].安徽工业大学学报(自然科学版),2009, 26(1)∶27-31.

[6]陆燕玲,孙中建,李胜祗.导盘对二辊斜轧穿孔中心孔腔形成的影响[J].安徽工业大学学报(自然科学版),2001,18(4)∶304-310.

[7]李阳华.三辊扩径穿孔对钢管表面质量的影响[J].钢管,2002,31(2)∶31-33.

[8]毛艳侠.大扩径斜轧穿孔技术的开发[D].马鞍山:安徽工业大学,2011∶39-49.

[9]王元荪.一种多段式斜轧穿孔扩径顶头[J].钢管,2006,35(5)∶62-62.

[10]张才安,刘世文.穿孔毛管壁厚不均对轧后钢管壁厚不均的影响[J].钢管,1986,15(3)∶21-26.

[11]丁波.Acc-Roll轧管机轧制过程的数值模拟仿真[D].马鞍山:安徽工业大学,2011∶56-58.

[12]李金锁,王鑫,张玲,等.无缝钢管的壁厚精度控制[J].天津冶金,2009,16(5)∶21-24.

[13]张才安,莫礼隆,雷盛怀.冷轧对钢管壁厚不均度的影响[J].钢管,1992,21(1)∶23-28.

[14]张才安,谢宏,刘世文.带芯棒拔制对钢管壁厚不均的影响:钢管壁厚不均的研究之三[J].四川冶金,1987,9(3)∶69-73.

[15]张才安,周玉蓉,张燎原.论拔制力的波动性[J].钢管,1989,18(3)∶22-26.

责任编辑:何莉

Numerical Simulation of Hot Drawing Process of Pierced Shell with Spiral Wall Thickness Unevenness

ZHANG Ning1,WANG Tiantian2,LI Shengzhi1,YIN Yuande1

(1.School of Metallurgical Engineering,Anhui University of Technology,Ma'anshan 243002,China;2.School of Mechanical and Electrical Engineering,Chizhou University,Chizhou 247100,China)

Withtheaidofnon-linearfiniteelementsoftwareMSC.Superform,three-dimensionalfiniteelementofhot drawing process of pierced shell with spiral wall thickness unevenness was simulated,and the characteristics of transverse wall thickness distribution of finished tube under different wall thickness reduction and friction coefficient were analyzed.The results show that large wall reduction is beneficial to eliminate the spiral wall thickness unevenness of pierced shell in hot drawing process,but it leads to head making failed or necking easily.By reducing the interfacial friction,the appearance of head making failure or necking can be avoided,while the unevenness of the wall thickness is intensified in a way.

hot drawing;spiral wall thickness unevenness;wall thickness reduction;friction coefficient

TG 356.51

A

10.3969/j.issn.1671-7872.2016.03.002

2016-04-18

国家自然科学基金项目(51675002)

张宁(1989-),女,安徽阜阳人,硕士生,研究方向为钢管新技术的开发和应用。

李胜祗(1955-),男,安徽宣城人,教授,博导,研究方向为钢管新技术的开发和应用。

1671-7872(2016)03-0210-05