基于虚拟样机技术的过山车轮架有限元分析

叶 俊,汪永明,吴纯君

(安徽工业大学机械工程学院,安徽马鞍山243032)

基于虚拟样机技术的过山车轮架有限元分析

叶 俊,汪永明,吴纯君

(安徽工业大学机械工程学院,安徽马鞍山243032)

轮架是过山车行走装置的关键部分,过山车在运行过程中轮架受力瞬时多变,传统的静力学分析无法满足设计的安全性评估需求。为此,基于虚拟样机技术,利用机械系统动力学自动分析(ADAMS)对某型号过山车进行多体动力学分析,获得轮架所受载荷随时间的变化规律。利用ANSYS Workbench软件对过山车轮架进行静力学分析和谐响应分析,根据静力学分析结果对轮架进行安全强度校核,根据谐响应分析的变形频率响应曲线找出轮架谐响应振幅最大时的频率,求出最大频率下的应力和应变云图。结果表明:该型号过山车轮架的最大应力在其材料强度的允许范围内,符合国家过山车安全性评估标准;同时应避免该过山车在频率为450 Hz的环境下运行,确保其运行过程中的平稳性和安全性。

轮架;虚拟样机;多体动力学;有限元分析;谐响应分析

过山车以其速度快、运动形式多变、刺激性强,深受当代人们的喜爱。轮架是过山车的重要部件,在运行过程中,轮架主要承载自身和乘客总重力、摩擦力、牵引力、风阻力以及离心力等载荷,轮架的损坏必会严重危及乘客和设备安全[1],故在设计过程中对其进行分析至关重要。然而,过山车在运行过程中轮架受力瞬时多变,采用传统的静力学分析方法很难获得准确的动态应力分析结果,无法满足国家特种设备研究院对特种设备设计要求[2-3]。随着虚拟样机技术的不断发展,联合仿真分析方法应运而生,为解决该问题提供了有效途径。

王红军等[4]为改进过山车轮架的设计与提高其安全性,利用ANSYS软件对过山车轮架进行静力学分析、模态分析和响应特性分析。但该研究在获取轮架的受力载荷时通过传统静力学方法获得,仅考虑运载小车、座椅和乘客的质量,没有考虑轨道和车轮间摩擦力及外界风载等因素,无法获取轮架的动态受力情况,对加载的力载荷分析不准确,导致分析结果可靠性差。本文针对文献[4]中的不足,以某研究院设计的过山车作为物理样机模型,基于虚拟样机联合仿真技术对过山车进行多体动力学和有限元联合仿真分析,根据机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems,ADAMS)[5]获得轮架动态受力载荷,在此基础上施加该力载荷进行有限元分析,由此校核并评估其安全性,以期为过山车的设计、制造和安装提供更加可靠的安全性分析。

1 过山车轮架载荷分析

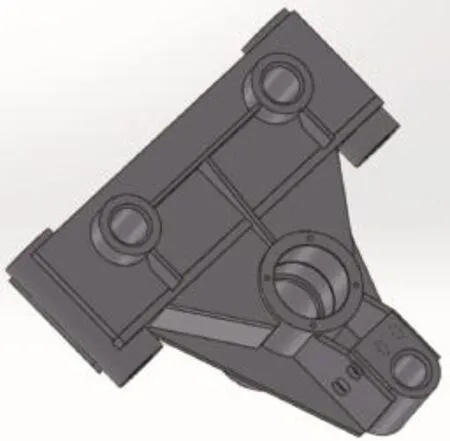

利用Solidworks软件完成过山车各构件的三维建模,并将其导入ADAMS中。图1所示为过山车轮架的结构示意图,图2所示为轮架的三维模型。

图1 轮架结构示意图Fig.1 Structure diagram of wheel frame

图2 轮架三维模型Fig.2 3D model of wheel frame

图3 轨道空间曲线Fig.3 Space curve of orbital

1.1 运动学和动力学模型的建立

根据设计要求,过山车的轨道全长330 m,最高高度25.7 m,轨道间距960 mm,在轨道上运行的最大速度60 km/h。在ADAMS全局坐标系下,建立2条定位过山车的轨道空间曲线,主要由站台、提升段、过渡段、立环、螺旋环和漂环组成,如图3。

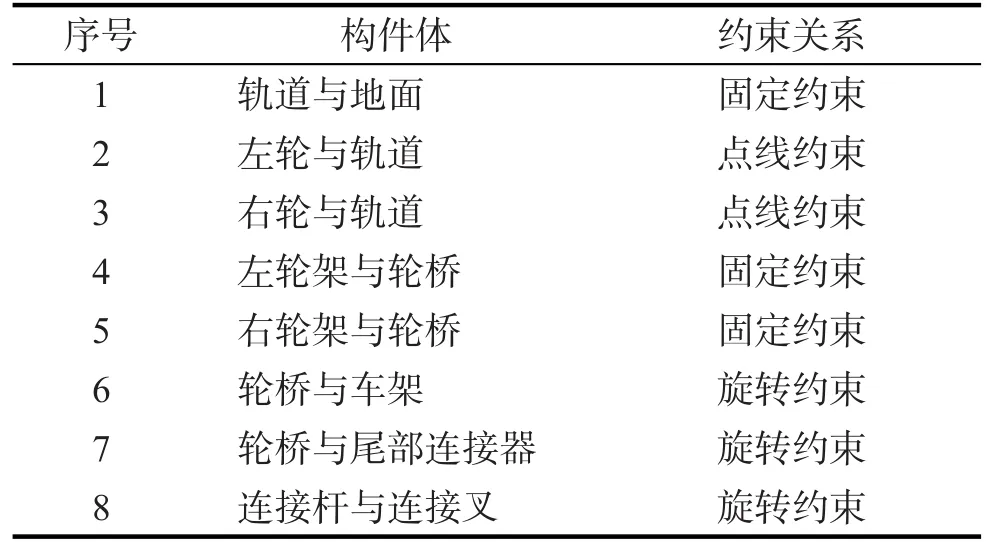

对导入ADAMS中的过山车模型在各构件之间添加相应约束,保证运载小车沿着轨道顺利完成1圈的运行。具体的约束关系如表1。对模型施加相应的载荷,包括重力、车轮和轨道之间的摩擦力、运载小车牵引力以及外界风载等[6-8]。为保证仿真数据的准确性,依照GB 8408—2008《游乐设施安全规范》对采样频率的相应规定:测量得到的过山车人体加速度变化曲线,必须先经信号频率为10 Hz低通高频滤波器低通滤波处理后方能使用。根据采样定理,采样频率必须大于信号频率的2倍,即采样频率大于20 Hz,等价于仿真步长必须小于0.05[9]。综合考虑计算机实际计算能力及所需仿真时间,仿真步长设置为0.01。

1.2 仿真结果分析

轮架在连接车架和轨道之间起传递力的作用,平稳运行时主要由承重轮承载,侧导轮与倒挂轮均不与轨道接触,当运载小车有侧向加速度时,侧导轮与轨道接触并承受侧向载荷。采用ADAMS进行运动学和动力学仿真,可以得到运载小车在运行过程中的位移、速度、加速度、制动力、摩擦力、连接件之间的受力与时间的关系曲线。本文以前车左侧轮架为例,其余轮架分析方法相同。根据表1,左侧轮架与轨道之间约束关系是点线约束(PTCV),以前车左侧轮架上车轮与轨道之间点线约束处的局部参考坐标系为Marker测量点,提取前车轮架所受载荷。图4所示为Y方向上单个侧导轮的受力随时间变化曲线,正表示侧导轮受载荷,负表示对面的侧导轮受载荷。图5所示为Z方向上单个承重轮受力随时间变化曲线,其中正表示承重轮受载荷,负表示倒挂轮受载荷。

表1 约束关系Tab.1 Constraint relations

图4 轮架Y方向受力曲线Fig.4 Force curve of wheel frame at Y direction

图5 轮架Z方向受力曲线Fig.5 Force curve of wheel frame at Z direction

从图4,5可以看出:过山车从开始运行到30.13 s时,轮架在Y和Z方向上所受的力基本保持不变,这是由于运载小车处在链条匀速提升段(如图3),在牵引力的作用下运载小车匀速上升,到达最高点后,牵引钩与运载小车脱钩,此时运载小车在重力势能的作用下,沿轨道运行;随着轨道的空间形式和结构越来越复杂,轮架开始承受复杂多变的应力作用,Y方向受力曲线,除个别突变尖点,运行到61.31 s时,运载小车正通过第二个螺旋环位置,前车左侧轮架单个侧导轮所受最大载荷为5 995.78 N;轮架Z方向受力曲线,除个别突变尖点,运行到51.66 s时,运载小车在立环的最低点位置,左侧轮架单个承重轮所受最大载荷为11 394.93 N。

2 过山车轮架有限元分析

2.1 静力学分析

将轮架三维模型导入ANSYS Workbench软件中,对其定义分析类型、网格划分、施加约束和载荷、求解、分析结果。过山车轮架网格划分结果如图6。根据轮架在过山车整体结构位置,轮架主要受到侧导轮施加的Y方向的力和承重轮施加的Z方向的力,根据ADAMS动力学的仿真结果,其载荷大小如表2。过山车轮架约束和加载位置如图7。

利用ANSYS Workbench对过山车轮架进行有限元分析,得到过山车轮架的变形和应力云图,结果如图8,9。由图8可知:轮架的最大变形为0.014 3 mm,最大变形主要出现在侧导轮轴与轮架接触部位;其次是承重轮与轮架接触部位,变形在0.009 6~0.012 7 mm之间。由图9可知,轮架与轮桥连接部位的轴孔附近有应力集中现象,通过Von Mises等效应力分析,最大应力为14.486 MPa。

表2 轮架所受力参数Tab.2 Force parameters of wheel frame

该过山车轮架的材料为Q 345-B,根据文献[10],其抗拉强度σb=500 MPa,屈服点σs=345 MPa。依据GB 8408—2008《游乐设施安全规范》,选取过山车轮架许用安全系数[n]=5,冲击系数γ=2,根据设计要求,过山车轮架的安全系数n应大于许用安全系数[n]。经强度校核计算可知

式(1)表明,该过山车轮架的应力在允许范围内,满足其强度设计要求。

图6 轮架的网格划分Fig.6 Mesh of wheel frame

图7 轮架约束和加载示意图Fig.7 Wheel frame constraint and load diagram

图8 轮架的变形云图Fig.8 Nephogram of wheel frame deformation

图9 轮架应力云图Fig.9 Nephogram of wheel frame stress

2.2 谐响应分析

为确定过山车轮架结构的持续动力性能,使轮架避免强迫振动而引起共振,对轮架进行谐响应分析。完全法(FULL)的优点是可不考虑主自由度或振型的选取[11],故文中采用FULL法进行谐响应分析。

结构在简谐载荷作用下受迫振动的运动微分方程为[12]

式中:[M]为质量矩阵;[K]为刚度矩阵;[B]为阻尼矩阵;{F}为结构节点载荷列向量;{X}为节点的位移向量;为节点的速度向量;为节点的加速度向量;θ为频率域。若节点位移响应为

式中:{A}为位移幅值向量;φ为位移响应滞后激励载荷的相位角。将式(3)代入式(2)可得

在谐响应分析中,通过给定最大和最小频率值可以确定激振频率域(fmin~fmax),并确定求解频率步长ΔΩ。ANSYS Workbench谐响应分析单元会从fmin+ΔΩ开始求解m个频率,如

对式(4)中的频率域θ,设定激振频率范围为0~500 Hz,频率步长为10。作用点选择在静力学分析时轮架应力最大位置处,采用谐响应FULL法分析得到作用点处的变形和频率之间的关系曲线,如图10。从关系曲线中找到最大变形处对应的频率,在ANSYS Workbench中设置Frequency为引起该变形响应最大的频率,由谐响应FULL分析法得到该频率下轮架整体的等效应变和应力,如图11,12。如图10所示的分析结果可知,在0~450 Hz频率范围内,作用点处变形随频率的增大而增大,当频率为450 Hz时,引起作用点的共振,变形频率响应出现最大值,随后在450~500 Hz范围内出现下降的趋势。由图11,12可知,450 Hz频率下,轮架整体等效应变的最大为0.143 0 mm,整体等效应力最大为348.68 MPa。

上述分析表明,该型号过山车在运行过程中,避免在频率为450 Hz环境下运行,以免发生共振现象,使振幅过大而破坏过山车运行过程中的平稳性和安全性。由此表明,对过山车轮架进行谐响应分析获得轮架共振的最大频率在工程应用中有重大意义,可为轮架结构设计和进一步优化提供可靠的理论依据。

图10 轮架变形频率响应Fig.10 Frequency response of wheel frame deformation

图11 450 Hz频率下变形云图Fig.11 Nephogram of deformation at 450 Hz

图12 450 Hz频率下应力云图Fig.12 Nephogram of stress at 450 Hz

3 结 论

基于虚拟样机技术,对某研究院设计的某型号过山车进行三维建模和动力学仿真分析,完成过山车轮架的静力学分析和谐响应分析,得到以下结论:

1)过山车轮架所受的最大应力为14.486 MPa,其强度安全系数为17.3,满足GB 8408—2008《游乐设施安全规范》标准,验证了该轮架的结构设计满足其安全性评估要求;

2)过山车轮架频率为450 Hz时,应力频率响应和变形频率响应都出现最大值,轮架所受的最大应力为384.68 MPa,最大变形为0.143 0 mm,在此频率下会引起轮架共振,导致轮架结构遭到破坏。为避免产生共振,确保运行安全,在运行过程中应避免产生450 Hz的频率。

[1]国家质检总局特种设备事故调查处理中心.特种设备典型事故案例集[M].北京:航空工业出版社,2005∶18-27.

[2]汪惠群,郑建荣.基于虚拟样机仿真的过山车连接件瞬态应力分析[J].机械设计,2010,27(12)∶25-28.

[3]梁朝虎,沈勇,秦平彦,等.滑行车类游乐设施动力学建模与仿真[J].中国安全科学学报,2007,17(9)∶14-20.

[4]王红军,刘国庆.原子滑车车架和桥壳的有限元分析[J].北京机械工业学院学报,2008,23(3)∶25-29.

[5]余晓流,刘进福,汪丽芳,等.基于ADAMS的六自由度焊接机器人运动学分析及仿真[J].安徽工业大学学报(自然科学版),2012,29(1)∶49-53.

[6]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2009∶108-112.

[7]田红旗,周丹,许平.列车空气动力性与流线型头部外形[J].中国铁道科学,2006,27(3)∶47-55.

[8]贺德馨.风工程与工业空气动力学[M].北京:国防工业出版社,2006∶38-45.

[9]国家质量技术监督检验检疫总局,中国国家标准化管理委员会.游乐设施安全规范:GB 8408—2008[S].北京:中国标准出版社,2008∶53-58.

[10]闻邦椿.机械设计手册:第1卷[M].北京:机械工业出版社,2010∶178-179.

[11]刘昌领,陈建义,领清平,等.基于ANSYS的六缸压缩机曲轴模态分析及谐响应分析[J].流体机械,2012,40(8)∶17-21.

[12]杨玉强,贺小华,杨建永.基于ANSYS的双管板换热器管板厚度设计探讨[J].压力容器,2010,27(10)∶34-39.

责任编辑:何莉

Finite ElementAnalysis of Roller Coaster Wheel Frame Based on the Virtual Prototype Technology

YE Jun,WANG Yongming,WU Chunjun

(School of Mechanical Engineering,Anhui University of Technology,Ma'anshan 243032,China)

The wheel frame is a key part of the roller coaster of the mobile devices.In the process of roller coaster operation,the force on wheel frame has instantaneous variability,traditional static analysis method can’t meet needs of the security assessment.Therefore,based on a joint simulation of virtual prototype technology,multibody dynamics analysis of a type of roller coaster was carried out with automatic dynamic analysis of mechnical systems(ADAMS),the wheel frame load variation with time was obtained.ANSYS Workbench suffware was used tocarryoutthestaticanalysisandharmonicresponseanalysis.According to the results of static analysis,the safety strength check of the wheel frame was conducted.According to the deformation frequency response curve of the harmonic response analysis,the maximum frequency of the wheel frame harmonic response amplitude was obtained,and the stress and strain contours of maximum frequency were also obtained.The results indicate that the maximum stress of this type of the roller coaster is in allowable range of the material strength,and meets the national standard about safety evaluation of the roller coaster.At the same time,the roller coaster should avoid running in the frequency of 450 Hz,to ensure the stability and safety of the operation process.

wheelframe;virtualprototype;multi-bodydynamics;finiteelementanalysis;harmonicresponseanalysis

TH 122

A

10.3969/j.issn.1671-7872.2016.03.011

2016-02-29

安徽省高校自然科学研究重大项目(KJ2015ZD11);安徽省马鞍山市科技计划项目(GX-2013-01)

叶俊(1990-),男,安徽安庆人,硕士生,研究方向为现代机械设计理论与方法。

汪永明(1971-),男,安徽绩溪人,博士,教授,研究方向为制造业信息化技术、机器人及检测技术。

1671-7872(2016)03-0256-05