基于维纳过程的直升机传动系统组件磨损可靠性研究

刘松宇,沈亚斌

(中国直升机设计研究所,江西 景德镇 333001)

基于维纳过程的直升机传动系统组件磨损可靠性研究

刘松宇,沈亚斌

(中国直升机设计研究所,江西 景德镇 333001)

可靠性设计分析方法是现代直升机设计方法之一,同时也是提高直升机适用性和有效性的有力手段。直升机系统结构复杂,其中,传动系统的相关问题研究尤为重要,其组件的磨损又是导致整套系统可靠性水平降低的最重要、最直接的原因。因此,对传动系统组件进行合理的可靠性研究是十分有必要的。应用随机过程理论,建立了通用的磨损随机过程模型,并在此模型基础上,对设计变量采取两端截尾设计,运用机械模糊可靠性设计方法建立磨损可靠性预测模型,明确了模型中重要参数的确定方法。应用实例分析验证了该磨损可靠性模型具有较高的应用价值,符合工程实际。

维纳过程;模糊;磨损可靠性

0 引言

直升机有三大动部件系统:旋翼系统、发动机和传动系统,其中,传动系统的主体是由齿轮和轴承构成的。它是直升机特有的一个系统,是发动机驱动旋翼和尾桨旋转的关键,通常由五部分组成:主减速器、尾减速器、中间减速器以及主减速器与发动机之间的动力传动轴、尾传动轴。在这一系列复杂组件中,不能避免磨损失效问题的发生,所以对于装置中扮演重要角色的机械组件,如何准确地判断维修更换时间,如何延长其安全寿命,这些问题都极具研究价值,因此对其进行磨损可靠性研究便显得尤为必要。

作为摩擦副的系统响应,机械组件的磨损过程是一个带有强烈时变性的随机过程,具体反映的是其状态函数随时间变化而产生的性态变动和系统规律,重点是其动态模型的建立分析。现有文献多把磨损过程简单地定义为高斯过程,本文对此进一步深化研究,以维纳随机过程为基础,建立磨损随机过程模型,应用磨损可靠性预测的知识,对机械组件进行科学的预测,对于延长其使用寿命和适时地计划维修具有重要意义。

目前对机械组件可靠性设计中的设计变量一般使用理论分布,但理论分布中随机变量从-∞到+∞的此类取值范围显然不符合组件设计变量的实际情况,故根据理论分布提出一种符合机械组件可靠性设计的两端截尾分布。常规可靠性设计理论是基于普通集合论和二值逻辑建立的,而二值状态假设的这种“非此即彼”不符合机械产品的实际情况。如考虑组件的磨损失效判据,磨损量达到多少才算失效等问题,难用常规可靠性设计理论进行准确合理的描述,其根源在于客观事物的差异存在“亦此亦彼”的中间过渡,即模糊性[1]。可靠性理论和模糊数学结合得到的可靠度称为模糊可靠度,实际上这就是二者互相渗透的结果,通过此种渗透计算得到的可靠度结果更符合工程实际。鉴于上述两点,本文在磨损随机过程的基础上,提出了一种两端截尾分布下的模糊可靠性设计方法,能够准确地对直升机传动系统主要零部件进行可靠性预测,为机械磨损的可靠性设计提供了合理的量化依据。

1 与磨损相关的重要随机过程—维纳过程

准确地说,作为工程设计中应用价值较高的一类随机过程,维纳过程是一个具有平稳增量的高斯随机过程,它在所有有限时段中的变化均服从高斯分布,其方差函数随时段长度呈线性增加。维纳过程亦为独立增量过程,其特点是在任一时段上状态的变化不影响其他时段上过程状态的变化。

对于普通维纳过程,如果有W(t)=μt+σW0(t),则:

μ为常数,称为偏移系数;

DW(t)=E{[W(t)-μt]2}=σ2DW0(t)=

σ2为常数,称为过程的强度。

W(t)的一维概率密度为:

因为DW0(t)=t,,E{W(t)}=μt,DW(t)=σ2t,均为时间的函数,因此W0(t),W(t)为非平稳过程,而且涉及到维纳过程增量的分布,只需考虑与之相应的时间间隔问题,这也正是维纳过程的特点之一[2]。

2 磨损随机过程特性分析及其模型的建立

2.1 磨损随机过程的特性分析

一般情况下,机械组件的摩擦副在整个寿命剖面内要经历三个阶段,每个阶段有代表不同磨损程度的表征特性:

1)磨合阶段:磨损率随时间增加而降低,为异常磨损,历经时间较短,故不易对磨合阶段磨损量进行量化研究。

2)稳定磨损阶段:磨损变化波动较小,磨损率随时间变化不大,可以认为磨损量与时间呈线性关系,甚至理论上视其为常数值,相对时间较长,也是实现设备基本功能的主要研究阶段。当整个系统过渡到稳定期后,由磨损工件的工作参数及材质特性等因素来左右其磨损率的变化。但这些因素本身均为随机变量,伴随时间的推进,会因受到设备结构及环境工况等的影响产生变化,整套装置的磨损状态亦随之变化,继而影响磨损率,即上述影响因素决定了磨损率w(t)是时间t的连续随机函数,故应用随机模型{w(t),t∈[0,T]}来表示上述过程。

3)剧烈磨损阶段:经过一段时间磨损后,磨损量骤增,磨损率骤升,相应地,其磨损可靠度急剧下降,使工作条件迅速恶化以致完全失效,丧失原有的结构基本功能。故该阶段不具有研究和应用价值,因此通常对其不予考虑。

整个磨损过程随机性的主要来源:首先是因为工况水平不等导致磨合期的磨损量无法精确量化;其次是在稳定期,整套设备运行环境的改变会引起磨损状态的变化,最终使磨损率有一定随时间变化的随机性。这也是引起过程随机不确定的最主要因素,因此,能够说明磨损过程是一个随机过程。

2.2 磨损随机过程模型的建立

由上述磨损随机过程的分析,稳定磨损阶段的随机过程能够表达成:

磨损可靠性预测的重中之重就是确定累积磨损量W(t)。根据式(4),W(t)亦为随机过程。由随机过程理论,如果随机过程W(t)均方可微,则其倒数dW(t)/d(t)亦为一个随机过程且其均值函数和其导数过程的均值函数有如下关系:

则根据式(4)有:

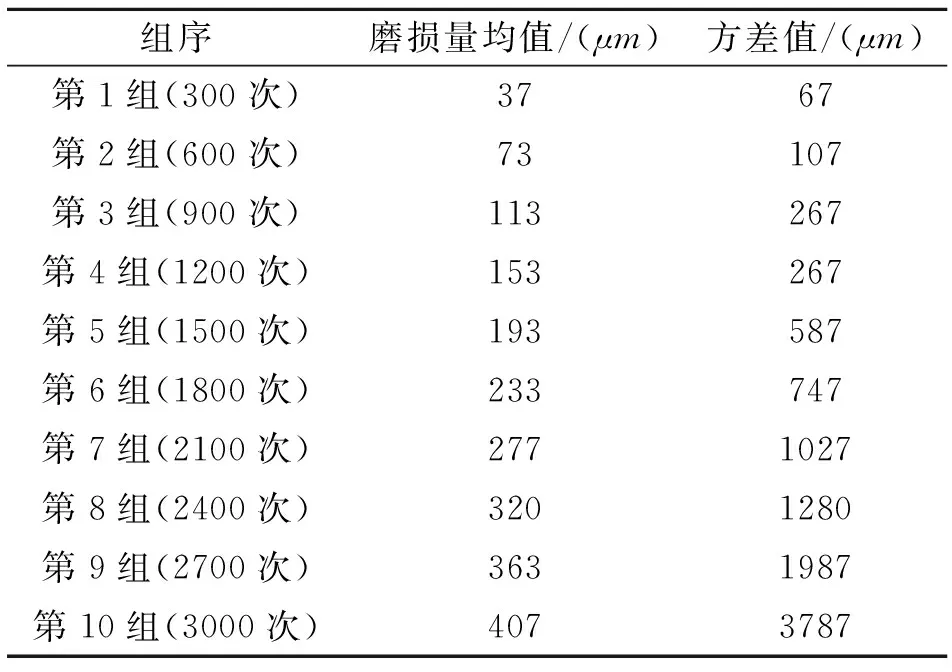

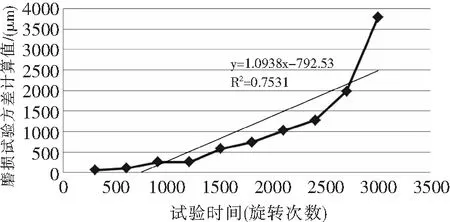

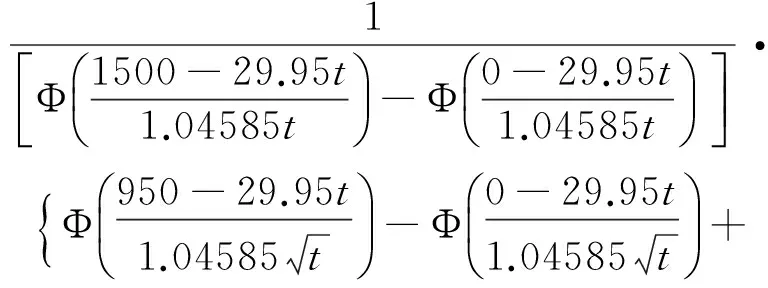

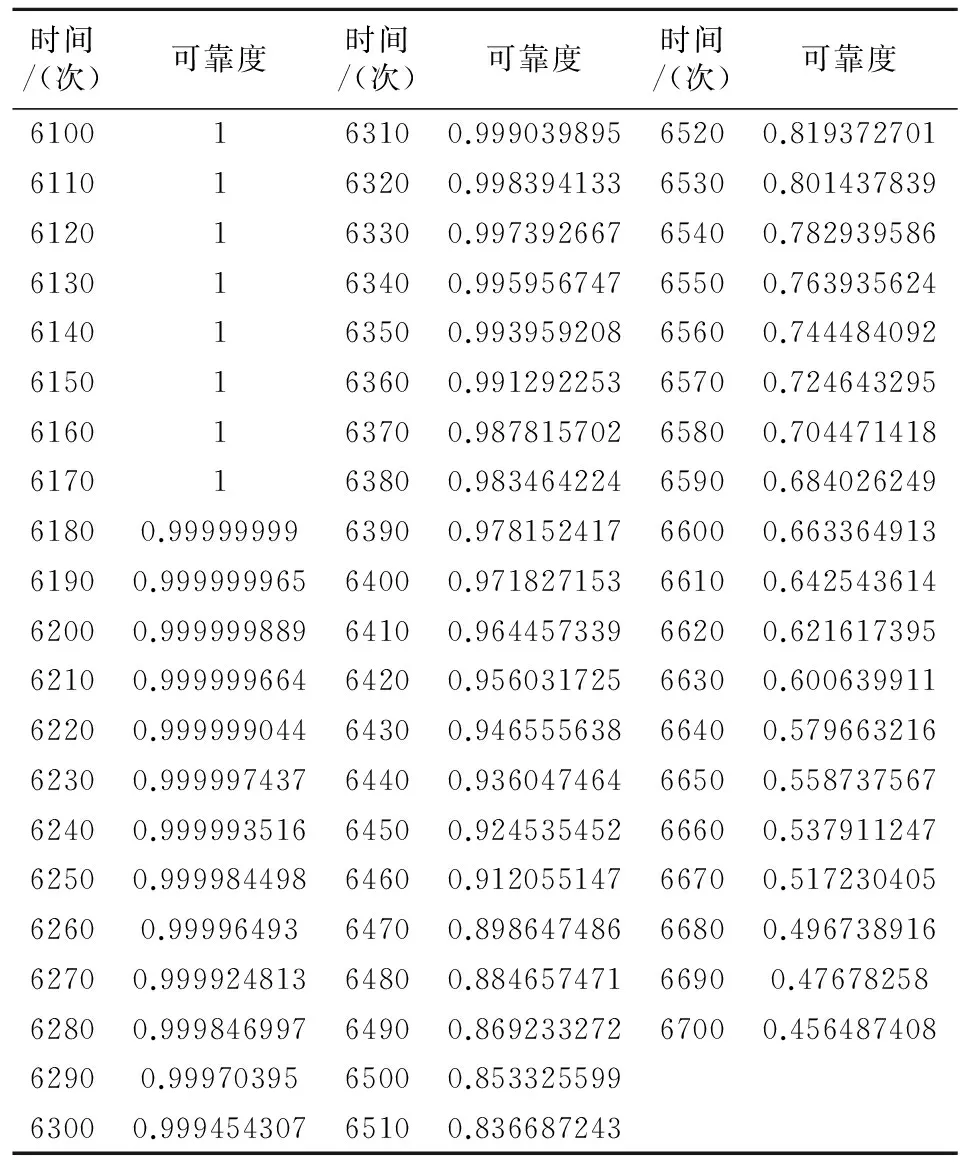

根据维纳过程的性质,若t1 式中W0(t)为规范化维纳过程。 这样,累积磨损量的一维分布密度,即磨损随机过程的基本模型为: 磨损是一种因为自身损伤累积造成功能下降以致发生失效的现象,结构从安全到失效是通过一系列中间过渡状态渐变依存而来,此中间过渡状态既非绝对“安全”,亦非绝对“失效”,而是呈现出“亦此亦彼”的模糊状态。这就正需用模糊数学作为工具,把数学的工程应用范围从“非此即彼”的精确现象扩展到“亦此亦彼”的模糊现象,准确地说,是利用普通集合的扩展——模糊集合,为描述和处理像磨损这类具有模糊性的现象提供了一种有效的数学手段。 3.1 模糊可靠性设计原理 将普通集合的特征函数从{0,1}推广到闭区间[0,1],得到了模糊集合的定义:设论域为U,A是U的普通子集,对U中的某一元素u,u∈A或u∉A,非此即彼。这样,就定义了从U到{0,1}的映射μA: 式中,A(u)——普通子集A的特征函数,也可记为CA(u)。 设论域U上定义了从U到[0,1]的一个映射μA: 在工程实际中,涉及到的事件大多数为随机事件,大量的随机事件合在一起表现出一定的统计规律,而单独某事件能否发生是随机不确定的,可其含义是精确的,但是当事件的含义也不明确时,这类事件便为模糊事件[3,4]。 普通事件A的普通概率可表示为: 又可改写为: 此处CA(x)是事件A的特征函数,且: 此处的积分是勒贝格积分。 式中,f(x)——概率密度函数。 3.2 基于磨损随机过程的模糊可靠性预测模型的建立 由前文已知,机械组件表面的磨损是一个相当复杂的物理化学过程,同时亦为一个动态性较强的随机过程,影响因素众多。组件的磨损会严重影响机械系统的性能,降低工作的可靠性。站在组件耐磨性设计角度上看,未来某一机械组件的磨损量是随机变量,但测定的某个磨损量在不同工况下是否产生故障,引起失效,往往是模糊的。例如判定某组件磨损量达到10μm时为磨损失效状态,就不可以绝对肯定当磨损量为9.9μm时,绝对安全,而在10.1μm时就绝对失效,无法工作。组件磨损是一个从完好到故障的逐渐转化的动态过程,存在一个中间过渡过程,在此过程中呈现可能完好,亦可能故障的模糊状态,故磨损失效判断依据具有模糊性。根据常规可靠性设计准则,在磨损可靠性计算中,取许用磨损量W=Wallow为磨损失效的临界点,这是一种“一刀切”的刚性约束,当磨损量非常接近Wallow但小于Wallow时,可靠度为1,而一旦大于Wallow,可靠度为0。很明显,符合工程实际的可靠性设计准则不应该再按照上述常规可靠性设计那样用磨损量绝对小于许用磨损量的刚性约束来表示。采取的拓广方法是将实际磨损量W作为随机变量,而将确定失效状态的判据作为模糊许用磨损量。如此,术语“模糊许用磨损量”本身就是一模糊事件,即磨损到何种程度才算失效,此概念并不清楚,没有明确的外延,即当许用磨损量为Wallow时,实际磨损量W在区间(Wallow-δ,Wallow+δ)(δ为相对Wallow很小的一个数)内取值,磨损的状态并无实质的差别,不能明确判断是安全还是失效,只能判别其在某种程度上是属于安全或失效的。此种情况下确定的组件磨损可靠度称为磨损模糊可靠度[5]。 首先选取合适的隶属函数。根据前文,考虑到磨损实际情况,假设S为磨损的状态空间V上的安全模糊子集,当选用降半正态隶属函数表征状态变量W对S的隶属度时,可表示为: 相应地,其失效模糊子集f可以表示为: 由第2章已知,磨损随机过程的基本模型为: 根据模糊事件概率的计算公式(16),模糊可靠度为: 同时为了更符合工程实践,引入两端截尾,则截尾分布下的模糊可靠度为: 由于第2章得到结论,磨损过程为一个维纳随机过程,故根据截尾分布理论,基于维纳随机过程的截尾分布的正规化系数为: 将式(17)、式(19)和式(22)代入式(21),可得基于磨损随机过程的模糊可靠性预测模型: 利用式(23)计算时,参数取为许用磨损量Wallow的标准差σWallow,对于传动装置齿轮之类的滑动磨损可靠性计算,参数a采用经验公式(24)计算: 针对本文研究的某型号直升机传动装置(主减速器)中较易磨损的传动齿轮,利用可靠性预测模型(24)对其进行可靠性预测,具体实例如下: 进行磨损随机试验,未达到模拟磨损真实情况的目的。试验采用旋转齿轮的方式进行,时间单位为旋转次数,利用概率统计方法对试验数据进行检验分析,整理统计特性,描述磨损规律,得到结果见表1。 1)针对一传动齿轮,进行10组磨损试验,选取10个测量时间点,依次在每个时间点进行测量,按节点记录磨损量; 2)重复第(1)步内容,对6套样本进行试验。 假设传动齿轮的许用磨损量服从正态分布,分布参数为: 根据测量得传动齿轮在稳定磨损期的磨损率均值为29.95μm/200次。 表1 磨损随机试验结果 注:第1组(300次)表示样本磨损旋转次数为300次,以此类推。 4.1 隶属函数参数值的确定 根据3.2节,选取降半正态隶属函数,则其参数取值分别为: 则隶属函数具体表达式为: 4.2 磨损随机过程参数的确定 首先,偏移系数的计算: 然后,过程强度的计算: 用统计分析的方法对随机试验数据(表1)做方差估计,将求得的一系列方差值D(ti)绘制在坐标图(见图1)上,做出合理的线性趋势线,求出的斜率即为过程强度σ2。 方差值线性趋势线回归方程为Y=1.0938X-792.53,则过程强度为σ2=1.0938(即σ=1.04585)。 4.3 截尾分布正规化系数值的确定 针对维纳随机过程,其理论分布密度函数(式19)为: 根据现场经验,磨损量选取截尾点为(0,1500),即Wmin=0μm,Wmax=1500μm,则根据截尾分布理论,基于维纳随机过程的截尾分布的正规化系数为: 图1 磨损随机试验方差值检验 4.4 基于磨损随机过程的模糊可靠性预测结果 4.4.1 全过程磨损可靠性预测结果 在不同的时间点t都可以算得到相应的模糊可靠度值,结果见表2。 表2 基于磨损随机过程的滑块模糊可靠性预测结果(全过程) 根据表2绘制基于磨损随机过程的模糊可靠性预测动态变化曲线,可以直观反映出可靠度的变化趋势(见图2)。注意,此图描绘的是磨损的全过程可靠度动态变化,因为磨损过程是一个维纳随机过程,故描述齿轮的磨损可靠性预测结果为一个动态过程。 图2 基于磨损随机过程的模糊可靠性预测 根据磨损理论,当磨损进入第三阶段(剧烈期)时,磨损率骤升,磨损量骤增。相应地,由表2和图2可验证,当磨损进入剧烈磨损阶段时,其磨损可靠度也随之有明显的降低。但表2和图2反映的全过程的磨损可靠性预测结果只能粗略地描述磨损可靠度骤减的大致范围在6000次~6700次。这时就需要对此范围进行局部的磨损可靠性预测,以确定一个精确解,更为具体地表达可靠度随时间的变化历程。 4.4.2 局部过程磨损可靠性预测结果 根据表2结果,6100次之前磨损可靠度均为1,尚未发生明显变化,所以可把放大细化的局部过程的磨损可靠性预测定在6000~6700次。每10次利用预测模型(式23)进行一次计算,结果见表3。并据此绘制可靠度随时间的变化历程曲线,见图3。 根据表3和图3的分析结果可见,在6180次之后,磨损可靠度急剧下降,验证说明该传动齿轮进入磨损的最后一个阶段——剧烈磨损期,工件的工作条件迅速恶化以致完全失效,丧失原有的结构基本功能,必须更换。即通过该预测模型计算求得,此传动齿轮样本在经过6180次旋转磨损后进入剧烈磨损期,必须更换,借此也验证了该预测模型的应用价值。 表3 基于磨损随机过程的滑块模糊可靠性 图3 基于磨损随机过程的模糊可靠性预测动态 本文以直升机传动系统组件为研究对象,针对时变性较强的磨损随机过程(维纳过程),应用随机过程理论建立了磨损随机过程模型,并明确了模型重要参数的确定方法,其中偏移系数在模型中表现为磨损率均值,过程强度表现为磨损量方差的斜率值。同时,对设计变量(磨损量)进行两端截尾设计,考虑到机械零件磨损是一个损伤积累的中间过渡,体现了从完好状态到失效状态逐渐转化“亦此亦彼”的模糊性,而且磨损失效判据本身是一个模糊事件,结合磨损随机过程的基本模型,运用模糊可靠性设计理论,建立了基于维纳随机过程的模糊可靠性预测模型,明确了隶属函数参数值、截尾分布正规化系数等重要参数的确定方法。最后,通过应用实例分析对本文提出的这种新的可靠性预测方法进行验证,结果表明该预测模型具有一定的应用价值,符合工程实际,为直升机传动系统等动部件的机械可靠性研究提供了一种新的量化预测方法。 [1] 董玉革.机械模糊可靠性设计[M],北京:清华大学出版社,1995. [2] 陆大絟,随机过程及其应用[M].北京:清华大学出版社,1986. [3] 丁 强.基于模型的机械设备磨损剩余寿命预测方法的研究[D].保定:河北农业大学,2001. [4] Viertl R,Gurker W. Reliability Estimation Based on Fuzzy Life Time Data [J].Reliability & Safety Analysis Under Fuzziness. [5] 王文清,郑慕侨.综合传动铸铁密封环磨损模糊可靠性分析与计算[J].北京:北京理工大学学报,2005. Research on the Wear Reliability of the Transmission System Assembly of Helicopter based on Wiener Process LIU Songyu, SHEN Yabin (China Helicopter Research and Development Institute, Jingdezhen 333001, China) The method of reliability design and analysis is one of the modern techniques for helicopter design, and also one of the most powerful means to improve applicability and effectiveness of helicopter. The systematic structure of helicopter is complicated and the related problems of the transmission device system are of particular importance. Besides, transmission device assembly wear is the most important and direct reason for lowering the reliability level of the whole set of system. Therefore, the reasonable research on the wear reliability of the transmission device assembly is quite necessary. Based on the stochastic process theory, the universal model of wear stochastic process was built. The cutting-off-tail design at two ends was adopted to the design variables. The wear reliability prediction model was built by applying the mechanical fuzzy reliability theory on the basis of the wear stochastic process model. The method of determining the important parameters of the model was specified. With the help of example analysis, this wear reliability model was verified to have high application value and meet the engineering practice. wiener process;fuzzy;wear reliability 2016-05-06 作者简介:刘松宇(1989-),男,河北省安国人,硕士,助理工程师,主要研究方向:直升机五性设计。 1673-1220(2016)03-006-07 V215.7;V233.1 A3 基于磨损随机过程的模糊可靠性预测模型

4 应用实例分析

5 结论