直升机复合材料波纹梁吸能特性试验研究与仿真分析

张 桥,吴远飞

(中国直升机设计研究所,江西 景德镇 333001)

直升机复合材料波纹梁吸能特性试验研究与仿真分析

张 桥,吴远飞

(中国直升机设计研究所,江西 景德镇 333001)

对直升机复合材料波纹梁以6.45m/s碰撞刚性地面的吸能特性进行试验研究和仿真计算。复合材料波纹梁的破坏模式采用CRASURV方程描述。仿真分析预测结果与试验结果相吻合。

复合材料波纹梁;吸能;CRASURV方程;仿真分析

0 引言

近几十年间,抗坠撞设计思想在航空和汽车领域发展迅猛,其目的是保证发生坠撞事故时,乘员有较高的生存率。在坠撞过程中,结构必须以特定的崩塌模式破坏才能保证坠撞载荷恒定,只有这样才能最大限度地吸能和保证乘员的生存空间。

复合材料吸能的过程与金属材料通过塑性变形吸能完全不同。事实上,复合材料结构的坠撞吸能机理非常复杂,它同时包含了纤维断裂、基体开裂、分层以及纤维与基体的脱粘[1,2]。

由于复合材料表现出正交各向异性和脆性,复合材料结构的缓冲吸能能力不仅取决于材料本身的性能,很大程度上还取决于结构形式及失效模式[3]。

本文建立了复合材料层压板波纹梁有限元模型,运用RADIOSS显式有限元分析代码进行仿真分析。复合材料单层板的力学性能采用CRASURV方程[4]描述。分析得到了波纹梁的位移-时间关系曲线、载荷-时间曲线、过载-时间曲线、压缩量、比吸能能力。同时进行了复合材料波纹梁的坠毁试验,仿真分析预测结果与试验结果相吻合。

1 波纹梁结构

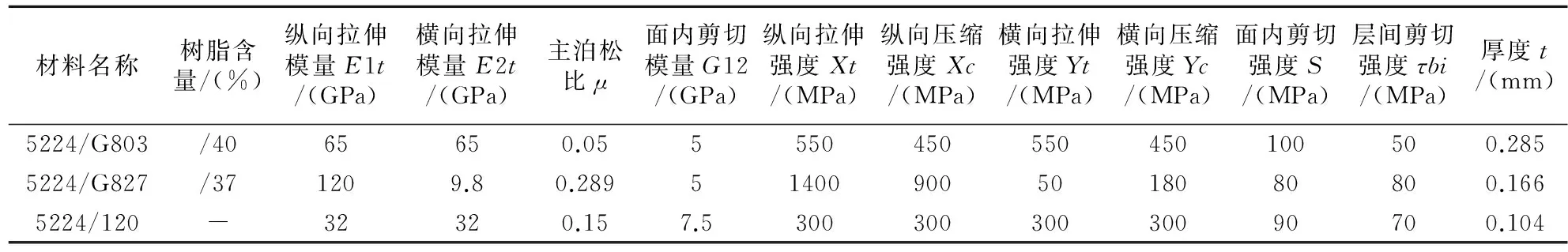

本文研究对象波纹梁结构形式如图1所示。波纹梁的高度H=280mm,宽度L=390mm,突缘宽度50mm,圆弧高Hr=31mm。材料为5224/G827(代号C1)和5224/G803(代号C2)环氧碳纤预浸料和5224/120(代号G)环氧玻璃布预浸料,其中5224为改性环氧树脂体系,G803、G827为碳纤维织物,120为E玻璃纤维四枚缎纹布。腹板铺层顺序为[(±45)2G/(±45)C2/(0,90)C1/(0,90)C1/(0,90)C1/(±45)C2/(±45)2G],试验件理论厚度为1.48mm,质量为0.257Kg。复合材料材料力学性能见表1。

图1 波纹梁试件尺寸及铺层意图

材料名称树脂含量/(%)纵向拉伸模量E1t/(GPa)横向拉伸模量E2t/(GPa)主泊松比μ面内剪切模量G12/(GPa)纵向拉伸强度Xt/(MPa)纵向压缩强度Xc/(MPa)横向拉伸强度Yt/(MPa)横向压缩强度Yc/(MPa)面内剪切强度S/(MPa)层间剪切强度τbi/(MPa)厚度t/(mm)5224/G803/4065650.055550450550450100500.2855224/G827/371209.80.289514009005018080800.1665224/120-32320.157.530030030030090700.104

2 仿真分析模型

采用HyperMesh建立波纹梁坠毁仿真分析模型,上部正常区域单元尺寸4mm,底部与地面接触区域单元尺寸为1mm。上端采用刚体单元模拟配重块,配重块质量为108kg,放开刚性单元沿速度方向的平动自由度;地面采用刚性单元模拟,约束地面的平动和转动自由度。

图2 仿真分析模型

单层复合材料的性能采用RADIOSS中的matlaw25模拟,即采用CRASURV方程。CRASURV方程是在Tsai-Wu屈服失效准则的基础上考虑了复合材料正交各向异性的特点,即考虑了材料在0°和90°方向上拉伸、压缩屈服硬化指数的不同。

Tsai-Wu屈服准则见公式(1):

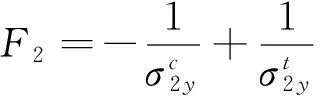

式中:

α为缩减系数,其余六个分别为0°、90°和45°方向上的拉伸、压缩屈服应力。

在塑性阶段且不考虑应变率影响,其屈服方程见公式(2):

该方程具有局限性,即只用一种硬化方式来表征所有方向上的硬化趋势,实际上是一种各向同性的硬化方式,其应变-应力关系及失效包络图如图3所示。

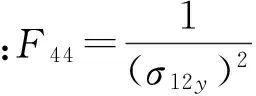

而CRASURV方程考虑了复合材料正交各向异性的特点,其屈服准则与Tsai-Wu的区别为F44只依赖一个参数,见公式(3)。其应变-应力关系及失效包络图如图4所示。

F(Wp)=1=F1(Wp)σ1+F2(Wp)σ2+

图3 Tsai-Wu方程应变-应力关系及失效包络图

图4 CRASURV方程应变-应力关系及失效包络图

在计算过程中考虑了复合材料的分层失效模式。分层方程式见公式(4):

式中γ31、γ23为铺层的垂直面内两个方向上的剪应变。采用线性分层模型,见公式(5):

式中:d3为分层应变,γt为分层剪应变,γmax为最大剪应变。

Dmax为失效分层应变,当d3≥Dmax,发生分层破坏。

3 试验结果与仿真结果分析

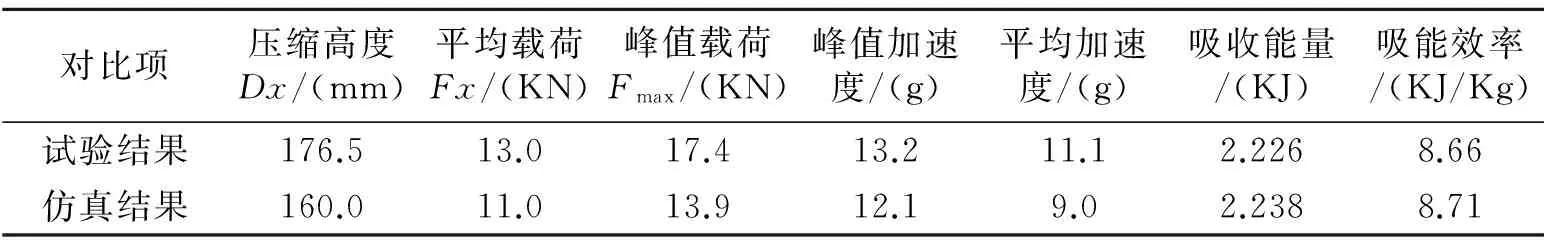

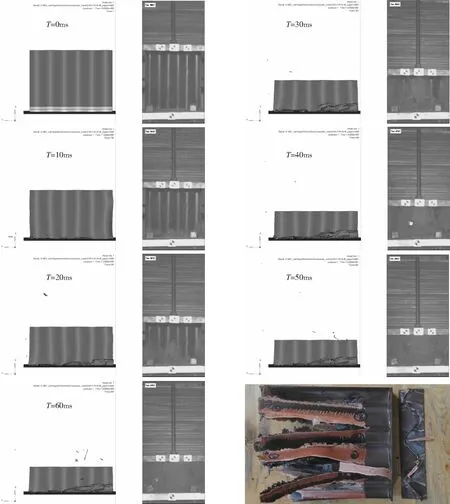

复合材料波纹梁在冲击载荷下的破坏模式有基体破坏、纤维破坏、分层。其不同时刻下的仿真分析-试验对比结果见表2,试验件最终破坏情况如图5所示。

图6和图7给出了波纹梁的仿真载荷—时间曲线和试验载荷—时间曲线。

压溃的载荷-时间曲线如图7所示。

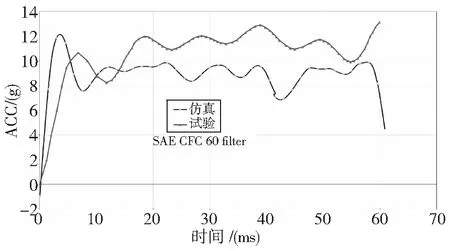

加速度的对比数据如图8所示。

表2 仿真结果与试验结果对比表

图5 仿真分析同试验对比、试验件破坏模式

图6 试验、仿真分析压缩量对比

图7 试验、仿真分析载荷对比(SAE CFC 60滤波[5])

图8 试验、仿真分析加速度对比(采用SAE CFC 60滤波)

4 结论

通过本文的试验研究及仿真分析可以得出以下结论:

1)仿真分析过程中考虑了复合材料正交各向异性的特点,采用CRASURV方程来判断复合材料的损伤失效,可以有效地模拟复合材料的纤维断裂和铺层分层过程;

2)仿真分析结果与试验结果的比对,验证了采用有限元方法进行复合材料抗坠毁吸能分析的可行性与准确性;

3)结构的吸能效率不够高。复合材料的失效以分层和劈裂为主,纤维没有发生大量的粉碎,可能跟材料性能、铺层的结构形式(波高、波长)和铺层角度相关。引起这种破坏模式的原因需要进行进一步的研究。

[1] Song H W,Wan Z M,Xie Z M,Axial impact behavior and energy absorption efficiency of composite wrapped metal tubes[J].International Journal of Impact Engineering,2000(24):385-401.

[2] Bisagni C. Experimental investigation of the collapse modes and energy absorption characteristics of composite tube[J]. International Journal of Crashworthiness, 2014(4): 365-378.

[3] Fasanella E L, Jackson K E, Lyle K H. Finite element simulation of a full-scale crash test of a composite helicopter[J]. Helicopter Soc. 2002,47(3):156-168.

[4] CHM-17 (former Military Handbook-MIL-HDBK-17-3F)-Composite Materials Handbook, Volume 3 - Polymer Ma-trix Composites Materials Usage, Design, and Analysis[S].published by U.S. Department of Defense, ISBN: 978-1-59124-508-7 (2002).

[5] SAE J211, SAE Recommended Practice[Z].1988.

Experimental Investigation and Simulation of the Energy Absorption Characteristics of Helicopter Composite Sine Beams

ZHANG Qiao, WU Yuanfei

(China Helicopter Research and Development Institute, Jingdezhen 333001,China)

The energy absorption characteristic of helicopter composite sine beams impacted to the rigid floor was tested and simulated under the velocity of 6.45m/s.The CRASURV formula was used in the simulation as the Failure mode. Good agreement was found between the simulation predictions and experimental results.

composite sine wave beam; energy absorb; CRASURV formula; simulation

2016-06-02

张 桥(1986-),男,陕西西安人,本科,工程师,主要研究方向:直升机静强度设计,冲击动力学分析。

1673-1220(2016)03-036-04

V215.2; V214.8

A