单元制动缸前盖的工艺分析及模具设计

文/张瑞喜,陈雄大·齐齐哈尔轨道交通装备有限责任公司

单元制动缸前盖的工艺分析及模具设计

文/张瑞喜,陈雄大·齐齐哈尔轨道交通装备有限责任公司

张瑞喜,高级工程师,主要从事冲压工艺和模具设计,主持完成的冲压车间光电保护装置的研究和应用,模具安全结构的研究和推广,滑槽磨耗板的工艺分析及模具设计,K2交叉杆成形技术的试验研究和模具设计等5项科技创新成果获得齐齐哈尔轨道交通装备有限责任公司厂级成果一等奖,获发明专利1项、实用新型专利1项,共发表论文7篇。

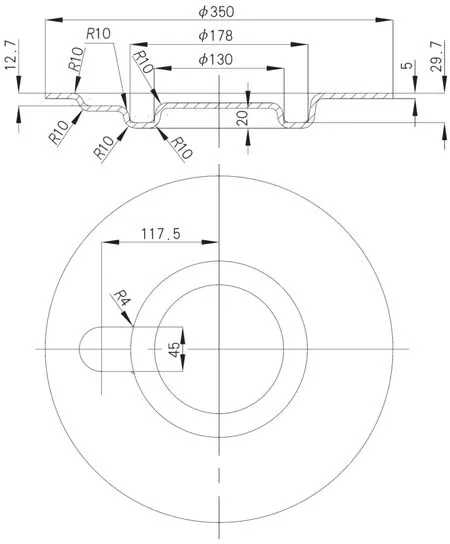

单元制动缸前盖是装在大吨位KM98漏斗铁路货车制动系统上的关键受力制动部件,其质量的好坏直接影响制动系统的稳定性,表面质量的优劣影响工件的商品化。工件板料厚度为5mm,材质为Q215-A。工件图如图1所示,前盖45mm的凸缘成形时不对称,φ178与45mm的凸缘相连的根部180°的范围内上下波动时而出现缩颈断裂的现象,φ130顶部出现缩颈的现象等质量问题,废品率高达24%。隐含缩颈的质量问题,可能影响铁路货车运行的安全。

工艺分析

前 盖的材质是Q215-A,若采用二次成形工艺,第一次压形的拔模斜度设计为10°,R5的圆角设计为R10;第二次压形按工件的几何尺寸(含膨胀量)设计,可以保证工件的型腔尺寸,减少工件表面的拉伤。二次成形需两套模具,技术准备周期长,制造成本也随之增大;另外,二次成形就必须二次加热,工件将脱碳,机械性能下降。第二次成形需以第一次压型工件的外部型腔定位,两次定位基准具有随机波动性,工件将有局部压痕的缺陷,故采用一次热压成形工艺。工件成形的深度为29.7mm,是板料厚度的近6倍,型腔φ178下部尺寸为自由公差尺寸,可以走上差,φ130上部尺寸为自由公差尺寸,可以走下差,模具可以设计拔模斜度为6°,上下口尺寸相差3mm,减少工件出现缩颈的趋势,方便工件的卸料,减少了两次定位基准的随机波动性,提高生产工效。

图1 前盖工件图

图2 单元制动缸前盖热压模示意图

模具设计

工件展开尺寸的计算

按照厚度不变质量相等的物理学原理,利用Pro/E Wildfire软件生成工件的三维实物,最大直径φ354.6mm取整为φ355mm,计算其质量为4.543kg,利用无限逼近的方法,计算工件的理论展开尺寸为φ374mm,考虑模具成形的过程中工件的变薄情况,展开尺寸需减少3mm,工件压形后进行落料,搭边量按板厚的2倍计算,工件的直径需加大20mm,工件的展开尺寸为φ391mm(374-3+20),取整为φ395mm。前盖是外侧拉延和中间胀形结合的工件,工件成形后落料并冲制中间φ76mm的圆孔。为便于金属材料胀形的补充,中间预先钻φ20mm的工艺孔,孔附近区域板料在成形过程中始终处于双向受拉的状态,切向拉应力为最大主应力,而且此区域在成形过程中厚度的减薄量最大;径向拉应变代数值逐渐增大,切向拉应变代数值逐渐减少,边缘处的坯料近似处于单向拉伸变形状态,预制工艺孔遏制减薄的趋势,防止工件产生缩颈的质量问题。

模具间隙的确定

热压模具结构简图如图2所示,按《冲压模具设计手册》的规定,单侧最小间隙为0.5mm,双侧间隙值为1.0mm,铁路货车前盖料厚为5mm,板料加热后,由于膨胀厚度增加,膨胀系数按7‰计算,厚度膨胀量为7‰×5=0.035mm。模具的理论双边间隙量为1.0+0.07=1.07,凸模的尺寸按工件的型腔尺寸设计,间隙取在凹模上,方便工件的卸料。

拉延圆角的确定

工件的圆角为R3,对于有弯曲的拉延件,其最小拉延圆角应为材料厚度的1~2倍,上下镶块最小弯曲半径为R3设计为R5,减少局部变薄缩颈断裂的趋势。

数学模型

图3 数学模型图

模具设计制造的数学模型,如图3所示。数学模型是根据工艺分析和设计的间隙值、拉延圆角、拔模斜度和7‰膨胀率确定的,数学模型是Pro/E模具设计的核心和基础,模具的上、下镶块按数学模型的复制几何的设计理念进行设计,镶块的材质采用Dc53(瑞典模具材料牌号)的材料,热处理后的变形为负回弹,比热处理前尺寸小一点,增大了模具的间隙,减小模具成形过程中出现缩颈断裂的趋势。在进行数学模型的变动时,应保证上下镶块等部件随之变动。

通气孔的排布

上下镶块排布φ10mm通气孔,可消除工件底部不平的趋势,保证底面0.5mm的平面度的要求,同时增大散热面积,消除热应力,稳定型部尺寸。

刚性校形

模具压形终了时,保证凸凹模和工件的刚性接触,对工件具有校形作用,保证工件的平面度符合产品图纸的技术要求。

加热温度和保压时间的控制

板料加热温度控制在870~920℃,比普通热压件的温度略高30~50℃,减少工件的成形力,考虑模具无压边装置,模具压型终了时保压时间不低于3s,便于型腔尺寸的稳定。

模具试验调整

模具制造完毕并安装调试后,将板料的展开尺寸由φ405mm优化为φ395mm,板料中间的预制工艺孔φ20mm优化为φ25mm,模具的拔模斜度6°调整到8°,即可顺利用于生产。

结束语

通过单元制动缸前盖的工艺分析,确定采用一次热成形的工艺方案,根据工件尺寸和工艺进行模具设计。热压模的间隙值可以适当放大为板料厚度的5%。模具现已批量使用,效果良好,提高了生产效率,根除了工件的废品率,拓展了单元制动缸前盖的成形工艺。