基于ANSYS排水泵注塑模型腔疲劳可靠性分析

王 权,赵睿荣,蔡玉俊,臧 冀

(1.天津职业技术师范大学机械工程学院,天津 300222;2.SEW-工业减速机(天津)有限公司,天津 300457;3.北汽福田汽车股份有限公司,北京 102206)

模具是工业生产的重要工艺装备,可用来成型具有一定形状和尺寸的各种制品。注塑模型腔是成型塑件主要外表面的成型零件,是塑料模具的主要组成部件之一,其工作可靠性直接影响塑件的成型质量和模具的正常工作和使用寿命。随着模具容量和参数日益提高,用户对模具质量的要求已经不再满足于功能和性能的保证,而是希望模具能够长期使用并且保持良好的稳定性能,要求模具具有很高的可靠性[1-2]。而注塑模具在使用过程中,模具型腔常容易过早出现疲劳裂纹,直接影响了模具的使用寿命和工作的可靠性。模具是单件生产,交货周期短,模具型腔形状又变化多样,因此不可能如某些批量生产的电子或机械产品那样可以通过试制产品和现场测试来获取使用寿命的相关数据。如何找到一种行之有效的方法对模具的疲劳寿命进行预测,并对其工作可靠性做出评价已成为模具行业亟待解决的一个问题[3-5]。本文以洗衣机排水泵体零件的注塑模具型腔作为研究对象,利用ANSYS有限元软件对其疲劳寿命进行预测,同时对其工作可靠性进行分析和研究,为类似模具结构的设计和疲劳可靠性分析提供思路和方法。

1 模型建立

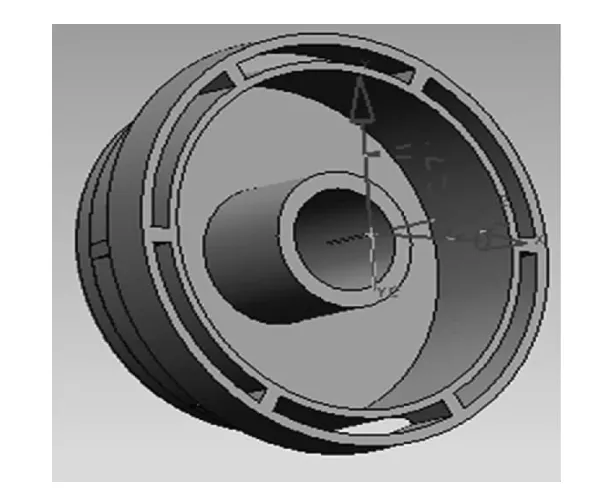

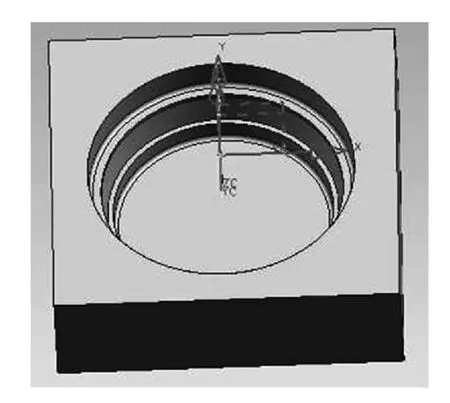

根据注塑模具型腔结构特点,采用UG软件对注塑模具型腔进行数字化设计,为下一步注塑模具型腔有限元静力分析提供几何模型。模具实体模型及模具型腔示意图如图1和图2所示。

图1 三维实体模型

图2 注塑模具型腔

2 有限元分析

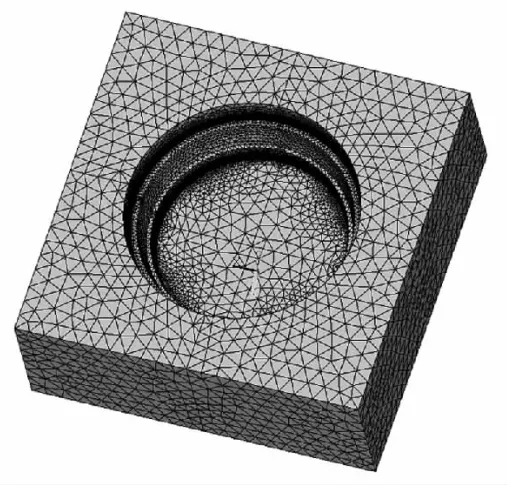

洗衣机排水泵型腔材料为SK6D1,其弹性模量为200 GPa,泊松比为0.3。模具型腔网络划分如图3所示。

图3 模具型腔网格划分

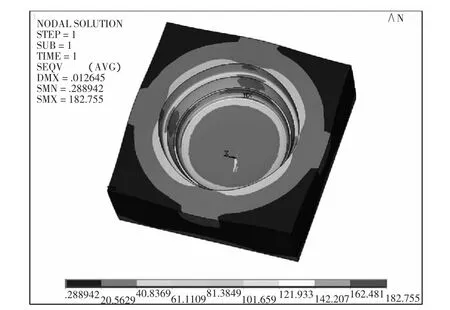

2.1 应力分布图和型腔变形图

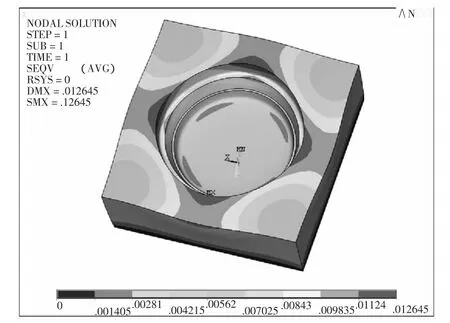

(1)当模具型腔的压力为30 MPa时,型腔的应力分布云图和变形云图如图4和图5所示。从图中可以看出,型腔最大应力为182.755 MPa,最大位移变形为0.012 645 mm。

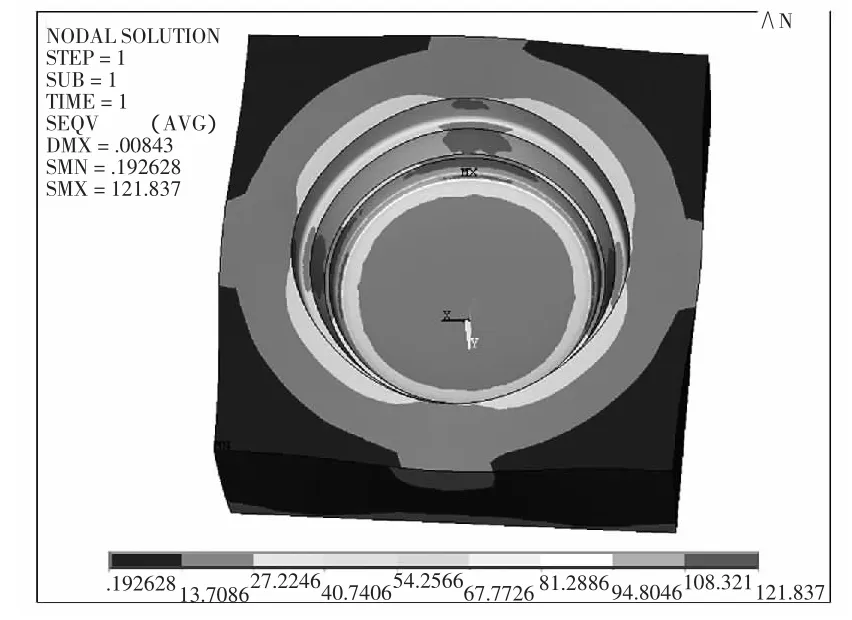

(2)当模具型腔的压力为20 MPa时,型腔的应力分布云图和变形云图如图6和图7所示。

图4 型腔的应力分布云图

图5 型腔的变形云图

图6 型腔的应力分布云图

图7 型腔的变形云图

从图6和图7中可以看出,型腔最大应力为121.837 MPa,最大位移变形为0.008 43 mm。

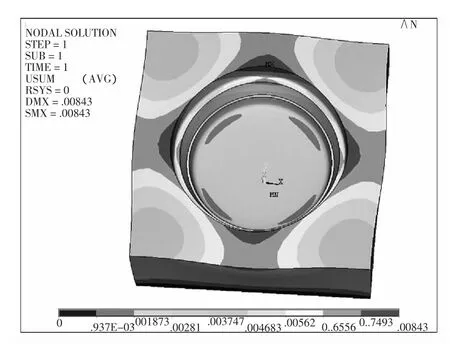

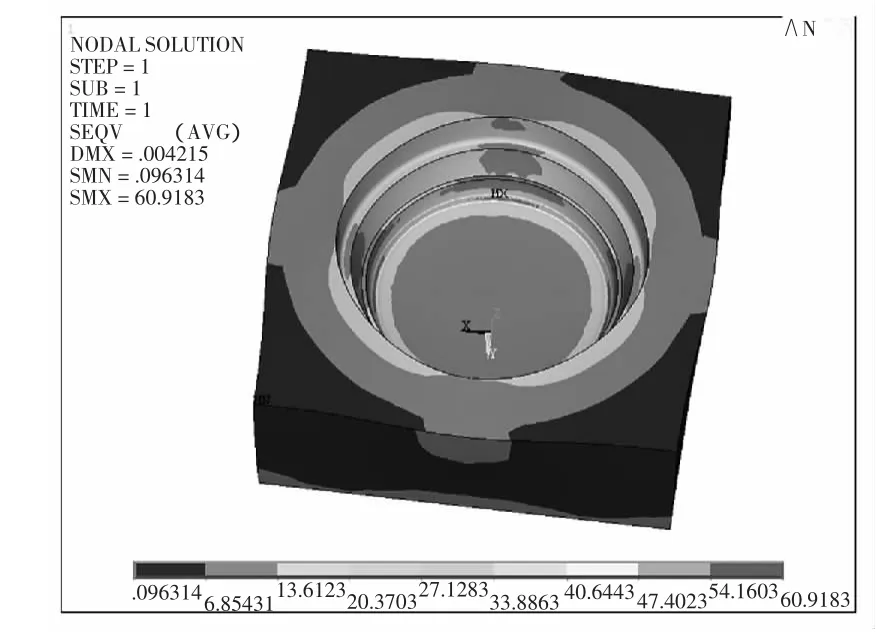

(3)当模具型腔的压力为10 MPa时,型腔的应力分布云图和变形云图如图8和图9所示。

图8 型腔的应力分布云图

图9 型腔的变形云图

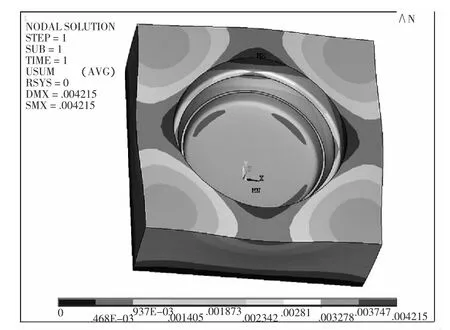

从图8和图9中可以看出,型腔最大应力为60.918 MPa,最大位移变形为0.004 215 mm。

从以上的应力云图和变形云图中可以看出,随着注塑模具型腔压力值的增加,型腔的最大应力和变形量也随之增加,并且最大应力发生在型腔底部。

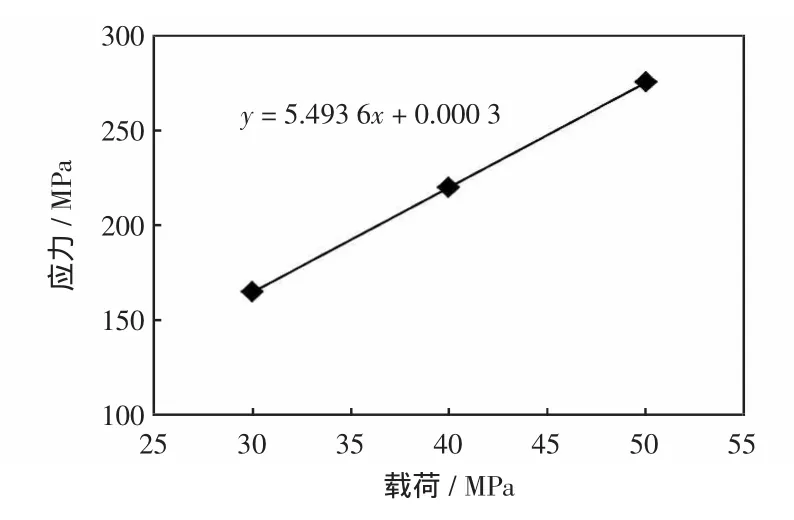

因此,以载荷为横坐标,以最大应力为纵坐标,得到型腔载荷-应力曲线图,如图10所示。

图10 型腔载荷-应力曲线图

2.2 型腔寿命分析

疲劳破坏是机械零部件早期失效的主要形式。疲劳是材料在循环应力或循环应变的作用下,由于某点或某些点逐渐产生了局部的永久结构变化,从而在一定的循环次数后形成裂纹或发生断裂的过程。

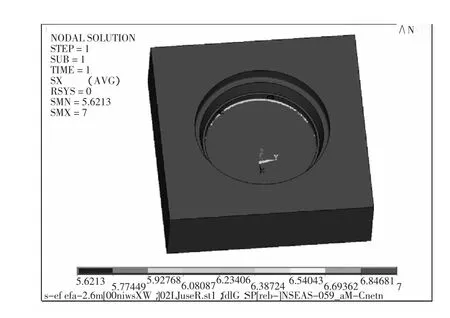

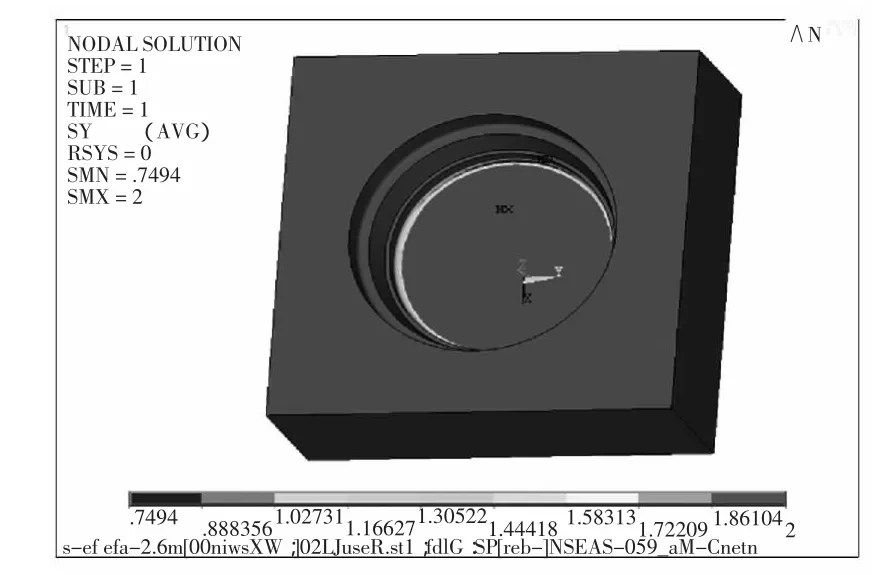

图11和图12分别为经过分析后的疲劳寿命云图和安全系数云图。从图12求解得到的最小疲劳寿命105.621 3,因此,模具型腔安全。最小安全系数为0.706。

图11 疲劳寿命云图

图12 安全系数云图

从疲劳寿命云图和安全系数云图中可以看出,型腔寿命的最小位置均出现在型腔内侧底面与侧面的圆环处,与其各自应力集中点位置刚好吻合,这也表明,在不考虑其他因素的情况下,该点即为其最大应力集中点。

2.3 注塑模具型腔疲劳可靠度计算

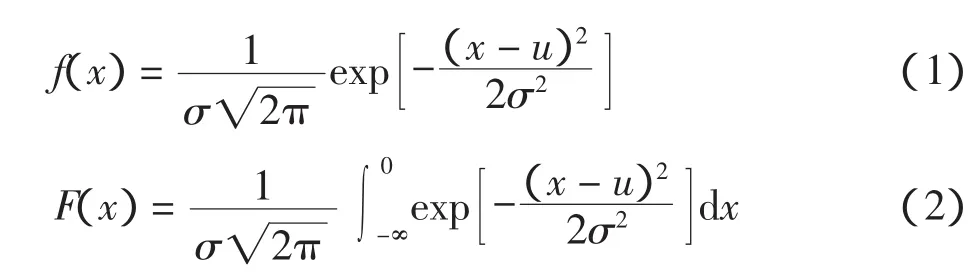

当应力和强度分布都成正态分布时,可靠度的计算可大大简化。正态分布的应力和强度概率密度函数分别为:

式中:σ和μ为2个参数,σ>0,+∞ <μ<-∞。

常用塑料材料成型时的型腔压力为10~30 MPa,假设在实际应用中,压力为30 MPa,在正常的波动范围内,有:

式中:μp为型腔压力均值;σp为型腔压力的标准差。

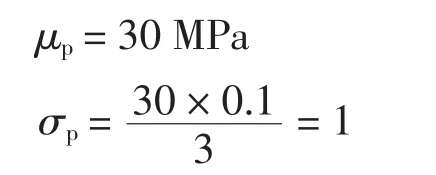

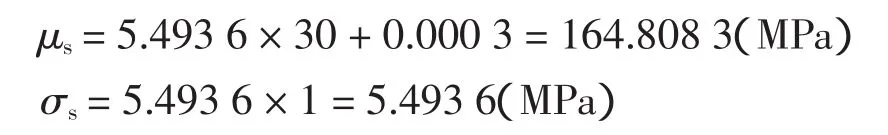

根据数理统计,可得型腔内应力服从正态分布,其均值和标准差分别为:

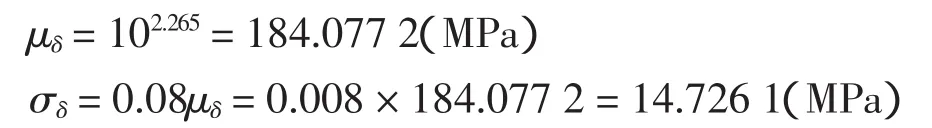

模具型腔的疲劳强度呈正态分布,在设计疲劳寿命为106次工作循环时,在疲劳应力图中取对应的应力值为2.265,则型腔疲劳强度的均值和标准差分别为:

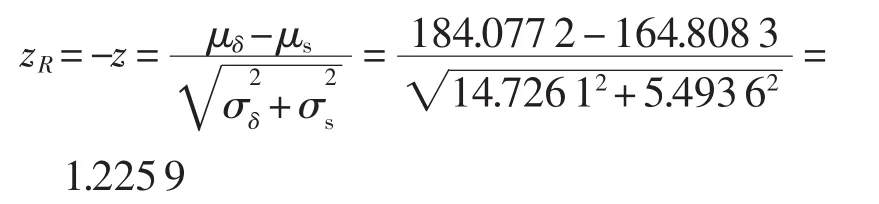

型腔的可靠度系数为:

查表,得到可靠度R=0.888 8。

在设计寿命为106次工作循环中,注塑模具型腔的可靠度可以达到0.888 8,可以满足工作可靠性的要求。理论计算的可靠度与利用疲劳分析软件进行疲劳寿命分析的结果相吻合。

3 结束语

以成型洗衣机排水泵零部塑件的注塑模具型腔为研究对象,将可靠性设计理论、有限元分析法和疲劳分析技术运用到注塑模具型腔的设计之中,能有效地提高模具设计质量,保证模具的使用寿命,降低塑料制品成本,提高设备的生产率。

[1]李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

[2]商跃进.有限元原理与ANSYS应用指南[M].北京:清华大学出版社,2005.

[3]刘世豪,王东方.可靠性在模具设计中的应用与研究[J].新技术新工艺,2008(5):33-35.

[4]王班.抽屉补强成形工艺及模具设计[J].模具技术,2006(5):30-33.

[5]YASUSHI U,SHINICHI F.Product modularity for life cyele design[J].ClRP Annals-manufacturing Technology,2008,57:13-16.