超高强度零件模具国产化

文/高义峰,童亚平,陈瑞,李晶·上海大众汽车有限公司

超高强度零件模具国产化

文/高义峰,童亚平,陈瑞,李晶·上海大众汽车有限公司

高义峰,工学硕士,毕业于吉林工业大学,主要从事白车身冲压件模具规划工作,对于超高强钢结构件,热成形零件的模具工艺和模具结构有较为深入的研究,现为中国锻压协会“头脑风暴”专家库专家。

随着国家环保要求的越来越高,汽车设计不断地向着节能环保的目标发展。而在汽车设计中的轻量化车身设计,除了降低整车装备重量,提高燃油经济性外,还降低了整车每公里二氧化碳的排放量,因而对节能环保来说是非常重要的一环。与此同时,对汽车安全性的要求也越来越高,FMVSS216车顶防撞试验,EuroNCAP侧碰试验及翻滚试验等一系列新的碰撞法规,对汽车设计提出了新的挑战。要想在减轻车身质量的同时,不断提高车身结构的抗碰撞性能,以保护乘车人安全,因此车身设计的一个趋势就是大量地采用质量轻、强度高的超高强度材料,尤其是车身的主要抗碰撞区域。为此,上海大众采用了超高强钢和热成形两条技术路线来满足该要求。本文仅对超高强钢的模具开发进行探讨。

超高强度零件的广泛使用,给冲压模具的开发工作带来了许多技术难题,例如零件的回弹问题、零件的扭曲问题、侧壁反凹问题、模具刃口强度问题以及模具结构强度问题等等。本文将结合这些随超高强钢的应用而产生的新问题在模具冲压工艺设计、模具结构设计、模具材料选择以及模具调试这四个方面进行深入的分析和探讨。

冲压工艺设计

由于超高强度零件材料屈服强度很高,因此在材料塑性变形结束后,仍残余较多的弹性变形,这就是为什么超高强度钢板回弹量大的原因。同时,由于超高强度钢板在成形时对应力的变化非常敏感,在对板件加工过程中,当各部分材料流动不均导致应力变化不均时,非常容易产生扭曲的现象。超高强度零件材料强度大,延伸率小,因此我们在设计工艺时应尽量遵循以下原则:

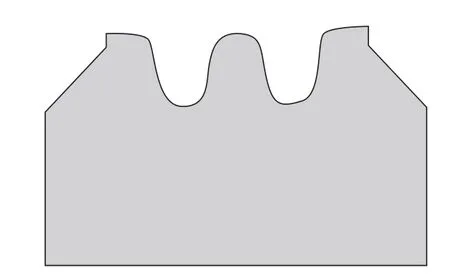

⑴应优先考虑采用成形工艺或压延成形工艺,尽量少采用拉延工艺,尤其是针对拉延深度高的零件。当零件拉延深度较大时,如果采用拉延工艺,则零件侧面容易产生反R现象(图1),而且这种反R现象很难改善,只有通过侧整方式,在零件侧面沿反R区域作一条折线,才能稍微改善一点,但对表面质量影响较大。而且超高强度零件上采用拉延工艺其实拉延效果并不明显,因为超高强度零件材料的延伸率很低,如上海大众某项目的车门防撞杆和门槛加强板的材料(HC660XD+Z100MBO)的延伸率只有10%,因此在拉延时基本没有材料的拉伸变形,在拉延时也不能有太大的压边力,或者零件容易裂,拉延筋的作用也不大,所以整体拉延效果基本等同于成形。图2是上海大众某款车型的纵梁上部结构件,材质为HX420+Z100MB,采用拉延工艺零件反R严重,最大反R值约为2mm。将压边圈锁死后,进行成形试验,零件反R值降低到0.5mm。

图1 超高强钢拉延成形时的侧壁反R现象

图2 拉延更改为成形后反R明显降低

⑵高强钢零件因其容易产生回弹问题,所以在工艺设计时一定要考虑在每一个工序预留足够调回弹的角度,预留的角度不小于σb/100。例如:门槛加强板其材料抗拉强度为980~1130MPa,则在工艺设计时对每一个工序的预留调回弹角度不小于1130/100=11.3°。图3为某款车型门槛加强板回弹补偿情况,该零件材料为:HC660XD+Z100MBO,料厚为1.0mm,材料的屈服强度σs为660~780MPa;抗拉强度σb为980~1130MPa;延伸率A80≥10%。由于该零件较深的侧壁存在反R现象,相应侧壁考虑了反R的补偿。

图3 门槛加强板回弹补偿情况

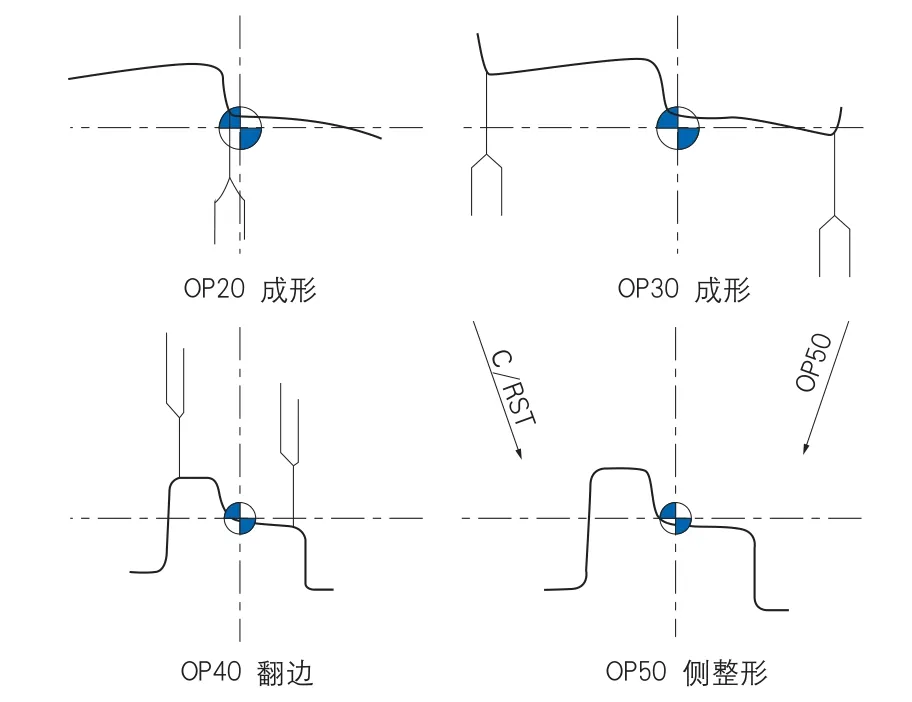

⑶为了便于超高强度零件的后续模具调试,因此在工艺设计时尽量考虑两个关联尺寸不要在同一个工序中完成成形,当两个关联尺寸在同一工序中成形并出现回弹时,模具调试工作将非常困难。某款车型超高强钢门槛加强板成形相关工序横截面示意图,如图4所示。如果每序成形只调整一个关键尺寸,则超高强钢模具调试难度大大降低。

图4 超高强门槛加强板成形工艺

前车门防撞板实例

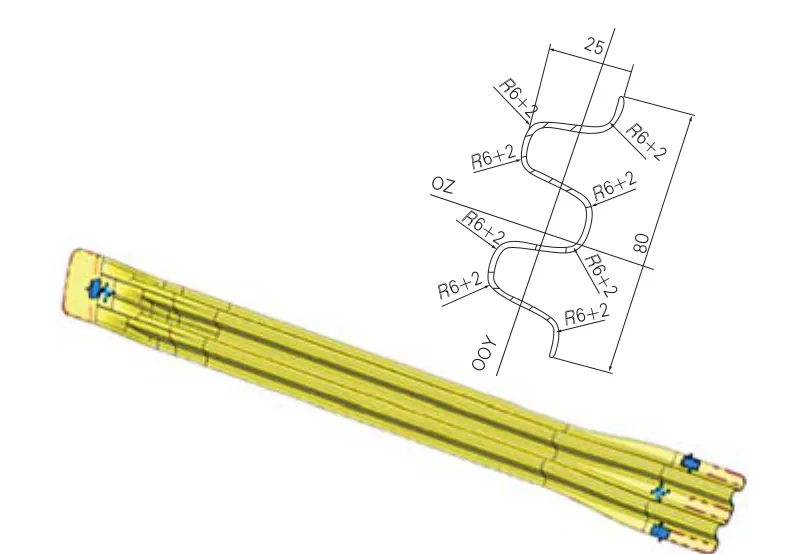

该零件材料为:HC660XD+Z100MBO,料厚为1.35mm,材料的屈服强度σs为660~780MPa;抗拉强度σb为980~1130MPa;延伸率A80≥10%。其外观形状与剖面尺寸如图5所示。

图5 超高强前车门防撞板

工艺布置

该零件工艺采用成形工艺,一共设计为四个工序,分别为:落料、成形一、成形二、修边冲孔。具体的工艺布置如下:

⑴OP10:落料。首先确定落料有以下几点考虑:1)超高强度钢零件优先考虑的是成形而不是拉延,落料后有利于零件的成形;2)此零件中间部分是很有规律可循的,抓准修边线比较容易,同时产品对修边线的要求也不高;3)零件材料价格较贵,通过落料排样可以节省材料;4)在同步工程的时候建议落料的两个定位孔最小不要小于φ10mm,便于后序成形使用。

⑵OP20:成形一(图6)。针对前车门防撞板,采用了先成中间凸筋,再成两边凸筋的方式。与先成一个大包,再从中间压成两根筋的方法相比,主要有如下好处:1)先成中间凸筋,该面为基准面,可以为后续修模提供参考,调试更方便;2)第二次成形对第一次成形影响较小;3)先成中间,由于R值较成一个大包要小,所以反弹量相对较小;4)先成中间凸筋,再成两边凸筋的方式模具结构强度相对更好。

图6 超高强前车门防撞板工艺之成形一

第一次成形主要成形中间的凸筋,采用拉延成形的方法,模具有压边圈压料,但没有拉延筋。

⑶OP30:成形二(图7)。成形两边的凸筋。

图7 超高强前车门防撞板工艺之成形二

⑷OP40:修边和冲孔。由于两个端头部分的形状变化较大,轮廓线不是很好抓,故采用修边工艺。定位孔在成形过程中不可避免会拉变形,所以需要精冲定位孔。如果零件上的孔很小,不能采用先预冲后精冲的方式,则可以利用两端头,预先冲两定位孔,最后再修掉。

模具结构设计

超高强度零件在冲压成形时所产生的成形力与冲裁力是普通板材的数倍,同时超高强度零件冲压成形时对模具型面的磨损与普通板材相比更加严重,因此在进行模具结构设计时需要注意如下几个方面:

⑴成形类模架基体材料适当升级,可采用QT500。在进行模具主体结构设计时,模具铸件的筋条厚度按50、60、70原则来设计,即副筋厚度为50mm,主筋厚度为60mm,型面厚度为70mm。模具结构设计时尽量不要设计减重孔,对于中小型模具更趋向于将筋条设计成实心,同时在所有工作镶块安装面的背面都必须要有支撑到底的筋条。

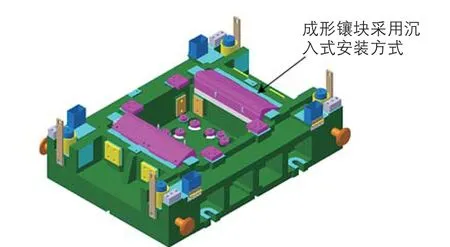

⑵模具镶块的安装优先考虑沉入式安装方式,如图8所示。这样的结构有利于减轻因大的冲压成形力而导致镶块向外胀裂的问题。

图8 超高强钢模具镶块沉入式安装

⑶超高强度零件在冲压过程中所需的剪切力通常是普通板材(抗拉强度为270MPa)的3~4倍,如果采用普通平面形状的刃口,则刃口很容易造成崩裂且产生极大的噪音,同时生产所需的压机吨位必须加大。因此需要将模具刃口形状设计成波浪刃口形状,刃口面与平面形成1°角度,同时沿切边线将刃口制作出R0.3~0.1的圆角,如图9所示。对于超高强钢刃口如有可能,则尽可能的加强。某款门防撞板设计时刃口加强结构,如图10所示。

图9 超高强钢模具刃口设计

图10 超高强钢模具刃口加强设计

⑷冲头和切刀间隙随着钢板强度的提高将增大。传统软钢的刃口间隙一般为料厚的6%,而超高强钢一般取料厚的8%~10%。对于前文项目案例中的前车门防撞板,设计时刃口间隙取10%的料厚。该模具使用一年后的跟踪表明,该刃口间隙是非常合理的。

⑸在超高强度零件的模具结构设计中,模具压料建议采用氮气缸压料方式,而不要采用弹簧压料。氮气缸所能提供的初始压料力要比弹簧大得多,因此在超高强度零件的冲压过程中所发挥的压料作用相对于普通弹簧更加明显。

⑹超高强钢冲头建议采用重载冲头。优德精密工业的冲头是针对超高强钢不错的解决方案。

⑺超高强钢斜楔需要采用重负荷驱动斜楔,驱动面尽可能大,驱动斜楔靠山需要加强。自制斜楔基体材料优先选用GGG70L。

⑻超高强钢剪切和冲孔角度一般小于10°,对于小直径冲头需要保证垂直冲孔。

⑼超高强钢需要采用刚性卸料,不得采用聚氨酯卸料。

⑽超高强钢一般都需要经过多轮的回弹补偿,模具镶块设计时需要考虑必要的加工调整余量。对于回弹小的区域镶块最小厚度保证40mm即可,高回弹区域镶块厚度取40mm外加预估的最大回弹量。

模具材料

超高强钢模具失效形式主要包括:磨损(磨粒磨损、粘着磨损、混合磨损);崩刃(剥落性磨损);开裂;粘着(咬合、冷焊);塑性变形。

⑴超高强钢拉延模和整形模模具镶块材料及表面处理。

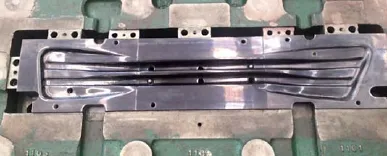

超高强钢拉延模和整形模模具镶块材料必须具备优异的抗磨损和抗粘着性能。除此之外,模具材料必须有良好的热处理性能和必要的表面涂层能力。对于深拉深和整形,要求镶块材料具有一定韧性,避免镶块的开裂。实践证明,超高强钢拉延模和整形模模具镶块材料采用适当的表面涂层可以有效降低模具拉毛,明显提高模具寿命。表1为上海大众某超高强钢拉延模和整形模模具成形镶块材料选取和模具镶块表面处理建议,表中加粗字为推荐方案。某车型前门防撞板成形模镶块PVD处理后生产20000次后的状态,如图11所示。

表1 超高强钢拉延模和整形模模具成形镶块材料及表面处理

图11 前门防撞板成形模镶块PVD处理

⑵超高强钢切边模材料及表面处理。

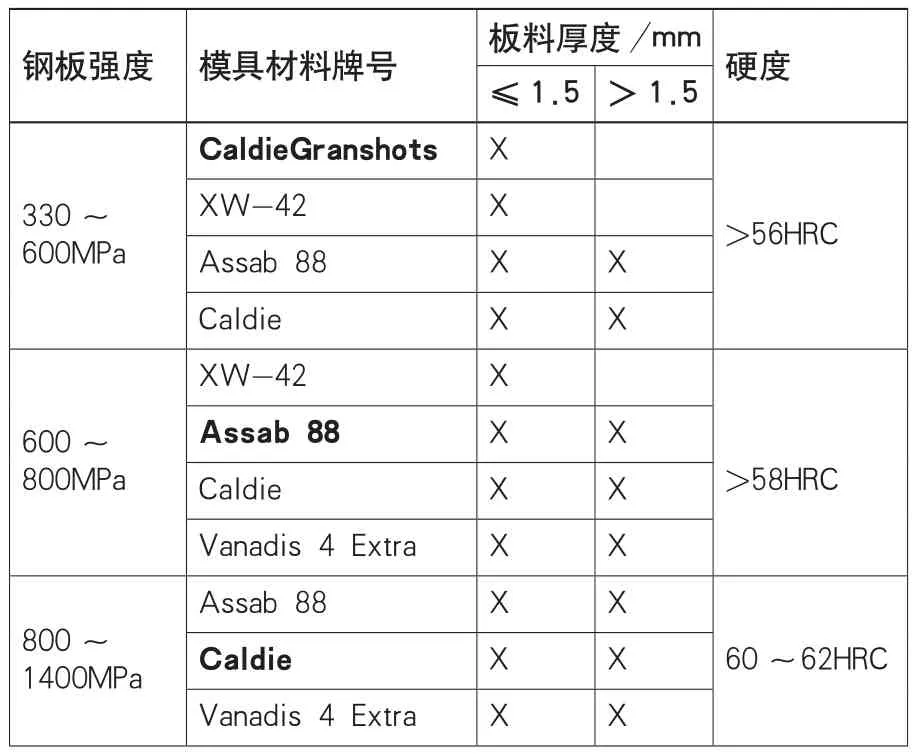

超高强钢切边模具材料必须具备优异的抗磨损和抗崩刃性能。修边模刀块,一般不进行涂层处理。表2为上海大众超高强钢修边模刀块材料选取建议。表中黑体字表示推荐方案。

表2 超高强钢修边模刀块材料选取建议

模具调试

通过跟踪多个项目的超高强度零件模具的调试,总结出以下针对高强度零件模具调试需要注意的一些问题:

⑴高强度零件对模具型面的研合率相对于普通材料要求更高,且模具型面要求研合更加均匀,当模具型面研合率不够或研合不均时,容易导致零件的回弹变形值的不确定性,给工艺人员确定回弹补尝角度值带来很大的困难,因此在进行高强度零件模具制造过程中需要高度重视研合率(85%以上)的提高,建议在型面研合时采用刮蓝油研合型面。

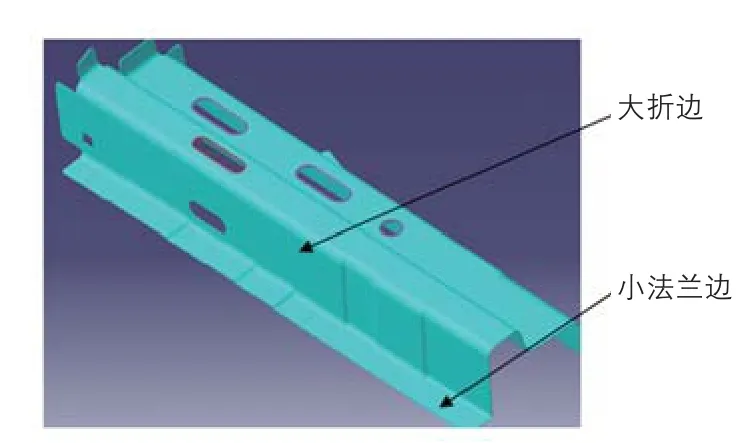

⑵高强度零件模具的每个工序所完成的工作尽量相对独立,本道工序在工作时尽量不要影响上道工序中已经到位的零件形面。如门槛加强板的OP30中已完成两个小法兰边(图12)的成形,所以在OP40中成形两个大折边(图12)时,成形上刀块下表面不能与两个已成形的小法兰边接触,一旦有接触,则两个大折边和两个小法兰边都将发生不确定的变形。

图12 超高强钢门槛调试次序

⑶在高强度零件的修边、冲孔模具调试时,模具的压料板不能压在零件的R区域,且遵循能不压料的部位尽量不压料的原则对压料板进行避让处理,只在需要切边或冲孔的部位压料,这样可以减少零件的二次压料变形。

⑷在门槛加强板的模具调试中,整个调试过程按严格的先后顺序进行,以OP20工序中已成形的面为基准来依次调试后续工序中零件相应的面。在本工序调试过程中,可以用自制的截面卡板来进行现场实时检测。除了用自制卡板进行反弹量的测量外,还可以在冲压件的关键截面上用激光切割测试孔,进行反弹量的简易测量。

⑸超高强钢零件模具调试中对零件R角的处理很重要,在模具后续的钳工微调过程中通过对R角区域材料变薄程度的控制可以很好地调整零件的回弹变形。对于超高强度门槛防撞板,其横截面上的圆角一般按下公差进行调试(零件产生破裂的除外),即图纸要求,实际调模按R6调试。

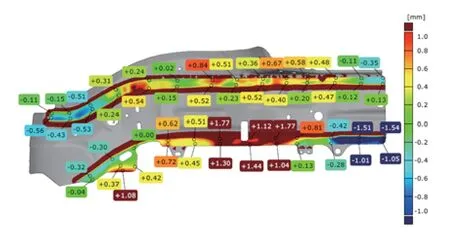

⑹超高强钢零件回弹量有时很大,有时造成零件根本无法在检具上进行检查,对零件进行白光或蓝光扫描不失为一个重要手段。由于蓝光扫描精度较高,零件大回弹建议采用蓝光进行扫描。利用蓝光扫描数据,可以根据不同基准进行曲面拟合。通过对拟合数据的分析,可以清晰地判断超高强钢的扭转趋势,为模具整改提供方向。对于有配合的零件,可以借助蓝光扫描数据进行虚拟装配,找出干涉点,从而找出基于汽车装配抱怨的模具优化方案。某款新车型超高强钢前纵梁单件蓝光扫描结果,如图13所示,拟合是基于RPS的最佳拟合。该超高强钢前纵梁与前纵梁封板的虚拟装配情况,如图14所示。

图13 超高强钢前纵梁单件蓝光扫描结果

图14 超高强钢前纵梁与前纵梁封板虚拟装配

结束语

通过对超高强度零件模具开发技术的一系列攻关,我们在超高强钢模具开发领域积累了丰富的经验。这些经验,在降低车型开发成本、加快车型开发进度以及推动国内超高强度零件模具开发技术的不断提高等方面产生了积极的效果。