板材充液成形技术

文/ 郎利辉,孙志莹,孔德帅·北京航空航天大学

张淳,张建民·天津市天锻压力机有限公司

板材充液成形技术

文/ 郎利辉,孙志莹,孔德帅·北京航空航天大学

张淳,张建民·天津市天锻压力机有限公司

本文介绍了充液成形工艺及装备,结合塑性成形机理,对板材典型难成形的铝合金深锥形件进行研究,采用有限元分析技术及实验验证相结合,验证了充液成形柔性制造技术提高成形极限的优势,减少了深锥形件的成形次数和退火次数以及配套模具数量和成本。

近年来,由于结构轻量化、整体化、精密化、精品化以及复合成形技术的需要,板材液压柔性成形技术也获得了国内外越来越多的重视。充液成形工艺是一种利用流动液体高压成形的先进柔性成形技术。随着先进成形技术的快速发展,充液成形走在前列并日渐成熟。板材充液成形是针对冲压件采用柔性的液压介质代替部分传统刚性模具,即为柔性制造,而柔性制造具有质量好、精度高、能量利用率高等诸多优点。目前在汽车与航空航天制造业得到了快速发展,在国内外学者和企业的关注下,其应用正在不断扩展,其国产化配套设备也达到国际较高水平。本文通过国产液压成形设备的介绍及典型难成形的深锥形件的研究试制,验证充液成形技术提高成形极限的优势以及国产设计的可靠性与精度。

板材充液成形技术原理及特点

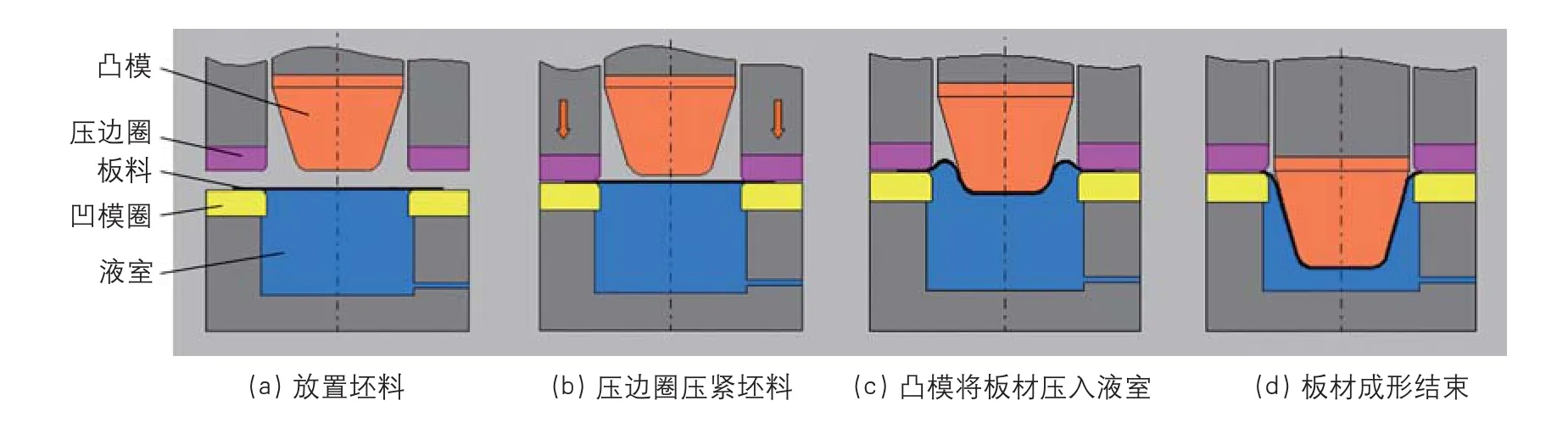

板材充液成形模具的基本结构主要由凸模、压边圈、凹模圈、液室等组成,如图1所示。首先在液室中充满液体,放置坯料(图1a),压边圈以初始压边力将坯料压在凹模圈上(图1b),必要时可使液室内液体建立一定的预压;凸模下行将板材拉入液压室(图1c,1d),由于凸模下行将板材压入使液室中的液体建立起压力,液压力由溢流阀调整后将板材紧紧压在凸模上,从而使板材与凸模间产生很大的摩擦力,该摩擦力使危险断面不断转移,传力区的承载能力提高;采用液体凹模,降低了材料在凹模圆角等处的摩擦阻力,提高了板材的成形极限。

板材充液成形优点

图1 板材充液拉深原理示意图

由于液体的作用,使得板材充液成形具有摩擦保持、溢流润滑等特点。与传统工艺相比其具有如下优越性:

⑴仅需要单面凸模或凹模,另一半被液体介质所代替,减少了模具费用,一般模具费用可降低30%以上,降低了零件的生产成本。另外,模具材料可以用便宜的材料加工,加工精度要求较低,通用性好,配套零件数量少,非常适合于现代小批量多品种的柔性加工的要求。

⑵能提高产品质量,并能大大改善产品性能。充液成形的零件重量轻、强度高,成形零件的回弹性小,零件的表面质量和尺寸精度得到提高。

⑶成形极限提高,减少了工件的成形次数和退火次数以及配套模具数量和成本。

⑷由于液体的应用,可以成形室温下一些难成形的材料如镁合金、铝合金、钛合金、高温合金以及复杂结构拼焊板等。

⑸可以成形结构形状复杂的零件。

工艺及设备

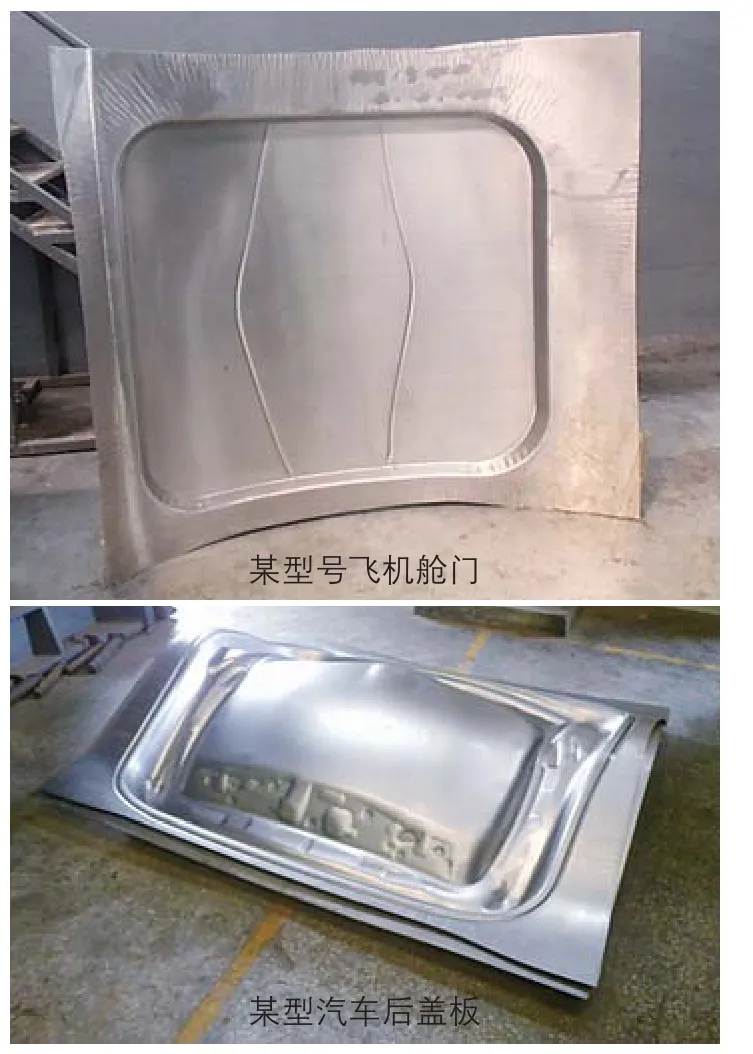

由于板材充液技术有很多的优点,所以在国内外受到了普遍的重视,越来越多地应用在了在航空航天、汽车等领域。一般来说,充液成形技术是面向产品生产整个工序过程中的一道工序。国际上著名的设备生产厂家有SPS、AP&T、MURARO等,最大的生产设备达到了10000t,生产零件的品种也在迅速增加,图2所示是一些具有代表性的零件。

为了适合产品的快速增长需求,天津市天锻压力机有限公司(以下简称“天锻”)开发了板材充液成形设备的系列产品,吨位从200t到5000t,最大的吨位可以达到20000t,结合比例伺服、快速换模、冲击成形、快速反应超高压系统等技术,面向智能制造,达到了集成式的柔性制造系统。下面以一种具有代表性的板材充液成形设备进行介绍。该设备为小型充液成形工艺专用机,其主要由主机、液压系统、超高压源及水系统四部分组成。本机主缸吨位5500kN,其主体框架如图3所示,本设备可实现成形程序存储、手工调试及程序共享调用功能等智能化操作。

深锥形零件试制

有限元分析

图2 具有代表性的板材充液成形零件

图3 550t液压机主体框架

充液成形分为主动式成形和被动式成形两种模式。一般来说,被动式充液成形模式应用较为广泛,以下是一个典型零件的被动式充液成形分析过程。实施过程在如图3所示的设备中进行,通过实验可以看出:⑴所开发的系列化充液成形设备产品是可行的,具有柔性化、智能化、精确化的特征;⑵板材充液成形可以成形非常复杂的零件,如下面所讲述的深圆锥形零件。

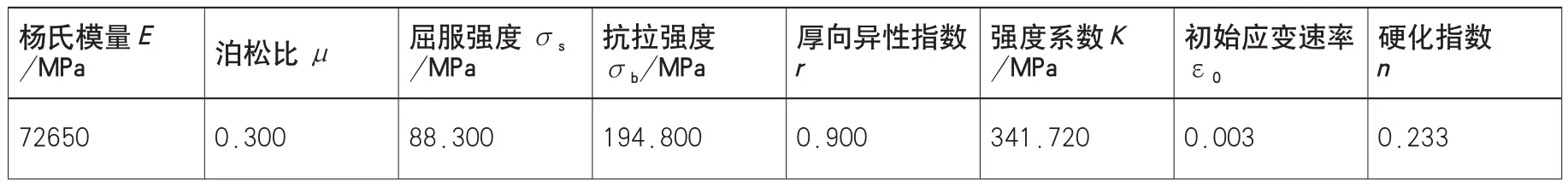

选用2Al2-O(LY12-M)铝合金作为实验材料,该合金为具有代表性的硬铝合金,是航空航天等部门使用量较多的材料,其密度为2.73g/cm3,材料机械性能参数如表1所示。

表1 2Al2-O材料机械性能

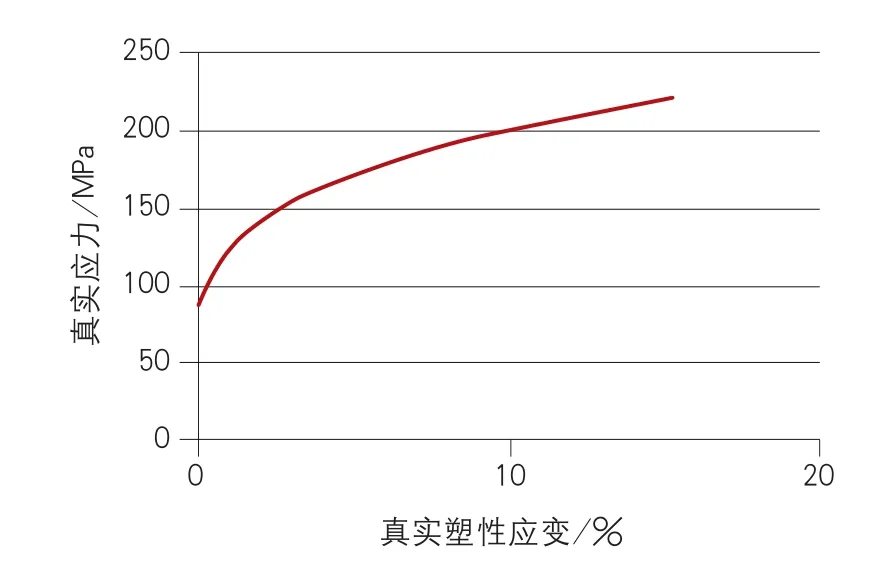

通过对铝合金2Al2-O板料单向拉伸试验,测得试验件上断口附近测试点的应力-应变值,并根据材料应力-应变幂指数的本构关系,拟合得到铝合金材料的真实应力-应变本构关系,如图4所示。

图4 2Al2-O板材真实应力-应变曲线

本实验件为航空类典型深锥形罩类零件,其数模如图5所示。该锥形件通过冲压成形工艺制造需要至少7个道次,合格率较低。为提高生产中的合格率,通过多种充液成形方案工艺分析,确定了稳定的成形工艺。

图5 零件外形图

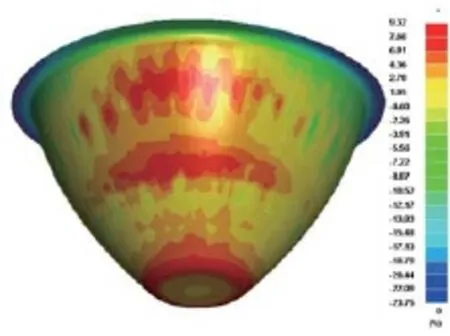

通过对锥形零件进行展开,坯料近似为圆形,其直径为430mm,厚度为1.2mm。根据充液拉深成形工艺,凹模圆角R=8mm,凸凹模型面均由零件内外表面提取。模拟中,网格划分为3,凸模、凹模以及压边圈摩擦系数分别为0.15、0.05和0.1,压边间隙1.32(1.1t),最大减薄量为9.32%,整体零件减薄率分布图,如图6所示。通过大量实验证明,通过模拟分析铝合金零件减薄率在10%内,满足技术要求,且可得到合格件。

图6 零件减薄率数值模拟分布图

试验

本实验在5500kN充液成形专用机上完成,通过成形锥形零件,验证工艺的可靠性与有限元分析结果一致。最终成形的锥形件,如图7所示,该零件较深,侧壁表面很容易起皱,为确保零件的质量,模具设计成充液模具带冲压特征的凹模,利用柔性制造的特点,并有刚性模具的优势,确保消除加工过程中的起皱。

图7 充液成形试验件

结束语

目前,国产充液成形专用设备已经完成实验阶段,达到国内外企业推广水平。结合有限元分析和实验验证,本数学模型可靠,对实际操作有较准确的指导作用。锥形件通过三道次充液成形完成,合格率较高,验证了充液成形技术的优势及可靠性。