加工阵列微圆柱的铣刀设计

段治如 , 阎兵 , 刘清刚

(1.天津职业技术师范大学,天津300222;2.天津市高速切削与精密加工重点实验室,天津300222)

0 引言

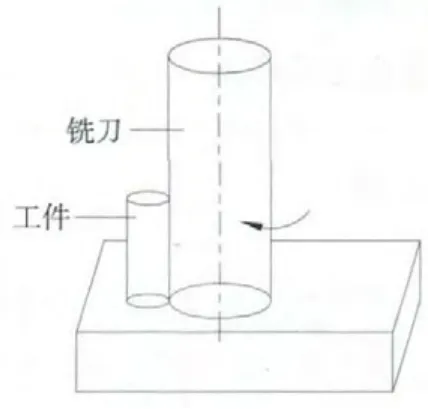

在纺织机械中,喷丝板是重要的零件,其上的喷丝孔最为精密,喷丝板微孔的圆柱度影响纤维的纵、横向截面形状,粗糙度影响了纤维的结构和性能。每块喷丝板上的喷丝孔数量少则几十个,多则成千上万,如图1、图2所示。喷丝板微孔的常用加工方式是电火花加工,电极的加工精度决定微孔的精度。加工图2所示的喷丝板电极如图3所示,其上面有很多(阵列)微圆柱。对于这类含有阵列微圆柱的工件,现有的加工方式为圆周铣削,如图4所示,不仅加工效率低,而且精度不易保证。本文提出一种新的加工方式,用于加工喷丝板电极的微圆柱,它以插铣工件特征的方式铣削微圆柱如图5所示,不仅加工效率高,而且精度易保证。插铣是一种能够在Z轴方向上快速去除大量金属的加工方式,又称Z轴铣削法[1],为了实现这种加工方式,设计了专用的铣刀——双翼插铣刀。

图1 圆盘形喷丝板

图2 长方形喷丝板

图3 喷丝板电极

图4 圆周铣

图5 插铣

1 阵列圆柱的插铣工艺

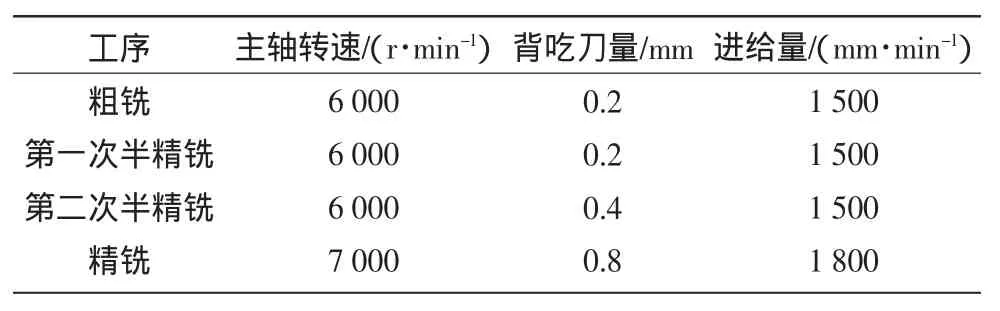

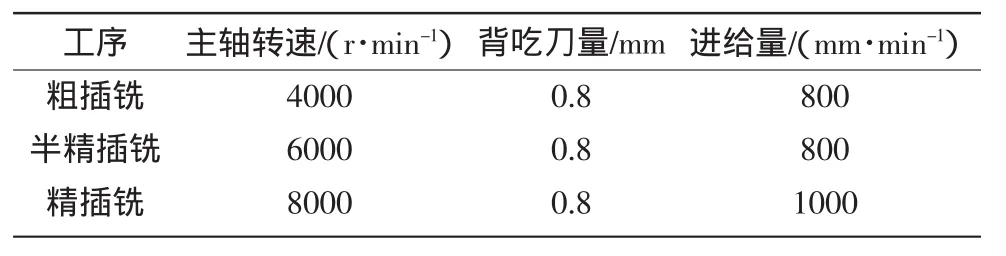

图3为长、宽、高为92 mm×62 mm×10.8 mm喷丝板电极,材料为钨铜,其上有187个直径为0.3 mm、高度为0.8 mm且间距为5 mm的微圆柱。其微圆柱的直径误差小于0.02 mm,表面粗糙度为Rz0.4。工件表面粗糙度值在0.8~1.6 μm时,需要粗插铣、精插铣;工件表面粗糙度值在0.2~0.8 μm时,需要粗插铣、半精插铣、精插铣。粗铣是为了获得足够大的动力,主轴转速选择较低,精铣是为了获得高的精度,主轴转速较高,具体切削参数如表1所示。

表1 圆周铣喷丝板电极的切削用量

表2 插铣喷丝板电极的切削用量

为满足插铣加工工艺要求,机床要选择刚性好、定位精度高、高扭矩的加工中心;为保证铣刀在高速条件下受力平衡,插铣刀要选择具有偶数齿;冷却方式为外冷却。

插铣法(Plunge Milling)又称为Z轴铣削法,在插铣加工过程中刀具沿刀轴方向做进给运动,利用底部切削刃进行钻、铣组合切削[1-2],如图6所示。与侧铣相比,插铣加工轴向切削力较大,径向切削力较小,这恰好利用了刀具受力各向异性的特点,即刀具承受轴向力优于承受径向力的特点。插铣加工切削力相对稳定,刀具振动小[3],适用于加工材料的大余量去除以及刀具悬伸长度较大时的加工情况。由插铣工艺可知,插铣加工做的是轴向直线进给运动。

2 加工阵列微圆柱工艺适应性分析

2.1 加工阵列微圆柱效率分析

加工图3现行的铣削方法为圆周铣削,采用直径为4 mm的四刃高速钢立铣刀,选择表1的切削用量加工喷丝板电极,在UG的CAM模块中,获得圆周铣削电极的刀具路径,如图6所示,获得加工电极工序所用的时间如图7所示,加工喷丝板电极所用的总时间为1 295 s。而插铣喷丝板电极采用直径为8 mm双翼插铣刀,粗插铣中清除圆柱间残料,图8中阴影部分为铣刀铣削时的交集(图8也是图12插铣过程中的刀具轨迹),选择表2的切削用量加工喷丝板电极,用UG的CAM模块中得到圆周铣喷丝板电极刀具路径如图9所示,得到喷丝板电极工序所用的时间如图10所示,插铣喷丝板电极所用的总时间为75s。因此,对比圆周铣和插铣喷丝板电极的加工时间,插铣效率更高。

图7 圆周铣喷丝板电极的时间

图8 插铣示意图

图9 插铣喷丝板电极刀具路径

图10 插铣喷丝板电极的时间

2.2 加工阵列微圆柱精度分析

对于一个零件上有阵列微圆柱的加工,我们通常的加工方法为圆周铣,如图11所示,当微圆柱受到径向力时,由于微圆柱刚度不够发生倾斜,造成微圆柱的形状误差。然而,微圆柱的插铣的设计,解决了上述的弊端,正如图12所示,在铣削的过程中,依靠插铣刀内部的一对对称切削刃作用在微圆柱上,从而保证了微圆柱在铣削过程中的受力平衡,提高了加工精度。

图11 圆周铣微圆柱

图12 插铣微圆柱

2.3 加工阵列微圆柱双翼插铣刀通用性分析

阵列微圆柱的零件,其上微圆柱的直径大部分都在0.1~0.3 mm,圆柱与圆柱之间的间距大部分都在2~5 mm之间。双翼插铣刀有1对端刃、1对外切削刃和1对内切削刃。微圆柱的形状及精度是由1对内切削刃来保证,粗加工时,内切削刃之间的间距为1 mm,半精加工时内切削刃之间的间距为0.5 mm,精加工时,内切削刃之间的间距为0.1~0.3 mm。工件上微圆柱直径的变化,插铣刀内部切削刃之间的间距也要变化,工件上微圆柱与微圆柱之间的间距较小时,插铣刀直径受到限制,因此,刀具的通用性不好,但是通过以上的分析,双翼插铣刀的加工微圆柱的效率高,精度好,它具有一定的经济价值。

3 双翼插铣刀结构设计

3.1 刀具材料的选择

根据工件的材料选择合理的刀具材料,由于喷丝板电极的材料为钨铜,铣削钨铜的刀具材料为高速钢。高速钢是一种具有高硬度、高耐磨性和高耐热性的工具钢。常用的高速钢牌号为W18Cr4V、W6Mo5Cr4V2、W12Cr4V5Co5等,依据加工材料的性能选择刀具为W6Mo5Cr4V2的高速钢。

3.2 铣刀的切削刃形状特征

切削刃是刀具的重要组成部分,形状是否合理对刀具的耐用度和使用寿命、加工效率、工件的质量起着重要的作用。刀具切削刃的刃形对切削变形、切削的形状有很大的影响,常见的刀具刃形有直线形、折线形、圆弧形、波纹形、螺旋形等[4]。双翼插铣刀有3对切削刃、1对外圆周副切削刃、1对内圆周副切削刃和1对端面主切削刃,但是对工件的形状及精度起决定性作用的是内圆周切削刃,为保持微圆柱在铣削的过程中受力平衡,内圆周切削刃的刃形为两条平行且对称的直线。

3.3 参数设计

3.3.1 铣刀端截面参数

一把合理的铣刀,既要保证铣刀能加工制造出来又要保证铣刀能加工出合格的产品,正确选取各部分的结构尺寸相当重要,图13为加工圆柱面铣刀的主要端截面参数。

图13 加工圆柱面铣刀的主要端截面参数

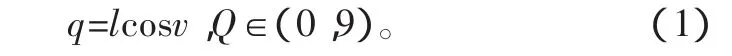

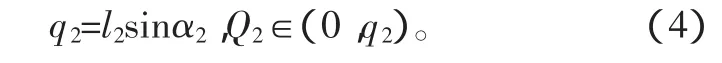

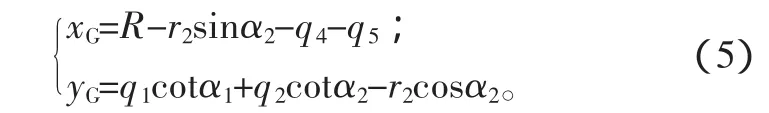

直线AB为前刀面的截型线,长度为l,与X轴正向夹角为V,q为线AB在X轴上的投影长度:

v1是一个角度变量,其值从直线PB与X轴的正向夹角到直线PC与X轴的正向夹角范围之内变化v,ω2),直线 EF 为第一后刀面的截型线,长度为 l1,α1为第一后角,q1为直线EF在X轴上的投影长度:

直线DE为第二后刀面的截型线,长度为l2,α2为第二后角,q2为直线DE在X轴上的投影长度:

直线 PG 与 X 轴的正向夹角为 ω2,ω2∈(180,270),且

因此,我们可以得到曲线AF的5个参数方程,分别为:

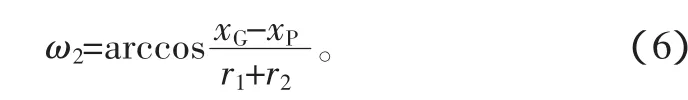

3.3.2 铣刀侧螺旋刃参数

平头立铣削圆柱螺旋线方程为[5]

加工微圆柱面铣刀几何主要参数:主后角α2=20°,前角 γ=10°,主偏角 κr=90°,螺旋角 ω1=30°,副偏角 φ1=2°,刃倾角λ=15°。内切削刃长1 mm,内切削刃间距0.3~0.4 mm,通过数学建模建立微圆柱铣刀如图14所示。

图14 微圆柱插铣刀

图15 插铣力

4 插铣力

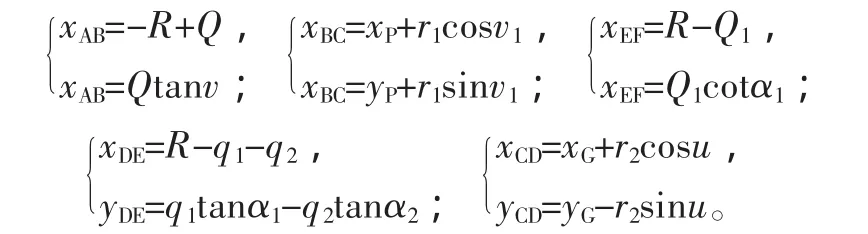

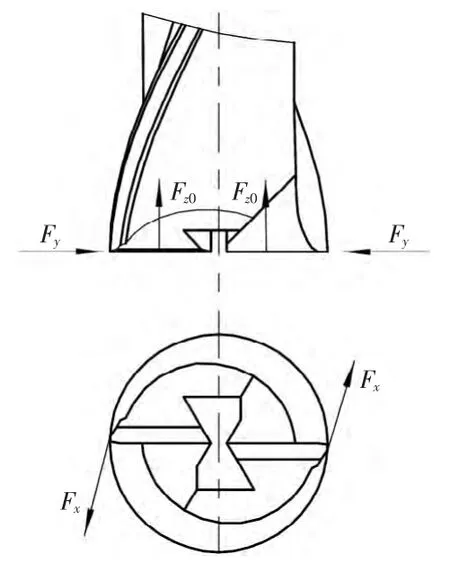

双翼插铣刀有6个切削刃,2个主刃、2个外副刃和2个内副刃。各切削刃上所受的切向力Fx、径向力Fy和轴向力Fz如图15所示。因为径向力Fy相互平衡,所以总轴向力为

将双翼插铣刀的主刃简化为二元直角切削模型(如图16所示)。主刃上所受的作用力及大小分别如下:

图16 二元直角切削模型

1)耕犁力F。F作用于D点处(D点为刀刃圆弧上的极点,由它将刀具分为前刀面和后刀面)。

式中:b为切削宽度,h为切削厚度,Φ为剪切角,ω为F与剪切面的夹角,τs为剪切变形应力。

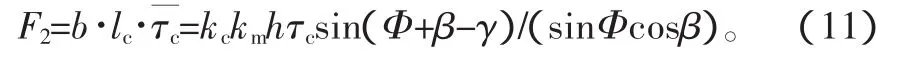

2)前刀面上主要的切削分力FC和摩擦力F2,

由前刀面上的应力分布,可推出作用在前刀面上的摩擦力F2是平均摩擦应力和接触面积的乘积[6],即

根据切削得到的切屑的硬度和剪切变形应力有以下的关系[6]:

式中,Hv韦氏硬度值。

3)后刀面的吃刀抗力Ft和摩擦应力F1。

式中:lf为后刀面与加工表面的接触长度,τf为接触部位的平均应力。

大越和佐田用后角为0°的棱边车刀做切削实验,得知τc与τf大致相等。可是后刀面的接触状态不像前刀面接触那么严格,可认为τf≪τc,而lf通常为lc的1/10以下,所以摩擦应力F1是非常小的,可以小到忽略不计。

在图16中,作用在刀具上的水平合力Fxo和垂直合力Fzo分别为:

由图的几何关系可知前角γ与β、Φ、ω之间的关系如下:

若已知Φ和ω就可以求出切削力。用M.E.Merchant剪切角公式对本文所给出的前角γ=10°进行剪切角计算,获得剪切角为34.5°。

整理已知参数:γ=10°,h=0.1 mm,b=3.6 mm,Φ=34.5°,Hv=205,w=45°。求切削力:

通过对双翼插铣刀切削过程中的受力分析,径向力Fy相互平衡,切向力Fx为10 N,受力最大的轴向力Fz为29.74 N。因此,刀具受到的切削力不大,被加工材料与刀具受热变形小,从而提高了零件的加工精度和刀具的耐用度。

5 结语

通过UG中的CAM模块计算圆周铣和插铣喷丝板电极的刀具路径和切削时间,得出插铣比圆周铣的效率更高;由以上两种铣削方式中的切削刃对工件作用力的方向可知,圆周铣时,工件受单一方向的作用力,而插铣时,工件受一对平衡力,形状精度更易保证。建立刀具模型,并对铣削力进行分析与计算,为切削的变形和刀具的耐用度预测提供了依据。该铣刀在某纺织厂反复验证,性能可靠,不仅解决了加工喷丝板电极的费时费力问题,同时提高了加工精度,满足了企业要求,为以后设计加工阵列圆锥面的插铣刀提供了理论支持。

[1] Altintas Y,Ko J H.Chatter stability of plunge milling[J].Annals of the CIRP,2006,55(1):361-364.

[2] Ko J H,Altintas Y.Time domain model of plunge millingoperation[J].Machine Tools and Manufacture,2007,47:1351-136.

[3] Wakaoka S,Yamane Y,Sekiya K,et al.High-speed and highaccuracy plunge cutting for vertical walls[J].Materials Processing Technology,2002,127(2):246-250.

[4] 高佑方.刀具的刃形结构和立铣刀的数学模型研究[J].株洲工学学报,2001(15):55-56.

[5] 柳克辛.刀具设计的螺旋面理论[M].彭祥曾,译.北京:机械工业出版社,1984:20-95.

[6] 中山一雄.金属切削加工理论[M].李云芳,译.北京:机械工业出版社,1985:93-128.