喷丝板微孔结构对高速纺氨纶丝性能影响的探究

张星明,陶玉峰,张 磊

(连云港杜钟新奥神氨纶有限公司,江苏 连云港 222047)

1 概述

目前,氨纶丝的生产过程是通过聚合反应生成可以使用的原液,然后通过移送泵、计量泵,再通过喷丝板将原液挤压出去,经过甬道热风吹干,最后通过卷绕机纺制成很细的氨纶丝制品[1]。在氨纶丝的生产过程中,需要通过喷丝板,将黏流态的高聚物原液通过微孔转变成有一定截面形状的细流,经过甬道热风固化形成丝条[2]。

喷丝板作为纺丝组件中最重要的一部分,又称纺丝帽,对氨纶纺丝的操作性能和指标有至关重要的影响。本研究重点分析了喷丝板不同微孔尺寸对多孔氨纶纺丝可纺性二甲基乙酰胺(Dimethylacetamide,DMAC)残存率、喷丝板堵塞率、丝卷物性指标的影响,为氨纶丝高速纺提供参考。

2 喷丝板微孔结构对氨纶可纺性的影响

氨纶原液通过喷丝板时,弹性效应显著,在甬道内会出现断丝情况。这是因为当喷丝板微孔内部空间偏大时,原液通过此空间产生的内聚能不足以让分子间的键全部打开,无法形成有序的张力,在高速纺织的过程中会出现断丝,无法进行多孔丝生产[3]。

分析熔体在微孔中的流动特性可知,增大长径比有助于弹性能的松弛,减小出口处的压力,减缓膨化,纺丝相对稳定。选择长径比的原则:熔体在孔道中的停留时间必须大于熔体的松弛时间;直径相同时,微孔越长,加工和清洗越困难。

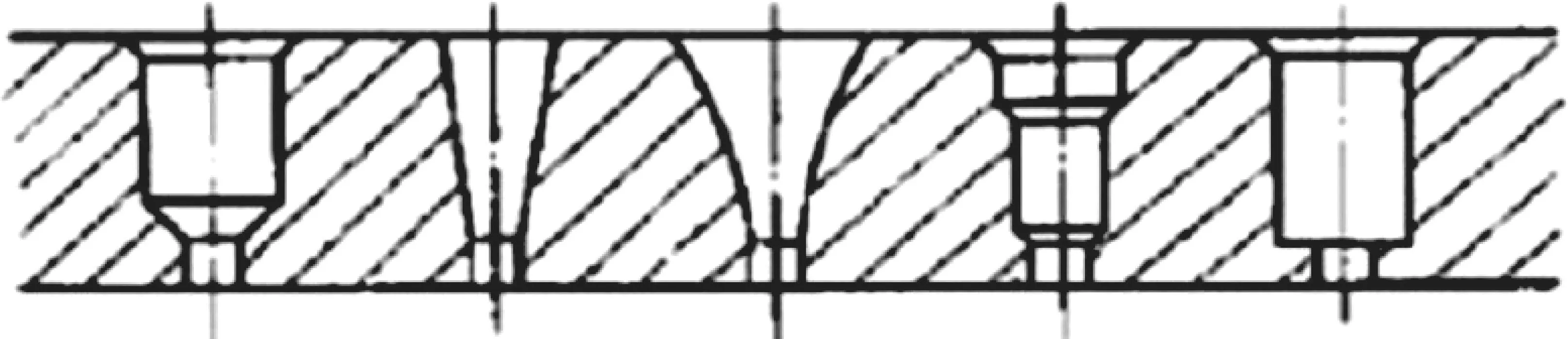

喷丝板导孔形状有带锥底的圆柱形、圆锥形、双锥形、双曲线形和平底圆柱形5种[4](图1)。

图1 喷丝板导孔形状(从左至右分别为圆柱形、圆锥形、双曲线形、双锥形和平底圆柱形)

圆柱形导孔的直径与微孔直径之比为直径收缩比,直径收缩比越小,熔体在入口处获得的弹性能就越小。但是,直径收缩比还与出口的稳定性有关,导孔越小,出口压力降波动越大[5]。当导孔直径大于2.0 mm时,出口压力降变化很小,因此,导孔直径不能太小,常取2.0、2.5、3.0、4.0 mm 4种规格。

3 喷丝板微孔结构对丝束DMAC残存率的影响

DMAC是氨纶原液的溶剂,当氨纶丝束经受甬道中热风的作用时,DMAC会受热挥发,使丝束固化,丝束内部的溶剂在向表面扩散的过程中受到阻碍,导致DMAC无法完全挥发,在丝束中残留溶剂。当DMAC残存率偏高时,会使丝卷在存放过程中出现粘连的问题,同时会对人体造成危害,因此,氨纶丝的DMAC残存率受到越来越多相关专业人士的关注。

本试验在相同工位上分别使用120个0.4/1.2喷丝板与120个0.3/0.9喷丝板进行24 h生产运行对比分析,使用气相色谱法,采用9790气相色谱仪测定氨纶丝中DMAC的残存率,结果如表1所示。

表1 氨纶丝中DMAC的残存率测试结果

由表1可以看出,使用0.4/1.2喷丝板时,氨纶丝的DMAC残存率为2.0%;使用0.3/0.9喷丝板时,残存率为0.9%。这是因为通过更改喷丝板微孔尺寸,使原液流出喷丝板微孔时产生的内外压强变大,增大原液流出微孔时的横截面,使DMAC挥发得更快、更彻底,便于DMAC的回收。

4 喷丝板微孔结构对微孔堵塞率的影响

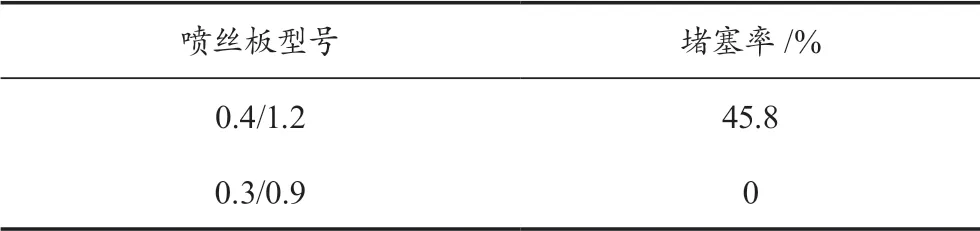

在氨纶生产过程中,原液需要通过喷丝板挤出,如果在这一过程中产生的内聚能不足以让分子间的键全部打开,原液在喷丝板内部的二次反应就不彻底,造成原液中的分子排序混乱、均一性差,产生凝胶,极易堵塞喷丝板,造成可纺性恶化。本试验在相同工位上分别使用120个0.4/1.2喷丝板与120个0.3/0.9喷丝板进行24 h生产运行,检测喷丝板堵塞率,结果如表2所示。

表2 喷丝板堵塞率测试结果

由表2可以看出,使用0.4/1.2喷丝板时,由于原液黏度较高、流动性较差,通过喷丝板时,溶液无法从喷丝板微孔中均匀流出,堵塞率高达45.8%;使用0.3/0.9喷丝板时,堵塞率为0%。这是因为当喷丝板微孔直径为 0.4 mm、高1.2 mm时,内部空间大,原液通过喷丝板微孔时产生的内聚能不足以让分子间的键全部打开,溶液在喷丝板内部的二次反应不彻底,造成溶液中的分子排序混乱、均一性差,堵塞喷丝板;当使用0.3/0.9喷丝板时,减小了喷丝板微孔体积,压缩了溶液中分子间的间隙,使溶液在进入喷丝板微孔时进行二次反应,让原液中的分子有序排列,堵塞率显著下降。

5 喷丝板微孔结构对氨纶丝物性指标的影响

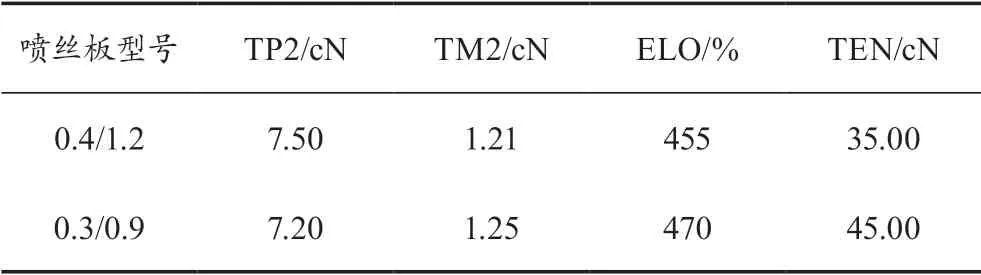

本试验在相同工位上分别使用120个0.4/1.2喷丝板与120个0.3/0.9喷丝板24 h生产40 D氨纶丝,采用Instron公司生产的5962A型万能材料试验机,设定夹钳间距为(50.0±0.5)mm,参考行业标准FZ/T 50007—2012《氨纶丝弹性试验方法》,测定氨纶的断裂伸长率、断裂强度、弹性回复力、拉伸应力等力学性能,结果如表3所示。

表3 氨纶力学性能测试结果

由表3可知,使用0.3/0.9喷丝板产品的指标整体优于0.4/1.2喷丝板产品的指标,这是因为0.3/0.9喷丝板的微孔小,内部体积更小,原液通过微孔时,分子间的间隙被压缩得更小,使原液进行了二次反应,分子链排列更规整、有序,所以产品的各项指标更好。

6 结语

在氨纶丝高速纺丝过程中,喷丝板起至关重要的作用,选择型号合适的喷丝板,不仅能提高产品的一等品率、缩短组件更换周期,还可以改善产品的物性指标,使产品更适应后道生产。

在本试验聚合体一定的情况下,使用0.3/0.9喷丝板时,可以有效促进DMAC的挥发,降低DMAC的残存率,提高DMAC的回收效率,因此,可以适当降低纺丝温度和纺丝风量,节约能耗。

在本试验聚合体一定的情况下,使用0.3/0.9喷丝板时,可以大幅度降低喷丝板的堵塞率,延长组件的更换周期,降低更换组件的成本。

在本试验聚合体一定的情况下,使用0.3/0.9喷丝板时,产品的断裂强度和断裂伸长率更高,产品的使用性能更好。