实验用微型采煤机液压系统设计与动态特性仿真

, , ,

(1.中国矿业大学 机电工程学院, 江苏 徐州 221116; 2.兖州煤矿股份有限公司 南屯煤矿, 山东 兖州 273515)

引言

采煤机是一个集机械、电气和液压为一体的大型复杂采掘装备,也是综采成套装备的主要设备之一[1]。其工作环境恶劣,如果出现故障将会导致整个采煤工作的中断,造成巨大的经济损失,甚至造成人员伤亡,而其液压系统的优劣则影响着整个设备的好坏[2]。

近些年来,针对采煤机液压系统,许多学者对其进行了大量研究,为采煤机液压系统的设计提供了大量的理论依据。H.S.Hadi[3]通过收集采煤机在实际应用中液压系统出现故障数据,研究其故障原因,并对采煤机液压系统可靠性进行分析;权国通[4]设计了模糊自整定的PID控制器,并运用MATLAB/Simulink对控制系统进行仿真,结果表明加入模糊控制器后系统的实时性和稳定性都得到了提高;崔大文[5]运用MATLAB/Simulink对采煤机液压系统建立仿真模型,基于虚拟样机技术, 对采煤机液压系统设计的可行性进行测试与验证;向虎[6]通过建立采煤机液压系统的ADAMS虚拟样机模型, 分析系统正弦输入响应, 得出了系统的频率响应特性及固有频率;辽宁工程技术大学[7]运用ADAMS对采煤机液压系统的可靠性进行了仿真研究,并通过对仿真结果进行误差分析,验证了采煤机调高系统模型的正确性;中国矿业大学[8]对采煤机液压系统中压力反馈控制系统进行了理论研究,建立了反馈系统数学模型;李吉祥[9]通过理论计算和计算机仿真分析,论述了采煤机液压系统压力反馈的必要性;吴全忠等[10]对工作压力相同,背压分别为自调整液压系统、定值液压系统和零背压液压系统进行阶跃负载实验,研究结果表明自调整背压液压系统对抑制马达转速的波动比定值背压系统和零背压系统更优。

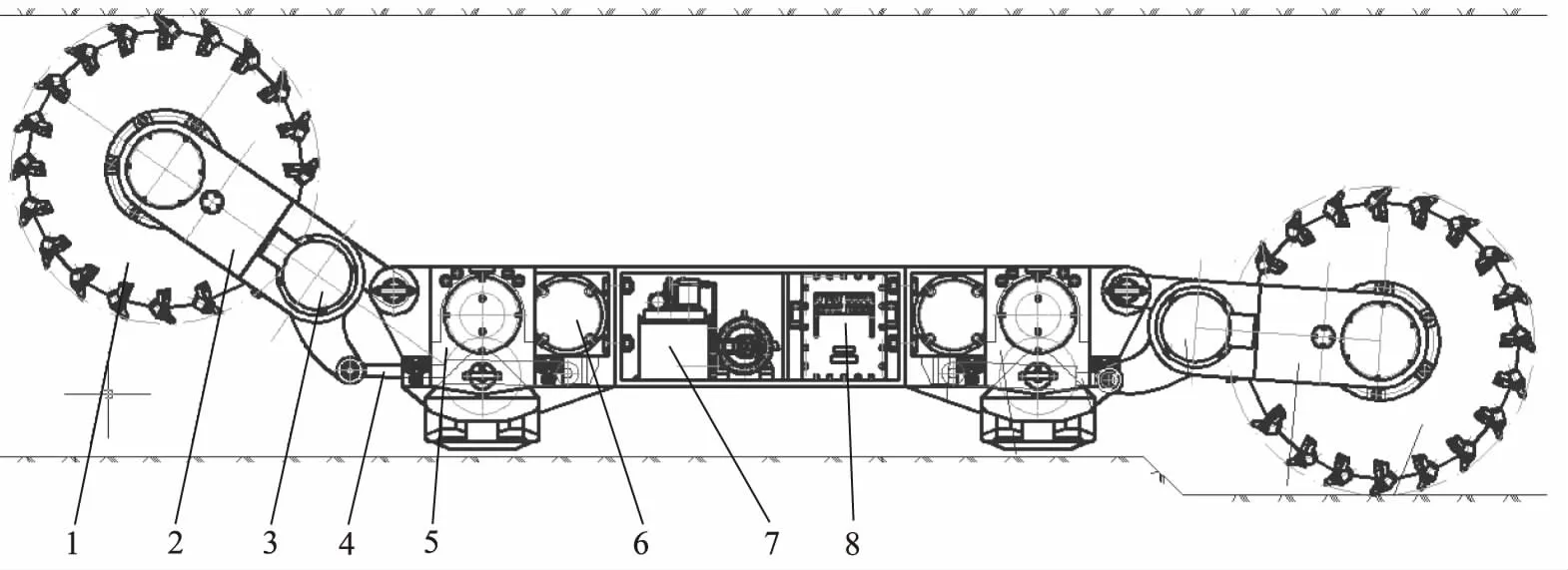

1.滚筒 2.摇臂 3.截割电机 4.调高油缸 5.行走部 6.牵引电机 7.泵站 8.电控箱图1 实验用微型采煤机示意图

目前,采煤液压系统相关参数对液压系统动态性能的影响还不明确,还没有可靠的理论研究数据指导采煤机液压系统的设计与优化。在总结采煤机实际应用的基础上,借鉴了其他设备液压系统设计的先进技术[11-13],提出了实验用微型采煤机液压系统的设计方案,并通过MATLAB/Simulink对液压系统动态仿真,观察参数的改变对液压系统动态性能的影响。

1 液压系统设计

1.1 实验用微型采煤机结构及液压系统原理

实验用微型采煤机机械结构如图1所示,主要由截割部(1、2、3)、行走部(5、6)、液压系统(4、7)、电控箱和一些实验拓展接口等部分组成。油缸通过摇臂机构来调节滚筒的升降,即采煤机调高过程。液压系统作为采煤机调高的动力源,主要由油泵、油缸和各种阀组成。系统主要技术参数如下:

截割部质量:120 kg

滚筒直径:φ770 mm

最大采高:1200 mm

卧底量:115 mm

摇臂摆动中心距:650 mm

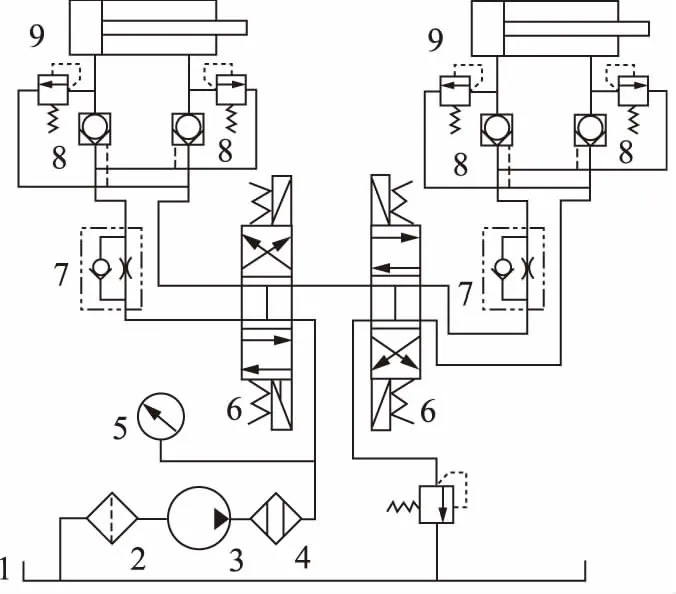

针对实验用微型采煤机的工作要求和结构特点,设计的实验用微型采煤机液压系统回路如图2所示。

1.油箱 2.粗过滤器 3.齿轮泵 4.精过滤器 5.液压表 6.电磁换向阀 7.节流阀 8.液压锁 9.液压缸 10.溢流阀图2 液压系统回路示意图

1.2 液压系统重要元件的设计选型

1) 液压缸的设计计算

根据液压缸负载选定液压系统工作的额定压力为2.0 MPa,可得液压缸力平衡方程:

p1A1-p2A2=Fmax/ηcm

(1)

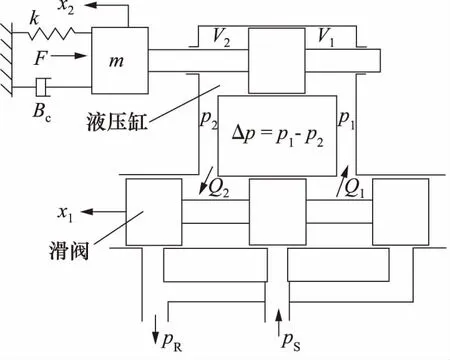

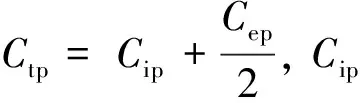

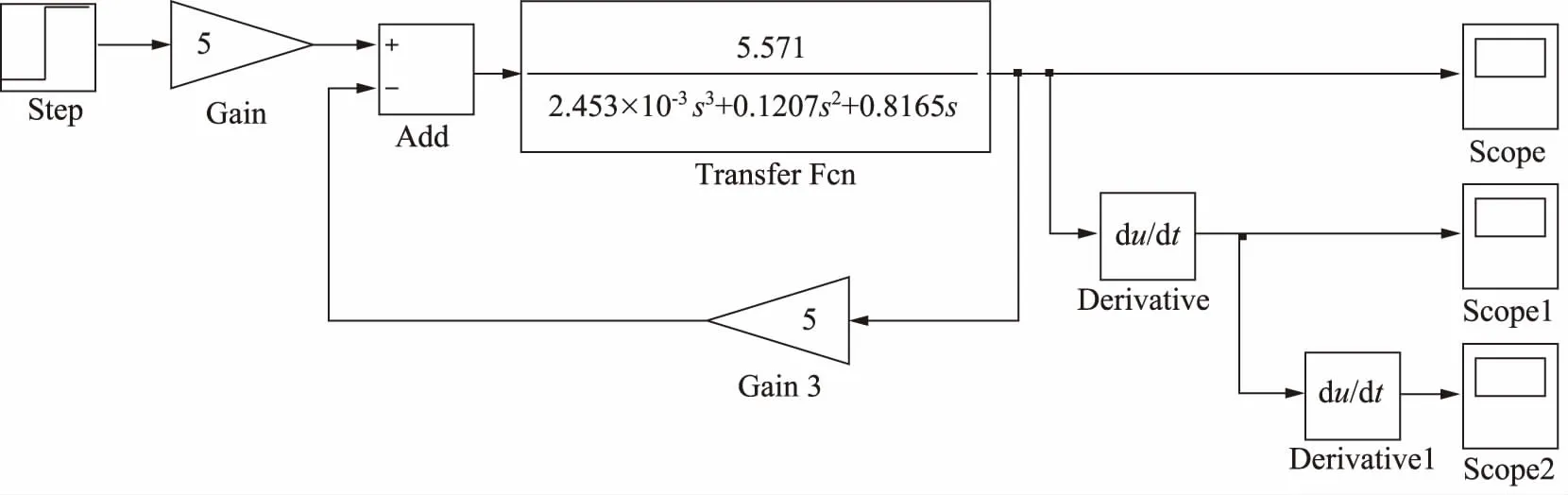

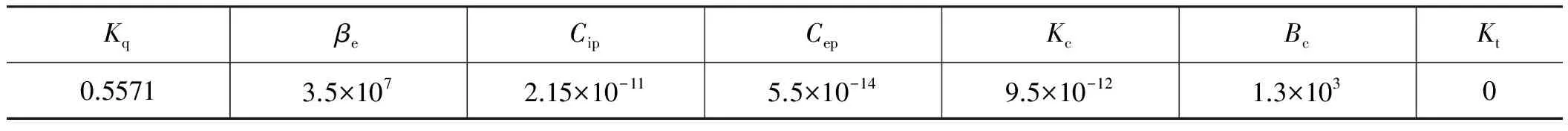

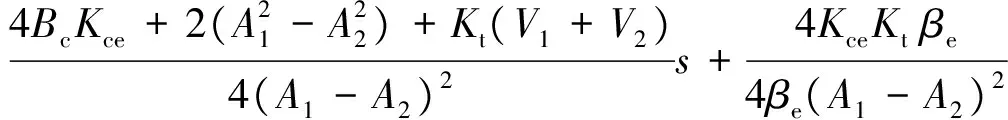

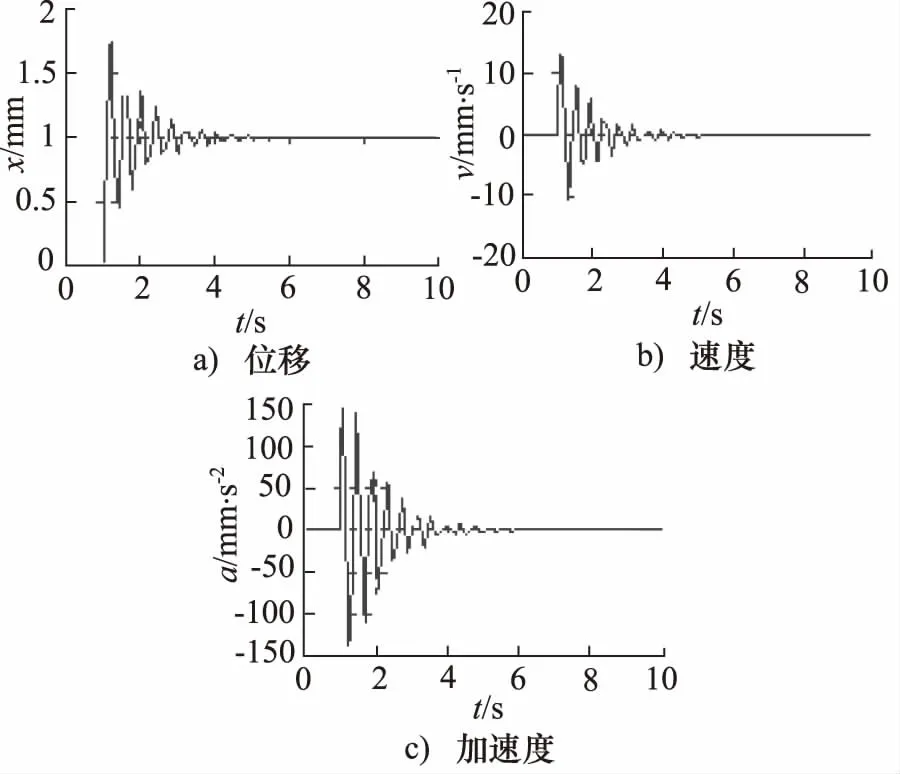

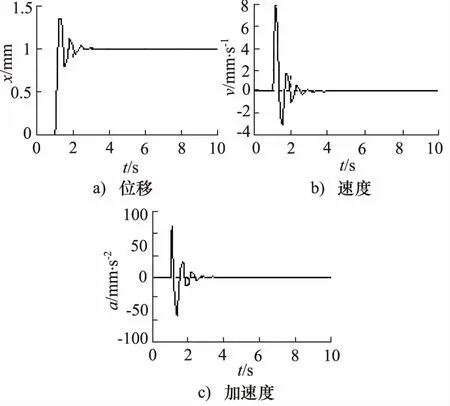

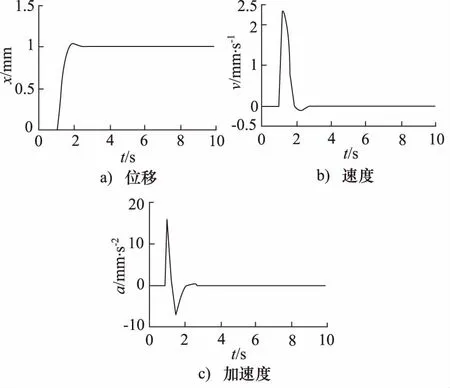

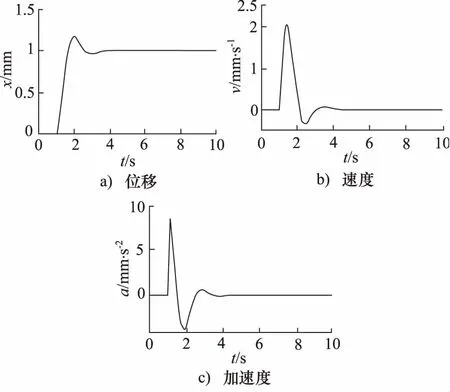

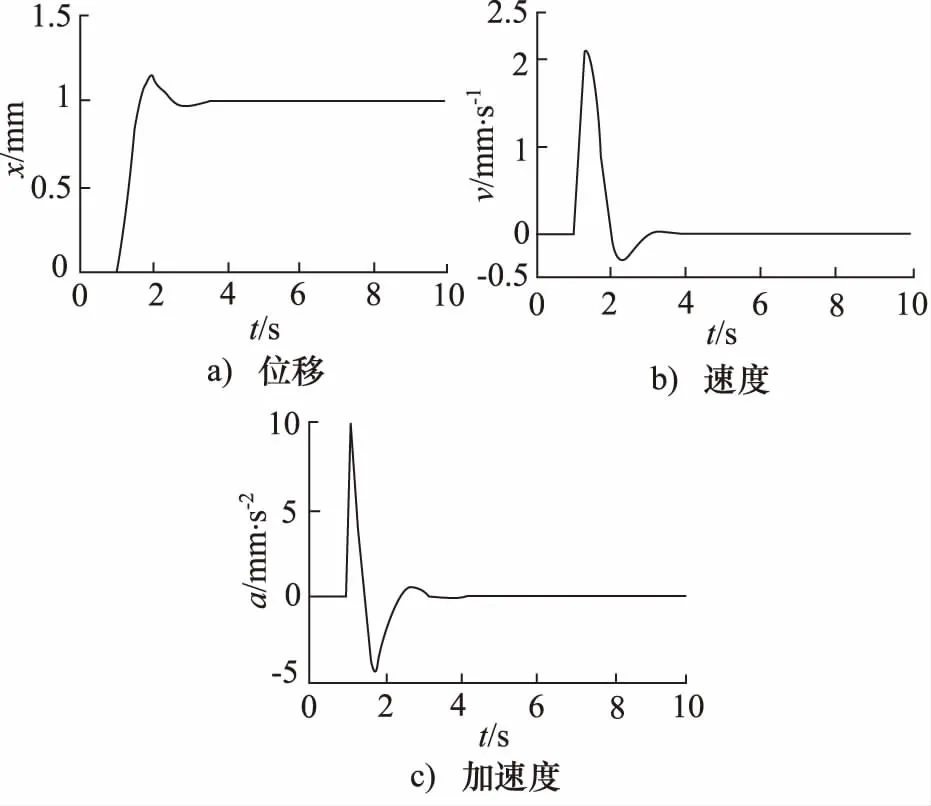

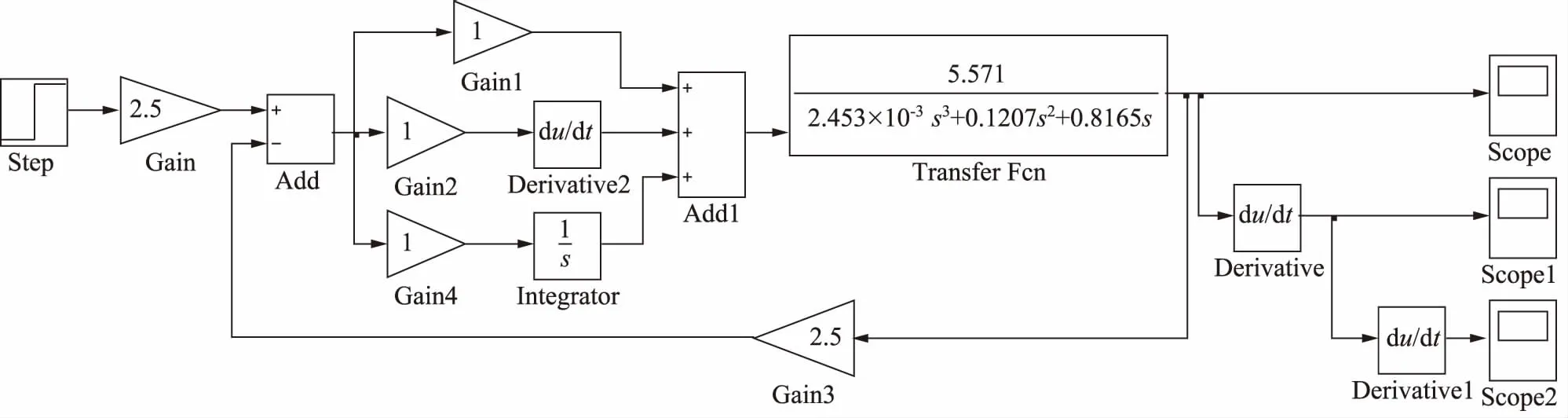

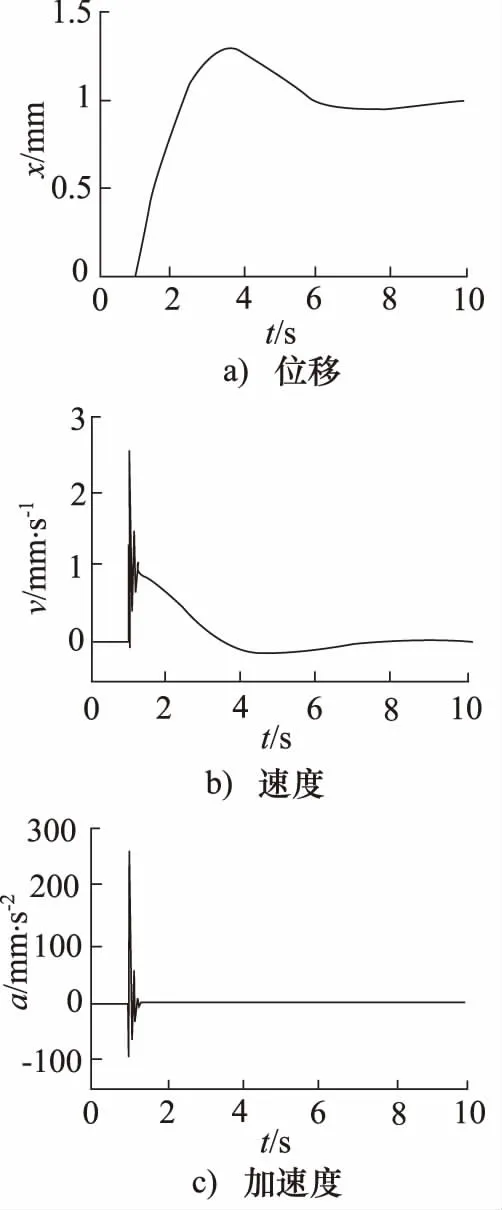

由于p2< (2) 其中p1、p2分别表示液压缸工作腔、回油腔压力,Pa;A1表示液压缸无杆腔的有效面积,m2;A2表示液压缸有杆腔的有效面积,m2;D表示液压缸缸筒内径,m;Fmax表示液压缸的最大负载力,N;ηcm表示机械效率(一般取0.9~0.97)。 活塞杆直径d可根据公式: (3) 其中:λ表示液压缸的往返速度比。 液压缸壁厚δ和长度L分别根据公式: (4) L≤(20~30)D (5) 其中:p表示试验压力,Pa;[σ]表示液压缸许用应力,Pa。 将参数代入以上公式,根据相关参数系列表可得:内径D=50 mm,活塞杆直径d=32 mm,壁厚δ=5 mm,长度L=200 mm。 2) 液压泵与电动机计算选型 确定液压泵的最大工作压力: pp≥pm+∑Δp (6) 其中:pm表示液压缸的最大工作压力,Pa;∑Δp表示系统进油路上的各压力损失之和,Pa。 确定液压泵的最大工作流量: qvp≥k∑qvmax (7) 其中:k表示液压系统的泄漏系数;∑qvmax表示液压系统最大总流量。 根据液压系统压力和流量的大小,同时考虑实际使用工况,本设计选择CB-B2.5型外啮合齿轮泵和D02-7114型三相异步电动机。 3) 液压阀计算选型 液压阀的型号在满足设计要求和有关确定元件尺寸的前提下,根据油路的最大压力和流量进行选择。查阅相关手册可得本设计所需阀的型号及规格如表1,其中阀的序号与图2中相对应。 表1 主要液压阀型号表 图3所示为滑阀与液压缸系统动态模型,将液压缸负载简化为弹簧与阻尼器的共同作用,以滑阀为研究对象,阀门的流量方程为: qL=kqx1-kc(p1-p2) (8) 其中:qL表示负载流量,m3·s-1;kq表示滑阀在稳定工作点附近的流量增益,m2·s-1;x1表示主阀芯的位移,m;kc表示滑阀在稳定工作点附近流量-压力系数,m3·N-1·s。 图3 滑阀与液压缸系统动态模型 由负载与液压缸的力平衡方程(1),忽略油液质量和非线性负载的影响,根据牛顿第二定律可得: Fmax/ηcm=p1A1-p2A2 (9) 其中:m表示采煤机截割部质量,kg;x2表示液压缸活塞的位移,m;Bc表示液压缸活塞及负载的黏性阻尼系数,N·m-1·s-1;kt表示负载的弹性刚度,N·m-1。 液压缸流量方程定义如下: (10) 将方程(8)~(10)进行拉氏变换后,整理可得液压缸与阀门位移拉普拉斯传递函数为: (11) 其中: 图4 系统仿真模型 KqβeCipCepKcBcKt0.55713.5×1072.15×10-115.5×10-149.5×10-121.3×1030 液压缸的位移、速度、加速度动态特性能够较好地反应液压系统的稳定性,仿真以滑阀主阀芯的位移(用阶跃信号代替)为输入,以液压缸的位移、速度、加速度响应曲线为输出,根据式(5)所示的方程可以得到如图4所示的仿真模型图。为了仿真方便,将函数中参数进行了初始化,参数的选取如表2所示。 1) 改变放大器增益系数 放大器增益系数的大小会影响系统的动态特性,图5~图7分别是增益系数为5(K=5)、2.5(K=2.5)、0.5(K=0.5)时,系统输出的液压缸位移、速度、加速度响应曲线图。 比较图5~图7可得:随着放大器增益系数从5减小到2.5再减小到0.5,响应曲线的调整时间从5 s 减小到3 s再减小到2.4 s,震荡次数从10次减小到4次再减小到1次,最大超调量也逐步减小,即随着放大器增益系数不断减小,系统输出的液压缸位移、速度、加速度响应曲线的调整时间、振荡次数、最大超调量都相应减小。系统的响应变快,稳定性得到了提高。 图5 K=5时,系统响应曲线 图6 K=2.5时,系统响应曲线 图7 K=0.5时,系统响应曲线 2) 改变液压缸相关参数大小 考虑到液压缸相关参数的大小对系统动态性能的影响,如图8和图9所示,分别在原有系统(K=0.5)的基础上, 负载质量等于300 kg和压缩总量 (液压油 图8 负载质量等于300 kg时系统响应曲线 图9 压缩总量变为2倍时系统响应曲线 初始流入体积与液压油初始流出体积之和)增大为原来2倍时,系统输出的液压缸位移、速度、加速度响应曲线图。 分别将图8、图9与图6对比可知:液压缸的负载质量和压缩总量变大后,响应曲线的调整时间、振荡次数和最大超调量都相应增大。过大的液压缸负载质量或者压缩总量都会使液压系统振动更为剧烈,系统稳定性更差。因此,设计液压系统时应考虑合理的液压缸负载大小,同时尽量减小液压油缸与滑阀之间的距离,进而减小压缩总量都能使系统更加稳定。设计时还可改变其他相关参数大小,观察响应曲线的变化。 3) 加入PID控制器 在反馈控制系统中加入比例-积分-微分校正装置(简称PID控制器)能改变系统的动态性能。本次仿真在原有系统(K=2.5)基础上加入PID控制,运用扩充响应曲线法确定相应参数。加入控制器后的仿真模型如图10所示。系统输出的液压缸位移、速度、加速度响应曲线如图11所示。 图10 加入PID控制器系统仿真模型 图11 加入PID控制器后系统响应曲线 对比图11和图6可知:系统加入PID控制器后响应曲线的调整时间、振荡次数和最大超调量都得到明显改善,即系统响应速度变快,稳定性得到了进一步提高。 本研究设计了实验用微型采煤机的液压系统,并对系统原理、结构、仿真模型及仿真结果进行了深入研究,得出以下结论: (1) 实验用微型采煤机液压系统在调高的过程中有较大的载荷,油液在管道中的流动受阻,使液压缸位移、速度、加速度响应曲线在一段时间内振动。运用MATLAB/Simulink对实验用微型采煤机液压系统建模,并进行仿真;在实物样机设计之前通过改变系统的设计参数,观察系统响应曲线的变化,可知各参数对系统动态性能的影响,进而选择最优的参数,设计更为合理的液压系统。 (2) 液压缸的负载大小和压缩总量对系统的动态特性影响较大,过大的液压缸负载或压缩总量将影响系统的正常工作。设计过程中通过改变相关参数, 得到不同的仿真曲线, 通过对比这些仿真曲线能及时了 解相关参数对液压系统动态特性的影响,为液压系统的快速设计及优化提供了参考。 (3) 采用MATLAB/Simulink 对PID控制器参数整定快捷方便。同时,加入PID控制器后系统响应曲线的调整时间、振荡次数和最大超调量都得到明显改善,提高了系统的稳定性。 参考文献: [1] 张世洪.我国综采采煤机技术的创新研究[J].煤炭学报,2010,35(11):1898-1902. [2] 潘兵.矿运卡车液压系统状态监测及故障诊断系统的研究[D].成都 :电子科技大学,2006. [3] Hadi H S,Mohammad A,Reza K,et al.Reliability Modeling of Hydraulic System of Drum Shearer Machine[J].Journal of Coal Science and Engineering (China),2011,17(4):450-456. [4] Quan G T,Tan C,Zhou B.Study on Automatic Lifting Hydraulic System of Shearer Based on Fuzzy Self-adaptive PID Algorithm[J].Mining Machine,2010,38(15):20-23. [5] Dawen C.Modeling and Simulation on Automatic Height Adjustment System of Coal Shearer Cutter with ADAMS/Hydraulics and MATLAB/Simulink[J].Journal of Liaoning Technical University (Natural Science),2011,2:026. [6] Xiang H.Virtual Prototype Simulation on Shearer Regulating System[J].Meikuang Jixie(Coal Mine Machinery),2006,27(12):27-29. [7] 李美颐.薄煤层采煤机液压调高系统的可靠性研究[D].沈阳:辽宁工程技术大学,2013. [8] 王希斌.MLS3-170 型采煤机牵引部液压系统中压力反馈装置的数学模型[J].中国矿业大学学报,1991,(4):77-83. [9] 李吉祥.采煤机牵引部液压系统的压力反馈研究[J].中国矿业大学学报,1990,(3):61-68. [10] 吴全忠,张俊军.一种新型采煤机牵引部液压系统的试验研究[J].煤炭学报,1993,18(2):53-58. [11] Zhan L H,Shen W Q,Chen M,et al.Simulation Research on Pressure Relief Loop for Large Die-Forging Hydraulic Press[J].Duanya Jishu-Forging & Stamping Technology,2013,38(1):80-84. [12] 耿跃峰,夏政伟.四自由度搬运机械手液压系统设计[J].液压与气动,2012,(2):42-44. [13] 魏树国,赵升吨,张立军,等.直驱泵控式液压机液压系统的动态特性仿真及优化[J].西安交通大学学报,2009,43(7):79-82.

2 数学模型建立

3 系统仿真分析

3.1 仿真模型建立

3.2 仿真结果分析

4 结论