航空液压泵加速寿命试验载荷谱的确定方法

, , , , ,

(1. 北京航空航天大学, 北京 100191; 2. 金城南京机电液压工程研究中心, 江苏 南京 211140;3.北京机械工业自动化研究所, 北京 100120)

引言

文献[1]介绍了在开展航空液压泵加速寿命试验时通常考虑的三种典型失效模式,以及提高温度、压力、流量、转速、介质污染度等各种加速手段及其优缺点。文献[2]中简要介绍了俄罗斯OCT 1 00389-80指南(飞机液压泵加速寿命试验状态确定方法)[3],针对飞机(直升机)液压柱塞泵三种典型失效模式,分别描述了在常规和加速试验情况下,达到相同的试验效果需要的试验时间的对比分析和计算方法。OCT 1指南中阐述的加速方式有提高压力、流量、转速和介质温度四种,对通过提高介质污染度实施加速没有涉及。

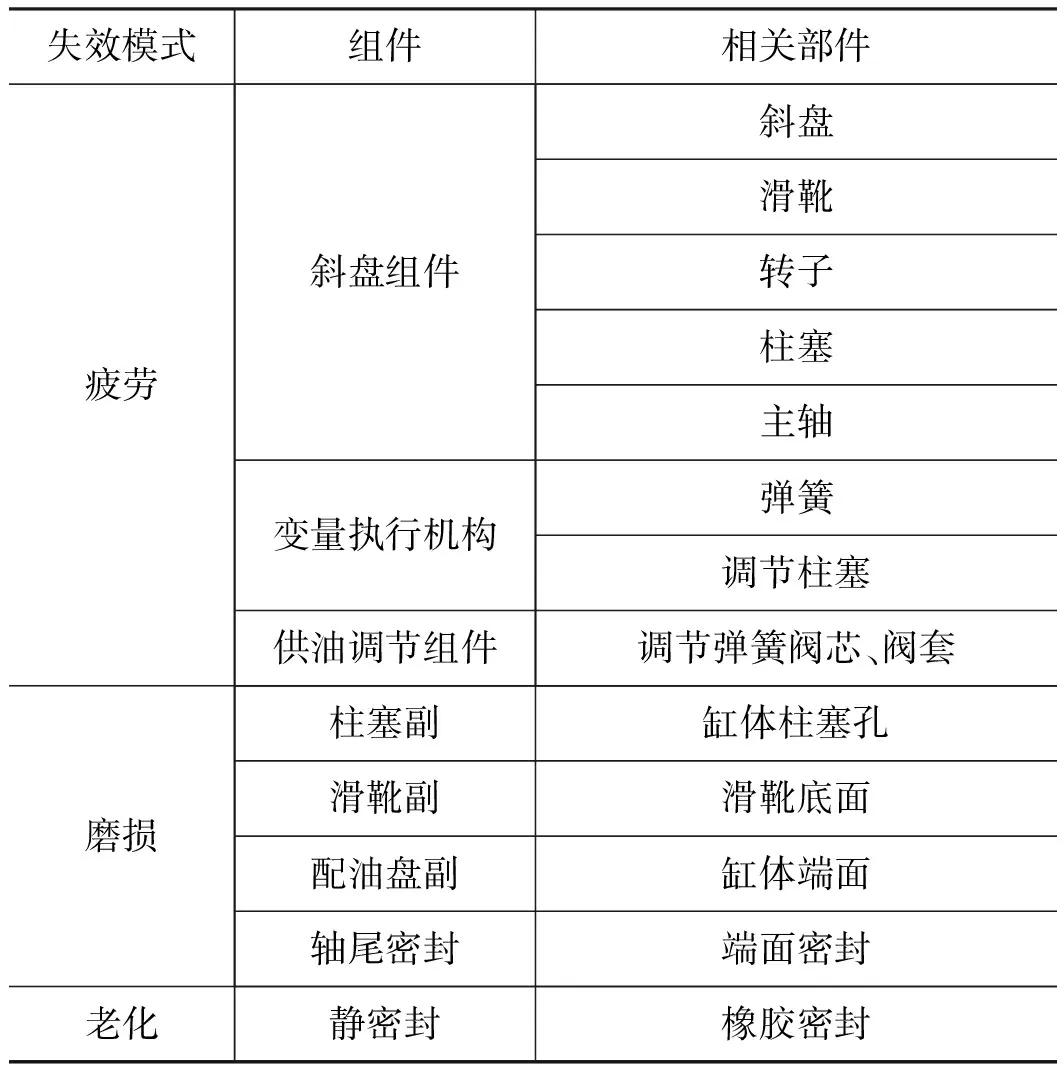

研究针对航空液压柱塞泵的典型结构形式,围绕疲劳(柱塞泵斜盘组件、分油组件、供油调节组件、轴承、弹簧)、磨损(柱塞副、缸体副、配油盘副)、老化(橡胶密封件)三种主要失效模式(液压泵组件与对应的失效模式见表1),对OCT 1指南中介绍的加速试验载荷谱的详细计算方法和流程进行说明。并结合已有的研究成果,对基于OCT 1指南实施加速寿命试验的关键点和难点进行说明,并提出解决方案。

表1 液压柱塞泵主要失效模式与相关组件

1 考虑疲劳失效

如表1所示,液压泵容易发生疲劳的部件有斜盘组件、供油调节组件(也称流量调节机构)、变量执行机构。疲劳寿命和柱塞泵的输出压力、转速、排量(斜盘倾角)以及材料相关。本节介绍单独考虑疲劳失效模式的加速试验载荷谱计算方法和流程。

1.1 斜盘组件

单独考虑斜盘组件疲劳失效模式,在实施常规试验和加速试验时,为达到相同的疲劳损伤程度,斜盘组件的试验循环次数应满足式(1)或式(2),其中,式(1)适用于斜盘组件发生拉伸和弯曲疲劳失效,式(2)适用于斜盘组件发生扭曲或剪切疲劳失效。

(1)

(2)

式中: 下标“a”表示加速试验状态变量;下标“N”表示常规试验状态变量;N为被试件循环次数;σequ为被试件等效正向或弯曲应力;τequ为被试件等效剪切应力;Kt表示疲劳强度极限受温度变化影响系数。对于航空液压泵来说,工作介质温度在200 ℃以下,在此温度范围内通常不考虑温度对钢制件疲劳寿命的影响,所以通常设定Kt为常值1;Kv表示疲劳损伤累计速度与所受循环载荷频率关系的系数:

mf是描述斜盘组件在不同应力水平下疲劳速度关系幂指数,与零部件的材料和承担载荷类型相关。对于斜盘组件采用的常用材料,通过分析其应力-寿命(S-N)曲线,可以得到mf。在OCT 1指南中,也给出了常用结构材料在不同类型载荷情况下的mf,见表2。

表2 疲劳速度关系幂指数

从表2可以看出,不同材料制备的受力件,在承受不同类型载荷时,疲劳速度关系幂指数mf差别巨大。即使在相同载荷条件下(比如钢制受力件),幂指数也有非常大的变化区间,这对于开展以加速疲劳为目标的寿命试验非常不利。需要针对具体产品、结构、材料开展研究分析,确定具体的mf数值。

1.2 等效应力计算方法

式(1)中的等效正应力σequ, 式(2)中的等效剪切应力τequ:

σequ=(Kσ)D(σcal)amp+φσσmean

(3)

τequ=(Kτ)D(τcal)amp+φττmean

(4)

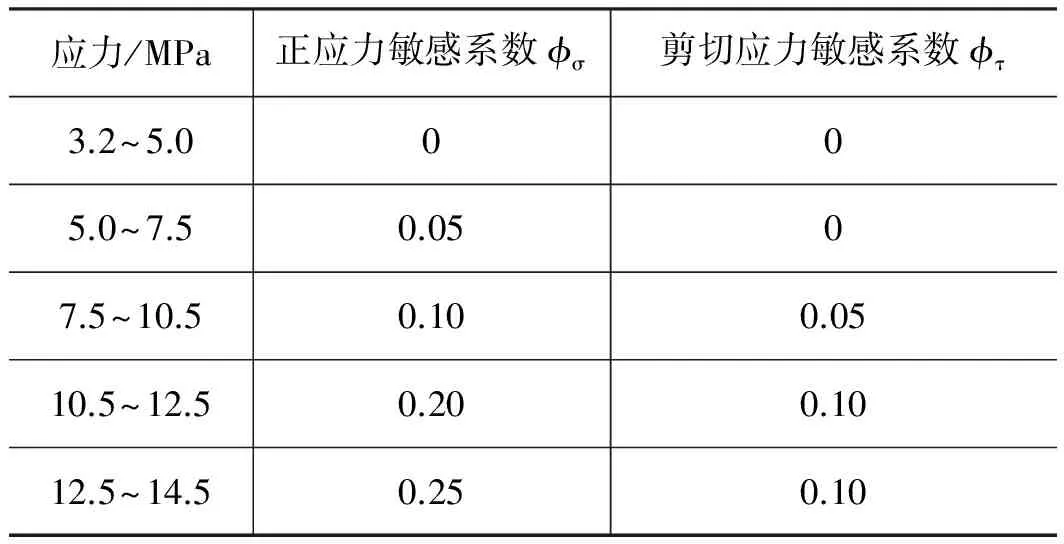

式中:σmean、τmean为被试件承受交变载荷情况下的平均正应力和剪切应力;σcal、τcal为被试件在长周期工作下的名义应力;(σcal)amp、(τcal)amp为名义正应力、剪切应力的幅值。φσ、φτ表示受力件为不同材料时,对循环应力非对称性的敏感系数。此参数和材料属性密切相关,需要参考材料工程领域针对此类材料的研究成果。在OCT 1指南中,给出了普通碳钢的非对称应力敏感系数,可以在开展加速试验时参考使用,如表3所示。

表3 钢制件承受非对称应力时的敏感性系数

公式(3)和公式(4)中,(Kσ)D、(Kτ)D为名义应力集中系数:

(5)

(6)

式中:Kσ、Kτ为被试件承受正应力、剪切应力截面的实际应力集中系数,在已知被试件详细结构尺寸和受力情况下,可以通过仿真或解析计算得到;εσ、ετ为被试件受力截面尺寸的影响系数;B为表面加工质量相关系数。

在OCT 1指南中,给出了截面尺寸影响系数和表面加工质量相关系数的参考数值,但并没有说明来源。

式(3)和式(4)中的(σcal)amp、(τcal)amp(名义应力幅值)为:

(σcal)amp=σcalKσ_dua

(7)

(τcal)amp=τcalKτ_dua

(8)

式中:Kσ_dua为正应力的耐久性系数;Kτ_dua为剪切应力的耐久性系数。

在疲劳试验的循环过程中,如果部件承受对称载荷,公式(3)和(4)中的平均应力(σmean、τmean)、名义应力(σcal、τcal):

σmean=0,σcal=σmax=-σmin

(9)

τmean=0,τcal=τmax=-τmin

(10)

如果部件承受脉动载荷,则平均应力和名义应力:

σmean=σcal,σmin=0,σmax=2σcal

(11)

τmean=τcal,τmin=0,τmax=2τcal

(12)

如果部件承受非对称载荷,则平均应力和名义应力:

(13)

(14)

式中:σmax、σmin为长周期工作下被试件承受的最大和最小正应力;τmax、τmin为长周期工作下被试件承受的最大和最小切向应力;则:

(15)

(16)

式中,Ntotal为在弯曲(扭曲)下被试件的总循环数;Nbase为对应疲劳曲线折点对应的循环数(基准循环数);n为载荷状态(应力状态)数;Ti为第i个状态持续时间;Tdua为所有载荷状态下的总时间。

式(3)~式(16)介绍了式(1)和式(2)中需要明确的各个参数的计算过程。但对于具体工程应用来说,得到式(3)~式(16)中的所有参数比较困难,部分参数甚至无法得到。

式(1)、式(2)中σequ(等效正向或弯曲应力)、τequ(等效剪切应力)计算过程复杂,比较难以得到,在工程应用时,可以使用式(17)、式(18)代替式(1)和式(2)。

斜盘组件发生拉伸和弯曲疲劳时:

(17)

斜盘组件发生扭曲或剪切疲劳失效时:

(18)

pequ=(Kσ)D(Δpcal)amp+φσpmean

(19)

Mequ=(Kτ)D(ΔMcal)amp+φτMmean

(20)

式中:(Δpcal)amp为长周期工作下名义正向载荷幅值;pmean为长周期工作下名义正向载荷平均值;(ΔMcal)amp为长周期工作下名义切向载荷幅值;Mmean为长周期工作下名义切向载荷平均值;且:

(Δpcal)amp=ΔpampKσ_dua

(21)

(ΔMcal)amp=ΔMampKτ_dua

(22)

式中, Δpamp为长周期工作下正向载荷幅值(力);ΔMamp为长周期工作下切向载荷幅值(力矩)。

则:

(23)

(24)

使用式(17)、式(18)代替式(1)、式(2)一定程度上减少了制定加速疲劳载荷谱时的计算工作量。但是,其中最为核心参数mf仍然是确定加速载荷谱的关键。

1.3 供油调节组件

供油调节组件中受力件的疲劳分析和计算方法与斜盘组件相同,不再赘述。此节只说明供油调节组件中容易发生疲劳的另外一类关键零件——调节弹簧的加速试验载荷谱的确定方法。

按照OCT 1指南中的阐述,对于供油调节组件中的弹簧,计算其常规和加速试验前后疲劳寿命对比时,式(1)和式(2)中的幂指数mf=11。

式(5)、式(6)中被试零件的应力集中系数(Kσ)D=(Kτ)D=1;式(4)中描述被试件循环过程中受到的平均剪切应力的τmean为:

τmean=τconst+τcal

(25)

τconst表示弹簧受到的恒定剪切应力:

(26)

τcal为弹簧名义剪切应力:

(27)

式(26)、式(27)中,F0为弹簧预紧力;Ks为弹簧曲率;Ds为弹簧直径;ds为弹簧钢丝直径;Cs为弹簧刚度;hval为阀芯位移(由阀芯两侧压力差确定)。

1.4 变量机构

变量机构中受力件的疲劳分析方法与斜盘组件相同,不再赘述,此处只说明变量机构中调节弹簧的加速试验过程。

变量机构弹簧的疲劳分析与供油调节组件弹簧类似,仍然是参考公式(25)中的τmean的计算方法。

τconst是弹簧受到的恒定剪切应力:

(28)

对于变量执行机构弹簧,弹簧名义剪切应力τcal为:

(29)

在式(28)、式(29)中,Fmean为作用在调节弹簧的平均载荷(力);ΔFs为调节弹簧的载荷(力)变化量。

1.5 滚动轴承

对于滚珠轴承、滚针轴承等类型的滚动轴承,可以按照式(30)确定常规试验和加速试验状态下达到同样疲劳效果的时间对比:

(30)

其中,nN、na为常规、加速试验状态下的轴承转速;RN、Ra为常规、加速试验状态下的轴承等效载荷;b为幂指数(对于滚珠轴承,b=3.0;对于滚针轴承,b=3.3)。

幂指数的确定和等效载荷计算方法参考俄罗斯ROCT 18855-82指南[4]。

2 考虑磨损失效

液压泵容易发生磨损的部位主要涉及三对摩擦副(柱塞副、滑靴副、配油盘副),这三对摩擦副的磨损通常会导致内部泄漏增加,进而引起效率降低。同时,轴尾密封也容易出现磨损并导致外部泄漏。

实施以加速磨损为模式的加速寿命试验,需要掌握在不同工况下摩擦副的磨损量对比情况。然而,无论是基于传统的试验方法还是当今广泛使用的仿真方法,已有研究成果大都是集中在摩擦副的摩擦力测量和分析。与液压泵摩擦副磨损相关的文献中[5,6],多数是侧重分析磨损导致的后果,鲜见对磨损影响因素及磨损量的定量分析与研究。

对磨损量的定量分析,通常以成熟的磨损模型为基础对比分析不同工况下的摩擦副磨损量。然而,磨损模型形式多样,磨损过程影响因素复杂,Meng[7]系统阐述了28种类型的磨损模型,其中共涉及100多个和磨损过程相关的参数。由分析磨损领域最为常用的Archard模型[8]可知,在诸多影响因素中,影响磨损程度的最显著的因素包括介质温度、转速、压力等。温诗铸等[9,10]通过试验验证,给出了不同适用条件下的模型改进形式。

柱塞泵通常使用容积效率下降幅度作为判断是否到寿的依据,内部泄漏是导致液压泵容积效率下降的主要原因。在恒压变量液压柱塞泵的三对主要摩擦副中,柱塞副磨损后的间隙无法补偿,是导致容积效率下降的主要原因。在OCT 1指南中,针对导致效率下降的最主要摩擦副(柱塞副),按式(31)计算其加速试验和常规试验时间对比:

(31)

式中,Ta、TN为加速、常规试验状态下的试验时间;na、nN为加速、常规试验状态下的轴转速;ha、hN为加速、常规试验状态下的轴转动一圈的柱塞行程;qa、qN为加速、常规试验状态下的摩擦面载荷;mw为摩擦曲线方程的幂指数(m=2,3,…,5)。

从式(31)可以看出,磨损寿命和摩擦副的载荷密切相关。摩擦副的载荷受液压泵输出压力、温度、转速以及油膜厚度的综合影响,油膜特性又和温度、压力、转速相关。针对不同工况下的油膜特性分析,国内已经有较多的研究成果[11,12]。另外,式(31)中的摩擦曲线方程的幂指数mw变化区间很大,针对不同的材料、润滑情况、工况等,会有较大差别。

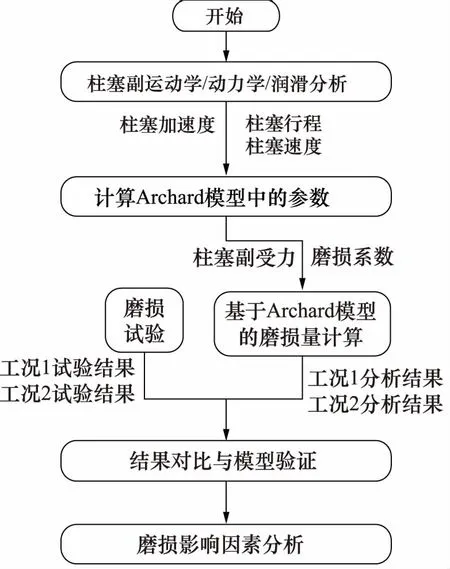

为探明不同载荷情况下的磨损速度对比情况,实现液压泵柱塞副的磨损加速试验,首先需要分析不同工况下的柱塞副磨损量的定量对比。我们提出基于Archar模型进行磨损分析的流程,见图1。首先对柱塞副进行运动学、动力学、润滑特性分析。基于分析结果确定Archard模型中的关键参数,包括磨损系数、磨损行程和载荷等。然后基于Archard模型计算两种不同工况下的柱塞副相对磨损量,并与对应工况下的试验结果进行对比分析,将结果用于对Archard模型进行修正。最后分析温度(黏度)、压力、排量(斜盘倾角)等参数与柱塞副磨损率的定量关系。这种方式的优点是可以将磨损影响定量化,研究结果可用于确定公式(31)中的关键参数,实施开展液压泵关键摩擦副的磨损寿命加速试验。缺点是需要大量的基础实验数据,实施难度较大。

图1 柱塞副磨损分析流程

3 考虑老化失效

在俄罗斯OCT 1指南中,橡胶密封件的老化主要是考虑了温度的影响,给出了常规试验和加速试验情况下,橡胶密封件的老化时间对比公式,见式(32):

(32)

其中,Xi表示介质温度每提高10 ℃,密封件老化速度Vi增加的系数:

(33)

OCT 1指南中给出了常用密封材料在不同温度水平下的Xi值。由于我国航空领域常用的密封材料和俄罗斯不同,并且橡胶密封件的研制水平也不一致,需要针对我国航空领域常用的密封材料,开展不同温度水平下老化速度的基础研究工作。国内也有部分可以参考的成熟研究成果[13,14]。

4 加速寿命试验准则

根据OCT 1指南的编制思想,在确定液压泵加速寿命试验载荷谱并实施加速试验时应遵循以下基本准则。

(1) 理想状况下的加速寿命试验应综合考虑所有部件的全部失效模式开展加速。但考虑到实施的可行性,制定加速寿命试验载荷谱时,则主要考虑关键部件的关键失效模式确定泵总体加速时间。总体加速时间和部件加速时间要进行一致性校核,如果一致,则根据计算结果制定试验大纲。如果不一致,则需要通过调整加载方式或应力施加水平,以达到泵总体加速比率和部件加速比例的一致;

(2) 无论是通过增加载荷,还是通过劣化使用环境实施加速,都不能改变泵在正常工况下的失效机理。这就要求不能增加过高的温度、压力、转速、污染度载荷。不改变失效机理的载荷阈值水平和具体泵的结构尺寸、材料工艺均有关系,需要针对具体案例进行具体分析;

(3) 为保证存在疲劳失效模式的流量调节机构在加速试验前后疲劳损伤累计量的相等,要保持流量切换频次、泵起停次数与正常使用工况下保持一致。

5 结论

(1) 在OCT 1指南中,综合考虑了航空液压泵的疲劳、磨损和老化三种失效模式,并对和这三种失效模式相关的部件,在不同载荷和工况条件下的试验时间对比,给出了具体的计算和分析方法;

(2) OCT 1指南考虑提高压力、转速、排量(流量)、介质温度对寿命的影响,没有考虑介质污染度增加对寿命试验的加速效果。另外,指南中只考虑了温度对橡胶密封件老化寿命的影响,没有直接阐述介质温度对磨损过程的影响。但经验表明,温度直接影响三对主要运动副的油膜特性,油膜特性又和磨损过程密切相关。同时,已有研究和工程经验也表明介质污染度增加也可以大幅增加摩擦副的磨损过程。为实现更好的加速效果,探明液压泵寿命与温度、介质污染度之间的定量关系,需要开展大量的基础研究和试验工作。

(3) OCT 1指南中给出了具体的针对每种部件的失效分析的详细流程,但无论是针对磨损、疲劳还是老化失效的加速试验,制定加速试验载荷谱前,都需要明确许多关键参数。这些参数需要通过理论分析(或仿真分析)得到。指南中对于其中的部分关键参数(比如表示疲劳过程的幂指数Mf,摩擦过程的幂指数Mw)给出了一个很大的选择区间,需要开展相关领域的基础研究才能确定。

参考文献:

[1] 马纪明,等.航空液压泵加速寿命试验现状[J]. 液压与气动,2015, (6):6-12.

[2] 马纪明,等.航空液压泵典型失效模式及加速方法[J]. 液压与气动,2015,(7):1-6.

[3] OCT 1 00389-80,飞机(直升机)液压柱塞泵确定加速寿命试验状态的方法[S].

[4] ROCT 18855-82, 滚动轴承动力负荷及寿命计算方法[S].

[5] Yin F L, Nie S L, et al. Research on the Sliding Bearing Pair of Water Hydraulic Axial Piston Pump[J]. Journal of Mechanical Engineering Science September,2013,(227)9:2049-2063.

[6] Chen W Z, Liu X J, et al. Study on Structural Optimization and Wear of Slipper Pair in Axial Piston Hydraulic Motor[J].Advanced Materials Research, 2012:482-485.

[7] Meng H C, Ludema K C. Wear Models and Predictive Equations: Their Form and Content [J]. Wear, 1995:181-183.

[8] Archard J F. Wear Theory and Mechanism [M]. The ASME United Engineering Certer, 1980.

[9] 黄平, 温诗铸. 粘弹性流体力学动力润滑与润滑磨损[J]. 机械工程学报,1996,(32)3:35-41.

[10] Huang P, Wen S Z. Visco-Elastohydrodynamic Lubrication and Lubricated Wear[J]. Chinese Journal of Mechanical Engineering, 1996,(32)3: 33-39.

[11] 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D]. 杭州:浙江大学, 2009:75-97.

[12] 李迎兵. 轴向柱塞泵滑靴油膜特性研究[D]. 杭州:浙江大学, 2011:23-35.

[13] 汪俊. 橡胶密封材料热氧老化及寿命评估研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[14] 张晓军,等. 氟橡胶密封材料热氧老化试验与寿命评估[J]. 装备环境工程, 2012,9(4): 35-38.