PEEK450-FC30与SiC陶瓷在海水润滑下的摩擦磨损特性研究

, , , ,

(北京工业大学 机电学院, 北京 100124)

引言

随着陆地资源的枯竭,现在国际海洋资源竞争已变得比历史上任何时候都激烈,海洋开发利用好坏将成为直接影响各国经济、政治、军事地位的重要因素。所以发展海洋科技力量已迫在眉睫。

海水柱塞泵是海水液压传动的核心元件之一,开发出具有高可靠性、高容积效率、高寿命的海水柱塞泵对海洋的开发利用是十分重要的。 发达国家包括丹

麦、芬兰、英国、日本等自20世纪70年代末、80年代初开始研制水液压柱塞泵,现基本已研制成功并进入使用推广阶段[1],已在消防、食品加工、工程机械、海洋开发等领域得到广泛应用[2]。

国内在水液压柱塞泵的研制也做了大量的工作,但由于水具有黏度低、润滑性差、腐蚀性强等缺点,使得海水液压泵关键摩擦副部件的材料选取受到很大限制,特别是配流副、柱塞副、滑靴副、球铰副以及轴承,均需要运行在润滑性很差的海水环境中,且承受很大的pv值,这致使研究进行缓慢[3]。

目前制约海水柱塞泵发展的关键问题有两点:一是材料腐蚀严重,由于海水腐蚀性强,造成海水液压泵材料腐蚀严重,缩短泵的使用寿命;另一个是材料磨损严重,由于海水液压泵运行在海水环境中,海水中含有大量的微生物和颗粒,这些都加剧了摩擦副的磨损,造成泵泄漏严重,降低容积效率。为了解决以上问题,目前在设计水液压元件时,多考虑采用非金属材料如聚合物材料或工程陶瓷,或者采用不同热处理方法改善的材料作为海水液压泵摩擦副材料。国内外众多专家对塑性聚合物做了大量的研究,国外专家Unal和Mimaroglu[4]将纯的聚醚醚酮PEEK和碳纤维增强聚醚醚铜PEEK450-FC30分别与AISI D2钢组合在纯水润滑下进行摩擦磨损试验研究,他们发现碳纤维增强聚醚醚铜PEEK450-FC30比纯的聚醚醚酮PEEK具有更好的摩擦磨损特性。本研究基于海水柱塞泵摩擦副具体工况选择工程陶瓷SiC与碳纤维增强聚醚醚铜PEEK450-FC30组合作为海水柱塞泵关键摩擦副的一组备选材料,进行试验研究。工程陶瓷SiC不仅具有较高硬度和强度,而且具有良好的耐蚀性,能够有效地抵抗海水的腐蚀;碳纤维增强聚醚酮PEEK450-FC30具有高强度、低密度、低摩擦系数和优良的防腐蚀能力等特点。通过对摩擦副配对材料研究分析,以求为我国海水液泵研制选择出最佳摩擦副配对材料。

1 实验方法和试件制备

1.1 人造海水的制备

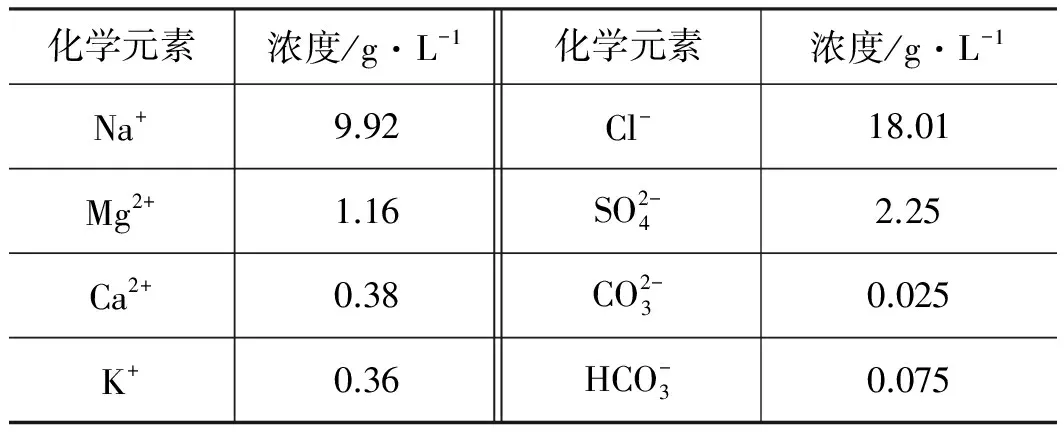

海水是由自来水和高级人造海水盐按27∶1的比例配置而成。在配置海水之前, 把要配置的自来水置于阳光下暴晒一周以充分除去自来水中的氯,然后将人造海水盐按比例充分溶解到自来水中,以此制造出人造海水。表1显示了人造海水所包含的物质,根据GB 17378.4-2007测得人造海水pH值为8.2,含盐量质量分数为3.2%。

表1 人造海水所包含的物质

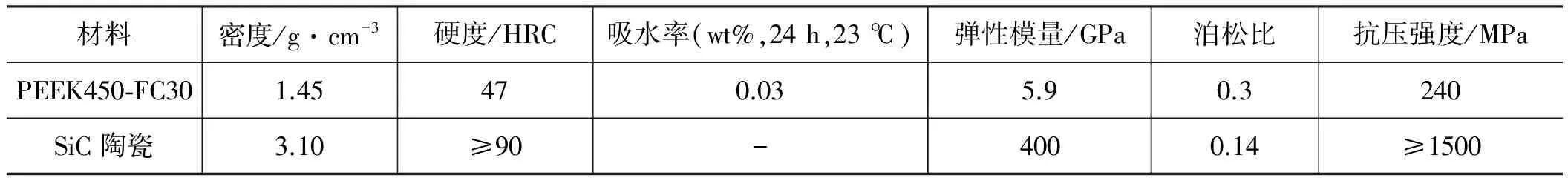

1.2 材料及试件的制备

下试件由无压烧结陶瓷SiC通过注模方式加工而成,外形尺寸分别为16(内径)×34(外径)×8(高) mm,其表面粗糙度经1000号、1200号金相砂纸逐一抛光至粗糙度Ra<0.1。上试件由PEEK450-FC30材料加工而成,外形尺寸20(内径)×28(外径)×7(高) mm,其试件表面粗糙度通过金相砂纸1000号、1200号、1500号逐一抛光,使其表面粗糙度控制在0.1~0.2 μm范围内。并且PEEK450-FC30在水温23 ℃下具有3%的吸水率,为避免试件的吸水性对试验结果的影响,试验前将PEEK450-FC30试件在水中浸泡7天,使之趋于饱和。两种材料的主要性能参数列于下表2。

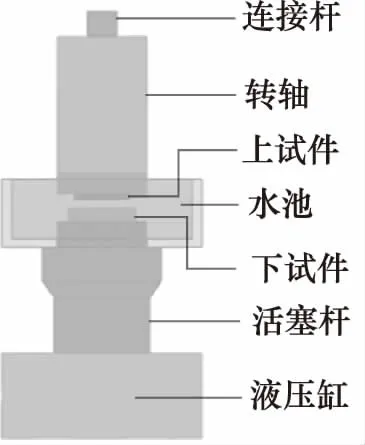

1.3 试验设备及其工作原理

本试验在MCF-10摩擦磨损试验机上进行,该试验机主要用来测量在海水、淡水或润滑油介质下材料的耐磨损性能,并且能够实现对端面磨损、销盘磨损、球盘磨损等关键摩擦副的性能研究。其工作原理如图1所示,具体参见文献[5],此处不再赘述。

为获得稳定的摩擦系数,每组试验时间为1 h。试验前,首先将上、下试件安放在图1所示的位置,然后打开小潜水泵往水池中注水, 使水位超过下试件上表面一定高度,以保证试验加载后,摩擦副是完全浸于海水中。潜水泵在整个试验过程中一直不断的向水池中注水,水池中多余的水通过输水管再流入水箱,使摩擦磨损试验处于循环水的工况中。实验前后,将上下试件用无水酒精在超声清洗器中清洗干净并吹干,用精度为0.1 mg的电子天平进行称重,据此得到试件的磨损量。试验结束后,再用环境扫描电子显微镜观察试件表面的磨损形貌,用以分析摩擦副磨损机理。

表2 两种材料的主要性能

图1 摩擦磨损试验机工作原理图

2 结果及讨论

2.1 压力和转速对摩擦副磨损率影响

本试验所用试件工程塑料PEEK450-FC30与其配对材料工程陶瓷SIC硬度相差较大,摩擦副的磨损主要发生在工程塑料上,陶瓷磨损较小,固在此通过研究PEEK450-FC30的磨损情况来反映摩擦副的摩擦磨损特性。

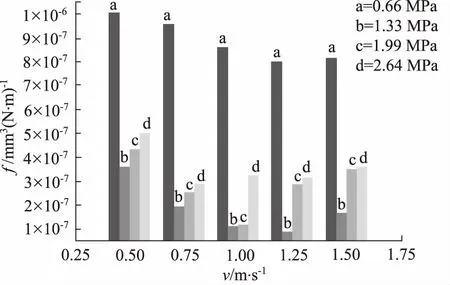

滑动速度在0.5~1.5 m/s之间,在不同转速下,接触压力从0.66 MPa逐渐增加到2.64 MPa时,测得的PEEK450-FC30的磨损率如图2所示。由图2可知,即使转速不同,但当滑动转速一定时, 磨损率的变化规律基本相同,都是随压力的增加先降低后增加;并且各个滑动速度下,磨损率都是在接触压力为0.66 MPa 时最大,在接触压力为1.33 MPa时最小。现取滑动转速1 m/s时, 具体分析影响摩损率的变化规律的原因。

图2 不同压力在不同转速下的磨损率图

2.2 分析接触压力对摩擦副摩擦系数的影响

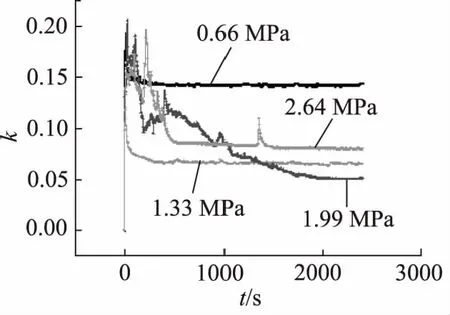

图3所示为在滑动速度1 m/s下,不同压力下测得的摩擦系数随时间的变化曲线。由图3可知,摩擦系数在开始阶段较高,随着行程增加摩擦系数降低,随后趋于平稳。这表明摩擦副进行磨损的过程中有一段磨合过程[6],并且磨合期的长短受压力的影响。由图可知接触压力在0.66 MPa和1.33 MPa时,磨合时间较小,而接触压力在1.99 MPa、2.64 MPa时磨合时间相对较长。可能是因为接触压力较小时,水润滑摩擦副接触面易形成边界水膜,减小摩擦,缩短摩擦的磨合时间,减小材料磨损;当压力增大到一定值时,边界润滑水膜不易形成,不能对摩擦接触面进行充分润滑,并且摩擦产生的热也不能及时被水带走,导致摩擦表面温度升高。表温升高,影响PEEK450-FC30的塑性,降低了硬度,使磨合时间长,增加材料的磨损。

图3 摩擦系数与接触压力的关系图

当摩擦副进入平稳摩擦阶段,接触压力为1.99 MPa 时,摩擦系数却最小。这是因为虽然高压下,边界水膜在摩擦副接触面不易形成,但是在较长的磨合过程中,PEEK450-FC30材料磨损较快,生成大量磨屑,如图4a、4b所示,摩擦表面积累的PEEK450-FC30磨屑却能起到了固体润滑剂的作用,降低摩擦系数,减小材料磨损[7]。

图4 陶瓷SiC试验前后磨损表面形貌图(1.33 MPa,1.25 m/s)

2.3 分析滑动速度对摩擦副摩擦系数的影响

图5为接触压力为1.33 MPa,不同的滑动速度下测得的摩擦系数随时间变化曲线,图中速度值为接触环面上的平均线速度。由图5可知,滑动速度对材料的磨合期影响不大,五种转速下的磨合时间基本相同,对摩擦系数的影响亦不明显, 并且摩擦系数的稳定值较小,基本都在0.06左右。如图6所示,PEEK450-FC30试验前后磨损表面形貌。由图6b~图6d可知PEEK450-FC30试验后表面磨损较轻,并且不同滑动转速下的磨损表面形貌相差不大。

图5 滑动速度与摩擦系数的关系图

图6 PEEK450-FC30试验前后磨损表面形貌图

综上所述,PEEK450-FC30的磨损率在摩擦过程中主要受磨合时间和摩擦系数的综合影响。材料的磨合时间越长,材料磨损越严重;摩擦系数越大,材料磨损越多,并且摩擦系数对磨损率的影响大于磨合时间。接触压力为1.33 MPa时,磨合时间短,磨损系数低,固磨损率最小;接触压力在0.66 MPa时,虽然磨合时间短,但摩擦系数大,因此磨损率最大。

3 结论

通过工程塑料PEEK450-FC30与陶瓷SiC配对摩擦副在海水润滑下试验研究可得到以下结论:

(1) 工程塑料PEEK450-FC30与陶瓷SIC配对摩擦副在海水润滑下,摩擦学性能好,可以做海水液压泵摩擦副材料;

(2) 滑动速度在0.5~1.5 m/s之间,在不同转速下,接触压力从0.66 MPa逐渐增加到2.64 MPa时,当滑动转速一定时,PEEK450-FC30磨损率的变化规律基本相同,都是随压力的增加先降低后增加;并且各个滑动速度下,磨损率都是在接触压力为0.66 MPa时最大,在接触压力为1.33 MPa时最小;

(3) 摩擦副在摩擦过程的磨损率主要受摩擦过程中的磨合时间和摩擦系数综合影响,摩擦系数对磨损率的影响大于磨合期的影响;

(4) 滑动速度在0.5~1.5 m/s之间,接触压力在0.66~2.64 MPa之间,接触压力对工程塑料PEEK450-FC30与陶瓷SiC配对摩擦副的磨损率影响大于滑动转速的影响;

(5) 工程塑料在开始的时候主要发生粘着磨损,并随着接触压力增加,工程塑料PEEK450-FC30在摩擦过程中发生向陶瓷表面的转移,这与文献给出的结论是一致的[8]。

参考文献:

[1] 杨华勇.液压技术的研究现状与发展趋势[J].中国机械工程,2000,11(12):1430-1433.

[2] SCHELLELS.Developments in Water Hydraulics [J].Hydraulics & Pneumatics,1996,(12):33-34,74.

[3] 唐群国,李壮云,张铁华,贺小峰.水润滑下几种工程塑料的磨损特性试验研究[J].润滑与密封,2003,(4):56-58.

[4] UNAL H, MIMAROGLU A.Friction and Wear Characteristics of PEEK and Its Composite Under Water Lubrication[J].Reinforced Plast Compos,2006,25(16):1659-1667.

[5] DONG Wu-tao, NIE Song-lin.Tribological Behavior of PEEK Filled with CF/PTFE/Graphite Sliding Against Stainless Steel Surface Under Water Lubrication.Proc.Instn.Mech.Engrs.,Part [J].Journal of Engineering Tribology,2013,227,(10):1129-1137.

[6] 葛毅成,易茂中.载荷、时间、速度对C/C复合材料摩擦磨损行为的影响[J].中国有色金属学报,2006,16(2):241-246.

[7] 唐群国,陈晶田,刘丽萍,等.Ti(C,N)基金属陶瓷在海水润滑下的摩擦磨损特性研究[C].第六届全国流体传动与控制学术会议.2010,(8):418-419.

[8] 范舟.固溶时效对含硼特殊黄铜显微组织及摩擦磨损性能的影响[J].材料热处理技术,2008,37(24):71-77.