基于比例调压阀的气动力觉系统开发

, , ,

(常州大学 机械工程学院, 江苏 常州 213016)

引言

在没有临场感的主从式机器手操作系统中,机器手严格按照操作者指令运动,机器手的实际位置与指令位置的误差会带来不必要的较大的接触力或力矩,因此这种系统很难保证机器手工作的可靠性和操作对象的安全[1]。临场感技术通过各种传感器将从机器手与环境的交互信息实时反馈到本地操作者处,生成和从手工作环境一致的虚拟环境映射,从而实现对机器手带感觉的控制[2],大大提高作业效率。在理想情况下,这些感觉包括人的各种感官信息,如视觉、听觉、触觉、味觉、力觉等。临场感系统因其面对的任务不同,所需现场的信息有所不同。其中,力觉是最重要的信息[3]。

力觉反馈系统的主要功能是利用传感器测量操作者的运动和位置,将数据实时、准确地输入主控计算机,并且将执行机构与环境的力感反馈给操作者[4]。力反馈装置主要有力反馈数据手套、 手控器、 操纵杆等。Immersion公司生产的已经商品化的Cyber Grasp[5],以电机驱动力反馈装置,每个手指获得最大12 N 的反馈力,缺点是摩擦力和重量较大,操作者易疲劳。美国Rutger大学研制的Rutgers Master Ⅱ-New力反馈数据手套[6],因其力反馈装置安装在手掌上,所以操作时手掌不能够完全握紧。东南大学承担了国家863计划有关手控器研究的课题,研制了HC01型手控器[7],采用直流力矩电机作为驱动装置产生力矩反馈,具有工作空间大、精度高的特点。吉林大学研制的基于Stewart平台的6自由度力反馈操纵手柄[8],由电液伺服控制液压驱动系统实现力觉反馈,具有刚度大、承载能力强的特点,但其力矩求解计算复杂。

总的来说,以电机作为驱动输出力/重量比较小,小型力觉装置无法提供较大反馈力。液压系统受密封性与油温变化影响较大,整体要求较高。针对夹钳式两指主从机器手力觉临场感的问题,本研究提出一种新型气动结构,基于电气比例调压阀搭建了力觉系统试验平台,分析了系统动态特性。

1 气动力觉系统结构设计

1.1 系统机械气动结构设计

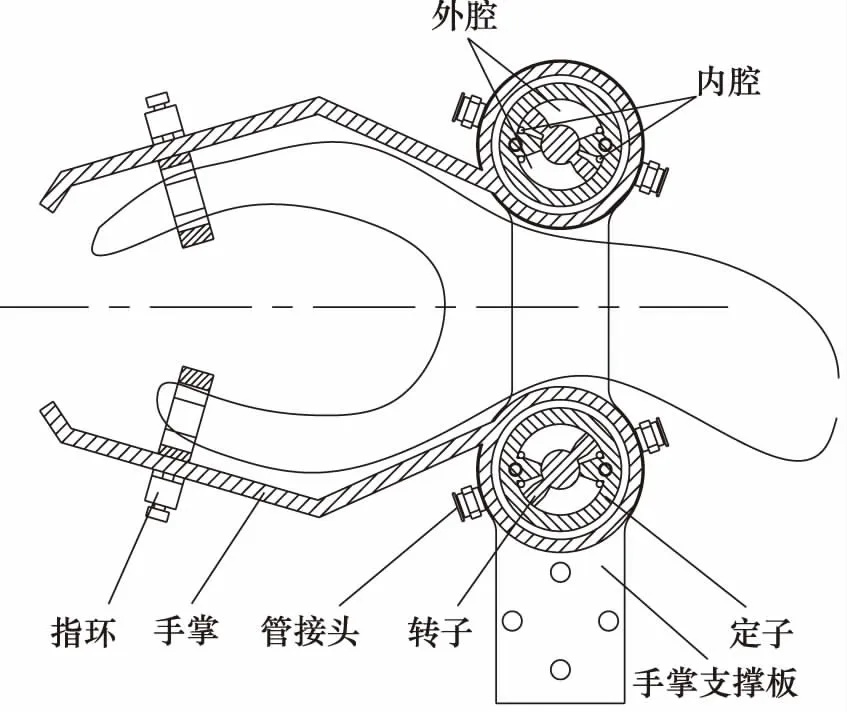

如图1所示,主手主体结构以手掌支撑板为基础,旋转气缸定子与手掌支撑板固定,转子与手掌固定。操作者拉动指环使手掌绕固定轴做平面回转运动,转子与绝对编码器固定以获取其角度信息。压缩气体经管接头通入旋转气缸内腔,外腔与外界大气连通,当内外两腔产生压力差,手掌带动指环对操作者反馈一定抗力。手掌尺寸依据人手设计,总体结构紧凑、轻巧。主手主体材料选用铝合金,具有良好的机械强度。

图1 力觉系统主手机械气动结构图

1.2 力矩传感器设计

应变式电阻传感器体积小,性能稳定,灵敏度高,精度一般在3%FS以内,广泛应用于应力测量领域[9]。其基本原理是利用电阻应变效应△R/R=ε·K,其中,K为灵敏度系数,ε为应变片轴向应变。

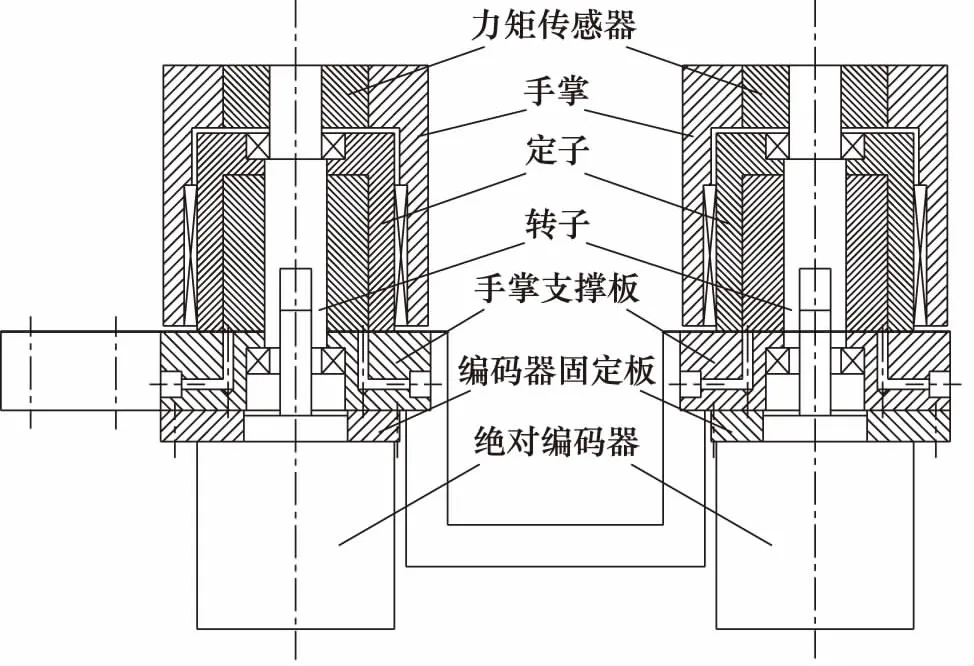

图2中,内紧定螺钉固定力矩传感器与转子,外紧定螺钉固定力矩传感器与定子。将一对电阻应变片对称黏贴如图2所示悬臂两侧组成差动半桥,以测量悬臂梁应变量,电桥输出电压相对悬臂梁不受力时的变化量:

△U=U0·K·ε/2

(1)

图2 力矩传感器结构图

悬臂梁受力弯曲时表层正应力σ=M/W,又因为σ=E·ε,可知ε=M/W·E,带入式(1),得:

△U=U0·K·M/2W·E

(2)

由式(2)可知△U与M成线性关系。其中,M为悬臂梁所受弯矩,U0为电桥供电电压,W为悬臂梁抗弯截面系数,E为材料弹性模量。W=8×10-9m3,K=2.08,U0=5 V,E=70 GPa均为已知量。

1.3 位置传感器选型与安装

目前,位置传感器通常使用光电编码器,光电编码器根据其输出代码的不同分绝对式与增量式两大类。绝对式光电编码器具有精度高、抗干扰能强、掉电记忆功能等特点,因此,广泛应用于机器人、精密机床等对精度要求比较高的场合。

图3描述了绝对编码器的安装方式。转子与绝对编码器同轴,内径与之配作。由于编码器轴已做削边处理,方便用紧定螺钉与转子固定。编码器固定板与手掌支撑板螺纹连接。

图3 位置传感器安装结构图

理论上,编码器精度越高越好。考虑到编码器与转子直接用紧定螺钉固定,并没有传动装置,即传动比为1。HN3806A5V4096型绝对编码器精度为0.088°,远大于人手对角度的识别。此外5 V的VCC与控制电路电平兼容,无需电平转换,简化了控制电路设计。

2 气动力觉系统控制方式

2.1 主从机器手典型控制原理

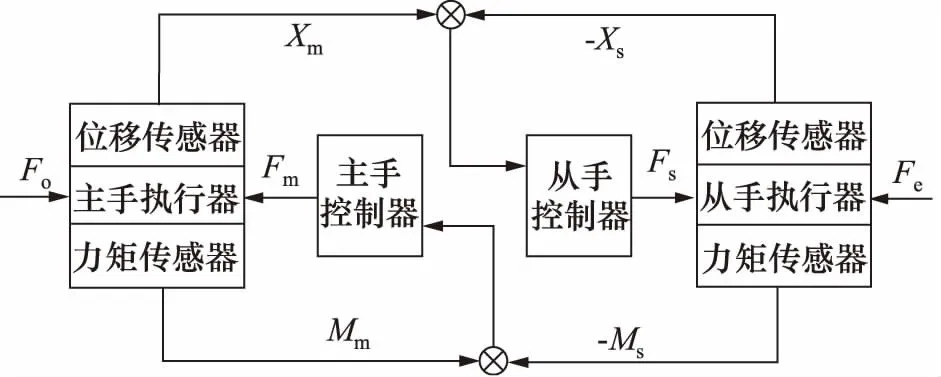

文献[10,11]对主从机器手双向控制策略进行了研究,公认较好的算法为力反射伺服型双向伺服控制策略。主手是力/力矩伺服控制系统,从手是位置伺服控制系统。如图4所示,Fo为操作者施加给主手的作用力,Fe为从手受到被操作对象的作用力,Fm为主手所受的反馈力,Fs为从手的驱动力,Mm、Ms为主手、从手力矩传感器采集的力矩,Xm、Xs为主手、从手的位移。

图4 力反射伺服度型控制原理图

2.2 主手PID控制器控制原理

由图4的分析可知主手控制器主要实现主、从手力矩信号的采集与主手执行器的驱动。但实际中,主从机器手进行遥操作时,从手力矩信号难以由主手控制器直接采集,同理,主手的位移信号也难以由从手控制器直接采集。主、从机器手遥操作通常需要中间通讯环节来建立主、从手之间的联系。

所以,本研究设计的主手PID控制器控制原理如图5所示,控制器采集主手位移传感器的位移信号Xm并发送至上位机,采集主手力矩传感器的力矩信号Mm并从上位机接收从手反馈的力矩信号Ms,驱动主手执行器。

图5 主手PID控制器控制原理图

2.3 主手PID控制器位置控制

主手控制器即PID控制器由ATmega128单片机及其外围电路组成。位置控制的作用是获取主手实时运动姿态传递给从手,即对主手绝对编码器数据的采集与发送。

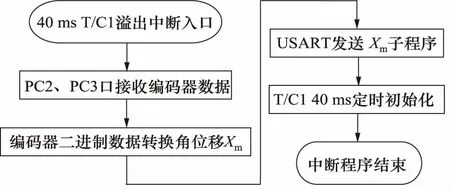

如图6所示,绝对编码器数据采集在40 ms T/C1定时溢出中断子程序中进行。单片机PC2、PC3口分别与编码器数线DO相接,PC4为编码器提供同步模拟时钟信号CLK。主手旋转关节位移信号Xm1、Xm2,经串口通讯发送至上位机以进行从手位置控制。

图6 主手PID控制器位置控制流程图

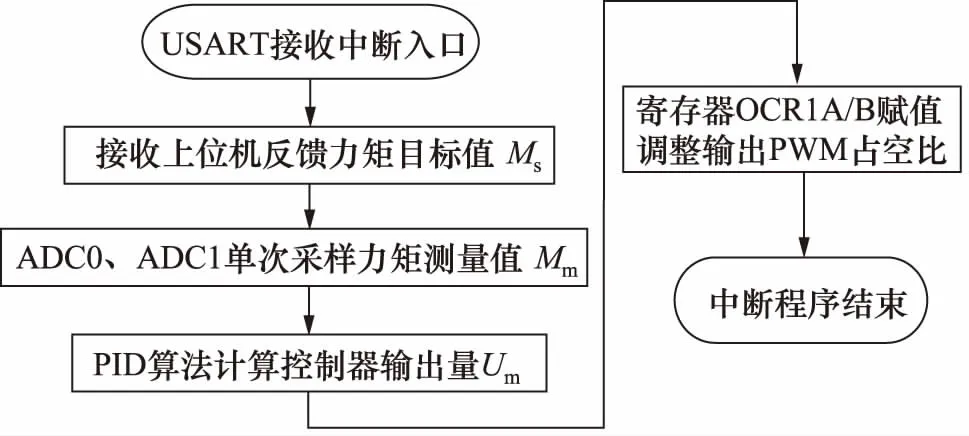

2.4 主手PID控制器力矩控制

力矩控制是实现力觉临场感的关键技术,也是气动力觉系统的核心。如图7所示,ATmega128单片机上电初始化串口接收程序,串口接收中断子程序中接收上位机间隔10 ms定时发送的反馈力矩信号Ms,力矩传感器信号Mm1、Mm2经LM124运放电路接入单片机ADC0、ADC1口。单片机PB4、PB5口输出相应占空比的PWM波,经过滤波、放大后将电压信号Um1、Um2送入比例调压阀信号输入端。

图7 主手PID控制器力矩控制流程图

计算机离散控制PID控制规律为[12]:

式中,k为采样序号;u(k)为输出信号;KP、KI、KD分别为比例、积分、微分系数,e(k)为第k次采样输入偏差,e(k)=Mm(k)-Ms(k)。ATmega128单片机将反馈力矩目标值Ms与实际采样值Mm差值进行PID运算,通过调节PWM占空比改变Um大小,从而调节反馈力矩的大小。

3 气动力觉系统试验研究

3.1 系统试验平台

为了试验方便,取力觉系统主手上半部分作为研究对象,建立如图8所示的实验平台。气源由小型空气压缩机提供,经比例调压阀由软管接入主手内腔。

图8 力觉反馈系统试验平台

电气比例调压阀的性能直接影响系统精度与动态特性,实验选用ITV2050型电气比例调压阀。ITV2050型电气比例调压阀压力上限为0.9 MPa,24 V直流供电,输入端为DC 0~10 V,灵敏度为0.2 kPa,具有高直线度(±1%FS以内)和低迟滞(0.5%FS以内)的特点。

3.2 系统动态特性试验

以幅值1 N·m、频率0.25 Hz的方波对主手力觉系统做动态力加载试验,10 ms定时中断对力矩传感器电桥输出值进行AD采样,数据以RS232通讯发送至PC。图9是试验中加载目标力矩信号和输出力矩测试值的比较曲线。从图中看出,动态试验中测试力矩值能满足对目标力矩值的跟随,数据分析可知:主手力矩响应时间不大于80 ms,方波幅值处最大过调量低于6%,稳态处测试力矩仍然存在一定的抖动。

图9 系统动态特性分析图

分析其原因如下:

(1)单片机AD采样与中断延时、控制电路中积分电路的延时、电气比例调压阀的迟滞性造成了响应时间不可避免的增加;

(2)为了改善系统动态特性加快响应时间,可以增加力矩反馈增益系数,但增益系数增加可能加大系统的超调量,因此参数整定时必须加以权衡;

(3)由于试验时未使用专用夹具固定主手,可以认为人手对交变力矩的反射造成了一定的抖动。

4 结论

开发的气动力觉系统,其机械气动结构紧凑,通用性强,适用于夹钳式主从机器手系统。搭建了试验平台并对系统动态特性进行分析,论证了以比例调压阀和PID控制器为核心的气动力觉系统的可行性。

参考文献:

[1] 张祝新,赵丁选,陈铁华.具有力觉临场感的主-从机器手双向控制策略[J].农业机械学报,2008,39(10):164-168.

[2] 刘寒冰,赵丁选.临场感遥操作机器人综述[J].机器人技术与应用,2004,(1):42-45.

[3] 邓乐,赵丁选,倪涛,郑宏宇.基于Stewart平台的6自由度力反馈手控器[J].农业机械学报,2008,36(7):118-122.

[4] 崔洋,包钢,王祖温.虚拟现实技术中力/触觉反馈的研究现状[J].机床与液压,2008,36(7):1-4.

[5] Zhou Zhihua,Wan Huagen,Gao Shuming. A Realistic Force Rendering Algorithm for CyberGrasp[C]//Proc of the 9th International Conference on Computer Aided Design and Computer Graphics. Hong Kong,China,2005:409-414.

[6] Bouzit M,Burdea G,Popescu G. The Rutgers Master Ⅱ-New Design Force-Feedback Glove[J]. IEEE/ASME Transactions on Mechatronics,2002,7(2):256-263.

[7] 崔建伟,黄惟一,宋爱国.HC01型通用远程遥操作机器人手控器设计[J].机械设计,2004,21(1):15-17.

[8] 巩明德,赵丁选.电液伺服控制六自由度力反馈手柄设计[J].液压与气动,2009,(9):6-8.

[9] 肖旸.基于电阻应变式传感器的测力系统[J].湖北第二师范学院学报,2010,27(2):92-96.

[10] 陈卫东,席裕庚,蔡鹤皋.力觉临场感系统的动力学建模及控制策略[J].上海交通大学学报,1999,33(5):584-587.

[11] 陈铁华,赵丁选,张祝新.主/从机器人系统设计与双向伺服控制[J].农业机械学报,1999,33(5):141-145.

[12] 杨平,黄伟,孙宇贞,李芹,于会群.PID参数整定的MCP标准传递函数法公式[J].上海电力学院学报,2014,30(1):42-46.