FD1(G)型防滑阀A3修存在问题及对策

冯其林

(南宁局集团公司南宁车辆段,工程师,广西 南宁 530001)

FD1(G)型防滑阀是中国铁路科学院TFX系列防滑器的必备配套组件,目前南宁局集团公司南宁车辆段所属铁路客车超过80%装配TFX系列防滑器。客车防滑阀检修自2015年1月1日施行《铁路客车空气制动装置检修规则》(铁总运[2014]215号)文件以来,由于防滑阀A3修增加了分解检修新工艺要求,在执行防滑阀分解检修工艺执行过程中发现一些问题影响到防滑阀在运用客车上的运行安全质量,本文着重对FD1(G)型防滑阀A3修检修存在问题进行分析,并提出相应对策以提高防滑阀检修质量。

1 工艺概况

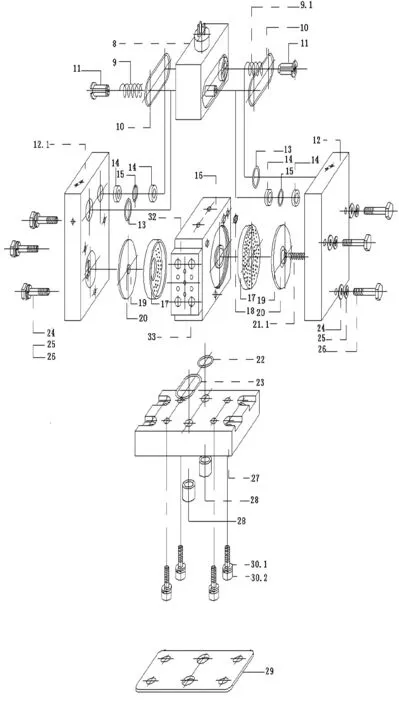

防滑阀由33个零部件组装而成,(图1为FD1(G)型防滑阀分解图,表1为该型阀组件名称及数量)其中共有24种不同的零部件。A3修时主要是对防滑阀分解后进行一些易损易耗件做换件修理,以确保防滑阀性能稳定。按照检修工艺要求,FD1(G)型防滑阀进行A3修时,需要对其所有零部件进行分解、清洗,对阀体局部凹入深度超过2 mm或腐蚀面积超过所在面的1/3时的配件进行更新;发现防滑阀零部件变形、锈蚀等缺陷时予以修复更新;测试防滑阀接线柱之间的电阻值满足要求,更换防滑阀各橡胶件及必换件;使用规定的各部位力矩进行组装,组装完毕后进行防滑阀性能试验,测试合格后到现车进行安装测试。

图1 FD1(G)型防滑阀分解图

表1 FD1(G)型防滑阀组件明细表

2 存在问题分析

2.1 防滑阀零部件清洁不到位 防滑阀实行集中清洗后再送至检修台位组装,虽然集中清洗能够将大部分杂质、积垢除去,但在运送交接的过程中难以避免灰尘异物再次污染,而对防滑阀配件清洗后使用风枪进行最后一步风干又极易由于风源质量问题导致防滑阀内部积垢;另外新品橡胶件、膜片、过滤网虽然不需要清洗,但在存放过程中也会沾染灰尘、异物,这些积尘、异物都可能导致防滑阀组装后出现故障。

2.2 防滑阀组装力矩扳手配备不全 FD1(G)型防滑阀螺栓紧固力矩工具有3种:分别是力矩16+1 Nm底板位置的M 8内六角螺钉,力矩5+1 Nm阀口滤尘网尼龙罩位置的M 6内六角螺钉,力矩12+1 Nm侧板位置的外六角螺栓;而在相同检修平台组装的SWKP型防滑阀需要2种与FD1(G)型防滑阀不同紧固力矩,目前每个平台仅配备了2把力矩扳手,但却需要满足5项力矩要求,在组装的过程中需要根据不同型号防滑阀不同位置的螺栓调整相应的力矩以满足要求,防滑阀繁琐的组装过程中又需要调整力矩,导致工作者极易把各部位力矩搞错,存在各部位置力矩紧固错乱不合格的安全风险。

2.3 防滑阀组装流程不细致 FD1(G)型防滑阀分解后共有33类共45件零配件,目前作业指导书要求按照拆解的反向顺序进行组装作业,但实际组装过程中由于零部件种类、数量较多,根本难以保证安装流程固定,由于组装随意性较大导致作业过程中质量卡控难度较大,也存在部件组装遗漏的风险。

2.4 防滑阀动铁芯检修工艺不一致 FD1(G)型防滑阀先导动铁芯内两端密封垫有凸出先导头圆形端面者或环形压痕较深影响气密性时,规程要求用600目金相砂纸(或600目水磨砂纸)打磨修复,但SWKP型防滑阀先导动铁芯出现类似问题规程则要求成套更新。前者虽然可以节约配件维修成本,但由于FD1(G)型防滑阀先导动铁芯内两端密封垫受使用期限、使用环境和自身材质等因素影响,在运用过程中经常发现检修不久的FD1(G)型防滑阀动铁芯端部胶垫再次鼓起引发漏风故障。鉴于防滑阀先导动铁芯内两端密封垫价格并不高,依据以较小投入获取较大产出的原则,应当在A3修时将处理FD1(G)型防滑阀问题密封垫与处理SWKP型防滑阀问题密封垫的要求相一致,以确保车辆运用安全,

2.5 防滑阀寿命管理执行不到位 《铁路客车空气制动装置检修规则》(铁总运[2014]215号)规定防滑阀使用超过1个A5修周期时需进行更新,客车检修周期按照走行公里及时间周期以先到者为准,但目前防滑阀由于分解检修流程时间较长,难以保证随车安装,同时部分在运用过程中由于发生故障更换的防滑阀使用时间难以与现车同步,导致防滑阀在客车A5修时可能存在失修或过度修的情况。

2.6 防滑阀安装工艺存在问题 防滑阀检修组装完毕并试验合格后,需要到检修主库进行安装调试,而防滑阀风管管路的检修属于另外一个检修班组的任务,由于沟通不到位,部分风管管路未进行吹灰除尘就直接进行防滑阀安装,因此难以避免在对客车进行供风时管路内的积尘、异物直接进入阀体内部,造成阀内配件污染或堵塞,从而引发防滑阀气路故障。

3 对策

针对FD1(G)型防滑阀在A 3修及运用中存在的主要问题及原因,提出如下对策建议,以提高该型阀在车辆运用中的安全可靠性。

3.1 增加防滑阀吸尘设备 防滑阀在清洗间使用超声清洗机清洗完毕后,阀内的积尘污垢主要是风干过程中风源杂质或是在运送交接的灰尘。可在防滑阀组装平台安置一把吸尘枪对组装前的零部件做一次最后的吸尘处理,既能避免采用传统的风枪吹干导致的风源杂质污染,也能有效杜绝新品未进行除尘的漏检项目。

3.2 合理配备防滑阀组装力矩扳手 增加防滑阀检修平台力矩扳手配备数量,集中对力矩扳手按照标准调整相应的力矩值,在每个力矩扳手手把中间位置清晰标注力矩及使用位置,按照组装防滑阀的型号对力矩扳手进行分包存放,根据组装防滑阀的型号选用相应的力矩扳手存放包,要求检修人员严格按要求使用工具,确保安装过程对防滑阀各部力矩使用正确。

3.3 细化防滑阀组装流程 针对FD1(G)型防滑阀零部件杂且多的情况,必须实现防滑阀组装过程规范化,明细组装步骤和要求,通过将组装过程中的重要安装零部件制作配件存放盘(图2),按照组装使用的顺序制作相应模具进行存放,既可在安装前检查防滑阀组装配件是否齐全,也由于固定了组装用零件顺序使得组装步骤规范,从而避免了防滑阀组装无序不可控的局面。

图2 FD1(G)型防滑阀组装配件存放盘

3.4 增加先导动铁芯更换要求 修改FD1(G)型防滑阀组装作业指导书,增加先导动铁芯A 3修进行更换的要求;同时在更新先导动铁芯时明确充风侧阀芯与排风侧阀芯的区别,增加先导动铁芯安装时弹簧固定一侧朝外的要求,避免由于在更新先导动铁芯过程中的错误组装导致的防滑阀故障发生。

3.5 防滑阀执行寿命管理 客车A5检修周期为运行(480±24)万km或距上次A 4修8年,即防滑阀从新造过后运行(480±24)万km或使用16年就已经达到了更换时间,一是段修客车进行检修时,对防滑器走行公里数及防滑阀生产日期进行检查,发现过期者立即进行更换;二是客车在送厂进行A5修时,所属车间对防滑阀生产日期进行检查,对不足10年的防滑阀可用段修检查发现的过期防滑阀进行替换,确保运用客车防滑阀不过期使用。

3.6 规范防滑阀安装工艺 制定防滑阀安装结合部对策表,要求风管路检修工作者对整车管路全部进行除尘后,使用橡胶模板将防滑阀安装座封堵,避免积尘、异物在管路吹尘后由安装座位置进入,同时在防滑器安装座位置涂打吹尘合格标记,经防滑阀安装工作者确认有标记后才可进行安装。

4 结束语

防滑器是高速制动系统中的重要组成部分,是铁路客车轮对防空转和防滑的重要功能设备,如何提高防滑器检修质量以确保其性能稳定,关系到铁路客车运行品质及安全。本文通过对防滑器的执行部件防滑阀的A3修分解检修工艺存在问题进行分析,目的在于增强维修人员质量意识,精检细修,努力提高防滑阀检修质量,确保铁路客车防滑阀运行过程中性能稳定可靠。