大直径越江盾构隧道管片新型接缝双道密封垫防水性能研究

鲁志鹏,马天宇,谢宏明,张 忆,王士民,何 川

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.西南交通大学土木工程学院,成都 610031)

引言

近年来,随着城市之间交通网的发展,穿山越江工程增多,如何越江是不可避免的问题。由于江面宽大、下游经常遭受洪水侵扰、河床泥沙冲淤频繁等因素,建造隧道有不阻碍江面通行、契合地层等优点,因此,盾构技术在穿江工程中获得广泛运用[1]。针对越江隧道的高水压问题,盾构隧道防水性能一直是设计、施工及运营关注的热点问题[2]。

管片自防水和接缝防水是盾构隧道防水体系中的2个重要组成部分[3],而接缝防水是整个隧道防水体系中的薄弱环节,防水密封垫是盾构管片接缝防水的主要型式,其防水性能决定着盾构隧道的整体防水能力。

针对防水密封垫的研究,现阶段主要采用数值分析和物理模型试验2种研究手段,相关研究主要集中在单道密封垫的防水性能。在数值模拟方面,雷震宇[4-5]、楚健[6]、张亚洲[7]等从密封垫的材料老化、加工制造差异、材料参数及施工安装过程表面工作状态的变化变动等角度,探究了密封垫的防水性能与耐久性能。在物理模型试验方面,黄星程[8]、董林伟[9]、谢宏明[10-11]等研究试验装置在错台工况下、装置材料变化下和地震作用下对接缝处密封垫防水性能的影响。

大直径盾构隧道在高水压工况和复杂地质条件下,单道密封垫越来越难满足工程的防水需求。因此,双道密封垫的相关研究日益受到重视。李雪[12]、张子新[13]、肖明清[14]等采用一字缝形式耐水压测试装置初步探讨双道密封垫防水体系的防水可能性。

在防水机理方面,欧洲防水界推崇“与其勉强设置双道密封垫,不如做好单道密封垫”[15]。但随着我国水下盾构隧道的趋势需求,单道密封垫“百年防水”的安全性有待研究。如单道密封垫受管片拼装误差、密封垫材料质量不合格等因素影响,导致密封垫防水性能下降,在高水压作用下管片接缝间有大概率发生渗漏水情况。同时,相比于精细化单道密封垫的设置,“双道密封垫是否存在相互作用机理”往往被学术界忽略。双道密封垫的外道失效后,管片外侧水会渗流入两道密封垫之间的空腔,进而在内外道密封垫间形成水压。在内道密封垫失效前,该水压将改变外道密封垫的变形与受力状态[16],在一定程度上可对外道密封垫的防水性能起到恢复作用,学者张亚洲将这一猜想的防水失效过程概括为“外水推挤-水体楔入-水体突破-自愈阶段”[17]。

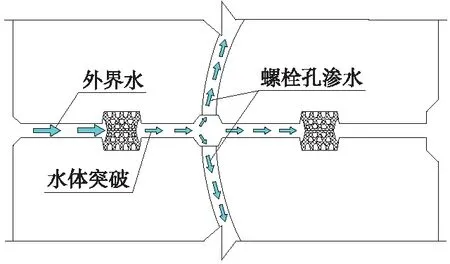

目前,工程中应用的双道密封垫均是分别布置在螺栓两侧,如南京扬子江隧道、汕头苏埃通道海底隧道、苏通GIL电力隧道。这种分布方式在考虑两道密封垫防水性能的同时,还要考虑螺栓孔密封的防水性能问题,而由于螺栓孔防水形式的局限[18],往往会导致螺栓孔防水性能成为整个防水体系的短板,致使内道密封垫无法发挥应有的防水功能,如图1所示。

图1 布置在螺栓两侧的双道密封垫渗水示意

综合上述问题,提出一种将双道密封垫间隔一定距离同时放于螺栓孔外侧的防水体系,但该防水体系的变形特性及防水性能尚不清晰。依托江阴靖江长江隧道工程,针对高水压作用下螺栓孔外侧间隔设置双道防水密封垫进行防水性能研究。根据所述推测,通过有限元软件比较外道密封垫存在受两侧水压作用后防水性能的变化,研究该新型防水体系的变形特性及防水性能,为其推广应用提供理论依据。

1 依托工程概况

江阴靖江长江隧道全长约11.8 km,其中,盾构段长4 952 m。该隧道在纵断面上呈“V”形,隧道穿越地层主要为粉质黏土层、粉细砂层,局部穿越淤泥质软弱土层等,河床地势起伏变化急剧,江中深槽300年一遇冲刷条件下隧道最小覆土厚度11 m。按300年一遇长江高水位计算,盾构隧道所承受的最大水压高达82 m水头。

该隧道外径15.5 m,内径14.2 m,分块方式为“7+2+1”,管片厚0.65 m。根据江阴靖江长江隧道的防水设防要求,在管片接缝张开8 mm、错台15 mm工况下,弹性橡胶密封垫在设计使用年限内能抵抗最高1.6 MPa的水压。管片接缝防水采用双道密封垫防水体系,为降低两道密封垫受压变形的相互影响,两道密封垫沟槽之间设置25 mm的间隔,中间橡胶止水条带为遇水膨胀材料,沟槽尺寸如图2所示。

图2 沟槽尺寸示意(单位:mm)

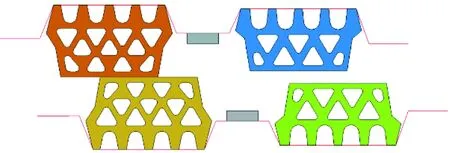

管片接缝上内外道密封垫沟槽深度不一致,外道深度达到17 mm,内道深度达到17.5 mm。在最不利工况(张开量8 mm)下,外道密封垫的设计压缩量(单侧)为9 mm,内道密封垫的设计压缩量(单侧)为6.5 mm。密封垫的压缩量越大,防水性能越强。外道密封垫作为防水主力,与水体直接接触,采用截面大的密封垫形式更加合理;内道密封垫则作为防水辅助与储备。在双道密封垫均满足防水要求的情况下,两道密封垫是按照防水性能外道大内道小的原则进行布置,尺寸如图3所示。

图3 密封垫尺寸构造示意(单位:mm)

2 仿真模拟

使用ABAQUS有限元软件对密封垫进行防水性能模拟,采用双道密封垫的最不利工况(张开8 mm,错台15 mm)进行模拟。在内道密封垫能抵挡空腔中1.6 MPa水压的前提下[14],重点研究外道密封垫从单侧水压作用到双侧水压作用过程中,外道密封垫的防水性能。

根据图3所示截面形式,对防水密封垫、遇水膨胀橡胶止水带和混凝土管片沟槽建立二维有限元模型,如图4所示。

图4 二维有限元模型

其中,管片沟槽采用刚体进行模拟,橡胶材料采用可变形实体单元进行模拟。

2.1 参数选取

该模型讨论研究重点为三元乙丙橡胶,有限元模拟过程中遇水膨胀橡胶与三元乙丙橡胶的参数选取一致。

本计算中采用的橡胶本构模型是模拟结果与实验较为接近的Yeoh三参数模型[19]。

其应变能势函数为

U(I1,I2)=C10(I1-3)+C20(I2-3)2+C30(I1-3)3

(1)

式中,U为应变势能;I1、I2为应变张量不变量;C10、C20、C30为橡胶材料参数,通过材料拉伸实验获得。在本次数值模拟中,C10取0.682 83,C20取-0.100 43,C30取0.031 34。

2.2 网格划分及接触设置

有限元模型采用四边形单元划分,如图5所示。

图5 网格划分

有限元模型中,密封垫孔洞设置为自接触,上下密封垫之间及密封垫与沟槽之间均设置为面接触,遇水膨胀橡胶止水条与沟槽之间设置为面接触,接触面法向采用硬接触,切向采用罚函数接触。密封垫失效时,发生渗水的路径可能有2种,即密封垫与沟槽之间的接触面和密封垫之间的接触面。选取这2种接触面作为接触应力的提取路径,可以一定程度上反映密封垫的防水性能优劣,接触提取位置如图6所示。

图6 密封垫接触提取位置

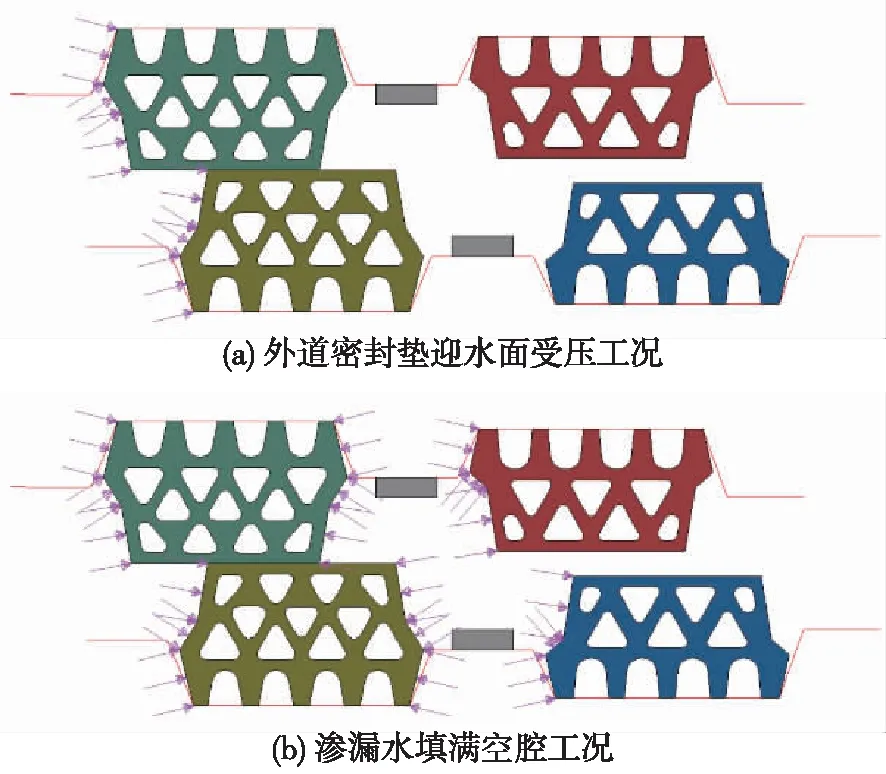

2.3 荷载施加方式

在管片接缝张开8 mm,错台15 mm工况下,以面荷载方式施加1.6 MPa水压于外道密封垫的迎水面,用以模拟外部水压对管片接缝外道密封垫的挤压作用。在此基础上,为探讨外道密封垫渗漏水过程中两道密封垫间的间隙水压变化对双道密封垫的挤压作用,以0.1 MPa为增量采用逐级加压的方式在外道密封垫背水面及内道密封垫迎水面施加间隙水压,直至1.6 MPa水压,如图7所示。

图7 荷载施加示意

3 计算结果及分析

3.1 密封垫变形形态

本文讨论张开8 mm,错台15 mm的管片接缝情况。此时密封垫在3种工况下的变形形态如图8所示。

图8 各工况下密封垫变形形态

由图8(a)无水压下变形形态可以发现,由于上下沟槽存在15 mm错台量,压缩18 mm后双道密封垫均出现具有逆时针趋势的扭曲变形。错台会引发密封垫压缩变形的不稳定。

当外道密封垫的迎水面受到瞬时水压后,外道密封垫向背水侧变形,密封垫脚部出现外翻现象。因为图8(b)中的扭曲变形趋势,在瞬时高水压作用下,外道密封垫逆时针扭曲变形加剧,且挤入双道密封垫的空腔。

由图8(c)所示,当水渗流入双道密封垫之间的空腔时,空腔内的逐级水压使双道密封垫反向变形,内道密封垫出现与图8(b)中外道密封垫相同的变形情况;在背水面水压作用下,外道密封垫扭曲变形的趋势得到缓解,密封垫预留孔槽被挤密且整体上应力云图均匀。

在整个防水(作用-失效-恢复)过程中,密封垫的接触面变形由整体倾斜到扭曲交错,密封垫脚部由失稳外翻到挤密稳定。

3.2 有效接触应力

李拼[20]等基于密封垫接触面上接触应力分布的不均性,将接触应力大于设计水压的一部分定义为“有效接触应力”,并将有效接触应力占整个接触面长度的比例定义为有效接触应力占比。

从数值模拟结果中提取密封垫与密封垫之间及密封垫与沟槽之间的接触应力,绘制出内道密封垫的有效接触应力图,如图9、图10所示。

图9 内道密封垫间接触应力

图10 内道密封垫与沟槽间接触应力

如图9、图10所示,在承受1.6 MPa水压情况下,内道密封垫之间的有效接触应力占比为24.3%,内道密封垫与沟槽之间的有效接触应力占比为12.95%,说明内道密封垫能够承受1.6 MPa水压作用而不发生渗漏。

在内道密封垫有效防水的前提下,双道密封垫防水体系的综合防水性能主要取决于外道密封垫的防水性能。依据图6所示的接触提取位置,提取不同工况下外道密封垫之间和外道密封垫与沟槽之间的接触应力值分布图,如图11、图12所示。

预应力钢丝绳的一端直接穿入端部锚具的开口,另一端通过张拉器进行张拉。采用对称张拉的原则,以防结构产生扭转、侧弯。张拉时从两侧向中间对称前进,钢丝绳布置如图5所示。

图11 外道密封垫间接触应力

由图11可知,管片接缝张开量8 mm,错台15 mm时,外道密封垫之间的最大接触应力表现为无水压工况<双侧(迎水面与背水面)受1.6 MPa水压作用工况<单侧(迎水面)受1.6 MPa水压作用工况(以下简称为“无水压工况”“单侧水压工况”和“双侧水压工况”)。结合图中绘出1.6 MPa设计防水线,单侧工况下有效接触应力相较于双侧工况来说更加“尖锐”,大多是突出点,多处间断;双侧工况下有效接触应力则是整体回归均衡且有所提升。

图12 外道密封垫与沟槽间接触应力

从图12可以发现,密封垫在受到不同级水压作用下接触应力的分布形式大致相似。相较于无水压工况的接触应力,单侧水压工况和双侧水压工况下,外道密封垫的防水接触应力均有大幅度提升。双侧水压工况下,密封垫之间的接触应力趋于均衡且整体提升。

前文对比了各种工况的最终受力状态下外道密封垫防水性能。除此之外,外道密封垫背水面受到的逐级水压对其防水性能的影响是动态的,故逐级加水压的相关防水参数具有研究价值。

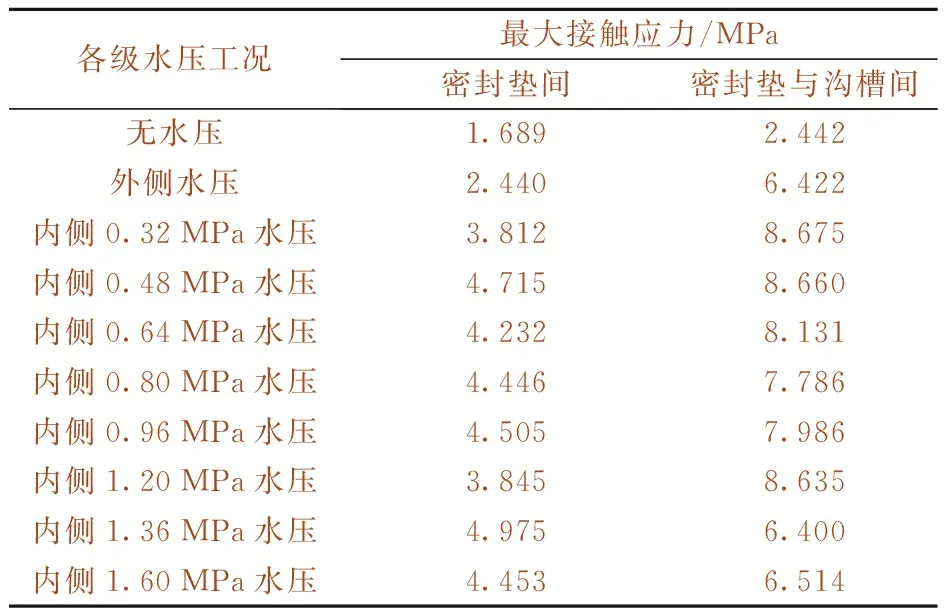

现提取密封垫与密封垫间及密封垫与沟槽间在逐级水压加载作用下的最大接触应力值,见表1。为探究逐级水压对接触应力的变化规律,将表1中数值绘成图13、图14。

由图13可知,外道密封垫之间的最大接触应力在背水面水压为1.36 MPa时最大。随着背水面水压逐级增加,密封垫与沟槽之间的最大接触应力表现为急剧上升后又在4.2 MPa附近波动。

表1 各级水压作用下外道密封垫最大接触应力

图13 外道密封垫间最大接触应力

图14 外道密封垫与沟槽间最大接触应力

如图14所示,外道密封垫与沟槽之间的最大接触应力在背水侧水压0.32 MPa之前提升迅速,随后保持波动稳定,至1.36 MPa出现小幅下降。

3.3 有效接触应力占比

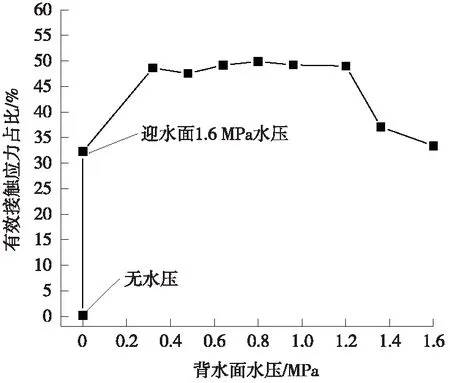

有效接触应力所覆盖的接触位置在总接触面上的占比被称作“有效接触应力占比”。整理出密封垫与密封垫间及密封垫与沟槽间在逐级水压加载作用下的有效接触应力占比,如表2所示。为更清晰地表达,将表2各级水压作用下有效接触应力占比绘制为图15、图16。

表2 各级水压作用下外道密封垫有效接触应力占比

图15 外道密封垫间有效接触应力占比

如图15所示,外道密封垫背水侧受到水压0.32 MPa后,密封垫之间的有效接触应力占比提升33.67%。但随着背水侧水压的逐级增加,期间有效接触应力占比小幅度波动;背水侧水压增加至1.2 MPa后,有效接触应力占比有所降低。整个背水面水压施加过程中有效接触应力占比大于迎水面水压作用下的有效接触应力。

图16 外道密封垫与沟槽间有效接触应力占比

由图16可知,背水面水压施加后密封垫与沟槽之间的有效接触应力占比明显降低,在背水面水压增加至0.48 MPa过程中,有效接触应力占比呈现大幅度波动,最大至17.79%,最小至10.32%;随着背水面水压继续增加,有效接触应力占比降低至6%并保持小幅度波动。

4 防水试验

4.1 试验准备

对双道密封垫进行防水试验研究,试验装置如图17所示。

图17 全自动拼装试验装置

该装置为全自动拼装试验一体化装置,由试验模具、自动化液压拼装装置、全自动水压加载装置、精密水压表、注水排水管等部分组成。该装置可达到0.01 MPa的精度,同时通过传感器读取双道密封垫所受水压情况。试验模具模拟盾构管片接缝处沟槽尺寸,可根据实际工程选取合适的模具,模具如图18所示。图18中为双道密封垫通过粘结剂固定于模具上24 h后;试验模具装入自动化拼装液压装置,已摆置为错台量15 mm的工况。

图18 准备试验模具

4.2 试验过程

如图18所示,先达到预期错台量15 mm,然后使用液压装置自动拼装模具,通过8 mm垫片标定至预期张开量。控制自动化水压加载装置注水,以0.1 MPa为一级展开加载,每一级等待5 min,若水压保持稳定,则开始下一级加压。在达到设计水压后,稳定水压达到24 h以上。后续观察,若无渗漏水,则按照之前方法继续逐级加压,直至渗漏水情况发生,说明双道密封垫防水失效,即此时水压为该工况下双道密封垫耐水水压。

4.3 试验结果

在最不利工况下(张开8 mm,错台15 mm),单道密封垫与双道密封垫的耐水压试验结果如表3所示。

表3 耐水压试验结果

根据单道密封垫与双道密封垫的耐水压试验结果,相较于单道情况下,双道间隔式布置中的外道密封垫耐水压有13.33%~16.67%的提升。同一种密封垫在同一工况下的耐水压值也会存在些许波动,但是均在0.1~0.2 MPa之间。这是受试样加工误差、拼装误差、密封垫与沟槽粘结情况等不确定因素影响。

5 综合评价分析

5.1 数值模拟综合分析

通过数值模拟,得出变形形态图和有效接触应力及占比。变形形态图直观描述了密封垫受水压作用下的大致趋势,接触应力反映出不同工况下接触面的变化规律和有效接触应力位置。

结合最大有效接触应力与有效接触应力占比变化趋势发现,在整个防水(作用-失效-恢复)过程中,外道密封垫之间的防水性能在背水面水压达到0.48 MPa前获得大幅度提升,在背水面水压达到1.36 MPa前维持小幅度波动稳定,在背水面水压达到1.6 MPa前出现下降趋势;与此同时,外道密封垫与沟槽之间的有效接触应力在背水面水压达到0.48 MPa前出现不断波动但整体稳定,在背水面水压达到0.96 MPa前出现占比急剧下降但最大值保持不变的情况,在背水面水压达到1.6 MPa前接触应力最大值略微下降,但有效接触应力占比保持稳定。对照变形形态图发现,随着背水面水压不断增加时,外道密封垫间接触面贴合紧密,表现出接触面最大接触应力降低而有效接触应力占比提升;但随着背水面水压的逐级增加,外道密封垫与沟槽之间的接触面贴合紧密但接触面积降低,表现出接触面最大接触应力提升而有效接触应力占比降低。

在外道密封垫背水面逐级受压过程中,密封垫的孔洞逐渐闭合,密封垫之间的接触面呈现波浪形咬合,外道上下密封垫形成一个连续的整体。在接触应力图表中呈现最大接触应力降低,整体接触应力提升。与单侧工况下的失稳变形不同,该阶段中密封垫脚部出现向迎水面变形趋势,相邻脚部之间挤压程度加深。由表1、表2所示,密封垫最大接触应力提升72%左右并稳定,有效接触应力占比降低约55%。图12表现为外道密封垫与沟槽之间的接触应力更加集中。

5.2 防水试验与仿真结果对比分析

通过对比外道密封垫截面在单道布置形式、双道间隔布置形式的试验结果可以看出,外道密封垫发生渗漏水后,水流入双道密封垫之间的空腔会对外道密封垫防水性能起到强化作用。试验结果与仿真结果图11、图12所示相近,双道间隔设置形式的外道密封垫会因空腔中的水压而得到一定程度的防水性能提升。

综上,在水渗流入双道密封垫之间的空腔后,背水面的逐级水压会对接触应力产生提升,如仿真模拟中背水水压达到0.32 MPa时,密封垫间的防水性能提升33.67%,故在此刻极有可能阻止外部水继续渗入。若外道水压侵入导致背水水压逐级提升,外道密封垫脚部与沟槽的接触面长度降低,接触应力提升。在外部因素的扰动下,密封垫与沟槽可能形成新的渗漏水路径。

6 结论

依托江阴靖江长江隧道工程,设计了一种分布在螺栓孔外侧间隔布置的新型密封垫防水体系,建立高水压作用下盾构管片接缝防水模型,模拟外部水压渗流入双道密封垫之间空腔后形成水压作用的工况。综合仿真模拟得到的变形图和有效接触应力数据,开展防水试验同步验证,对外道密封垫在背水面逐级水压作用下的防水性能进行评价,得出以下结论。

(1)外道密封垫受到水压作用后的有效接触应力优于无水压作用工况。对比单侧工况和双侧工况下的接触应力可以发现,背水面1.6 MPa水压会整体提升密封垫间的接触应力,也会强化密封垫与沟槽之间局部位置的接触应力,两道密封垫间的水压对外道密封垫防水性能有明显提升。

(2)外道密封垫在背水面逐级水压作用下,外道密封垫的防水性能有提升。当水渗流过密封垫间的接触面,极有可能在背水面水压达到0.48 MPa后,渗漏水缝隙会因双侧水压作用而闭合。

(3)耐水压试验得出的结果与仿真结果相似,结果均表明:较于同截面的单道密封垫形式,螺栓孔外侧间隔式设置的双道密封垫中外道密封垫防水性能可获得一定程度提升。

(4)水渗流入双道之间的空腔过程是动态的,故本模拟通过在背水面逐级加压方式来模拟。可以发现外道密封垫两侧水压变化对其防水性能的改变,尤其在背水面水压逐级增加过程中,密封垫之间和密封垫与沟槽间的性能变化,从而推测外道密封垫与沟槽之间的接触面可能是防水薄弱关键点。可通过更细致的数值模拟和防水试验进一步探究。