风电用高强度螺栓常见断裂原因分析

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

高强度螺栓在风力发电机上的应用十分广泛。叶片、塔筒、齿轮箱、控制系统等关键部件的联接和锁紧均采用高强度螺栓,因此,保证这些联接紧固件的正常运行,是风力发电机系统正常运行的重要条件。本文利用现代检测手段对上述部位断裂的高强度螺栓进行了综合检测,通过对断裂原因的分析讨论,总结出风电用高强度螺栓断裂的常见原因有:螺栓机械性能不合格、螺栓机械加工质量不符合要求、热处理制度不合理、加工工序不合理、原材料存在碳偏析、装配扭矩过大、表面脱碳等,为关键部位联接螺栓的设计、加工和安装提供了合理的依据。

1 机械加工质量引起螺栓断裂(风电叶片联接螺栓)

1.1 样品性能测试及断口分析

所选螺栓样品材质为42CrMoA,强度等级为10.9级的风电叶片联接螺栓。从图1所示的宏观图片及图2的断口分析图片看,断口为典型的疲劳断口,断口无缩颈。通过对断裂螺栓进行失效分析,认为螺栓表面加工质量差,刀痕明显,螺纹根部留下的刀痕是螺栓断裂的主要原因。

图1 断口宏观照片

表1 主要化学成分分析wt%

从表1可以看出,除C含量较标准值稍微偏低外,其他化学成分含量均在标准范围内,不影响螺栓性能。

表2 力学性能测试

从表2可以看出,样品各项力学性能均优于标准值。

表3 硬度均匀性检测结果(HV0.3)

硬度均匀性检测结果(见表3)表明,样品硬度均匀性较好,符合标准要求。

表4 金相分析

样品晶粒度及金相组织均合格(见表4)。

1.2 分析、讨论与建议

螺栓的化学成分、力学性能、硬度均匀性、金相组织、晶粒度均合格。从SEM扫描电镜照片(见图2)来看,螺栓的断裂是从螺纹根部启裂,逐渐扩展,最后发生断裂,断裂方式为多源疲劳断裂。从宏观照片(见图1)上分析,螺栓的表面可见明显刀痕,带有加工刀痕的螺栓圆棒直接由滚丝机挤压成型加工螺纹,但未完全消除刀痕,这些刀痕在螺纹底部形成应力集中,在使用过程中产生疲劳源,从而发生断裂。

建议提高螺栓表面加工质量,在滚制螺纹前保证螺栓的表面粗糙度达到要求。

2 预紧力过大导致螺栓断裂(齿轮箱联接螺栓)

2.1 样品性能测试及断口分析

所选螺栓样品材质为42CrMoA,强度等级为12.9级。通过宏观、微观金相、力学性能、断口分析等检测,分别对断裂(D-1)和同批完好螺栓(W-1)进行了分析,断裂螺栓有缩颈情况,螺栓表面无脱碳,分析认为该螺栓断裂为预紧力过大造成。

表5 主要化学成分分析 (标准值参照表1)wt%

从表5可以看出,样品化学成分测试值均在标准范围内。

表6 力学性能测试

从表6可以看出,除断裂(D-1)螺栓样品拉伸试验未做外,其他拉伸及硬度性能均符合要求。

2.2 分析、讨论与建议

螺栓的化学成分、力学性能、硬度均匀性(见图3)、金相(见表7)等结果均合格。从螺栓宏观形貌(见图4)发现断裂处有缩颈现象,且从断口SEM照片(见图5)上看,均为韧性断口,综合分析判断该螺栓为预紧力过大造成螺栓损伤,并在运行后扩展断裂。建议在螺栓把紧时采用预紧扳手,同时预紧力要达到标准的要求。

表7 金相分析

3 热处理制度不合理造成的螺栓断裂(穿心螺杆断裂)

3.1 样品性能测试及断口分析

所选螺栓样品材质为42CrMo,强度等级为8.8级。通过对断裂螺栓进行化学成分、力学性能、金相分析、断口分析等检测,发现螺栓显微组织为上贝氏体组织,检测人员认为:该螺栓由于显微组织不正常,导致螺栓力学性能下降,造成失效。

3.2 分析、讨论与建议

螺栓化学成分合格(见表8),断口分析时发现瞬断区呈解理断裂形貌(见图7),硬度均匀性(见表9),金相分析(见表10、图6)表明螺栓显微组织为上贝氏体。螺栓组织不正常是螺栓断裂的主要原因。

表8 主要化学成分分析 (标准值参照表1)wt%

表9 硬度均匀性(HV0.3)

表10 金相分析

上贝氏体形成于贝氏体转变区较高温度范围内,中、高碳钢大约在350~550℃之间形成。上贝氏体的形成温度较高,铁素体条粗大,碳的过饱和度低,因而强度和硬度较低。另外,碳化物颗粒粗大,且呈断续条状分布于铁素体条间,铁素体条和碳化物的分布具有明显的方向性,这种组织状态使铁素体条间易产生脆断,同时铁素体条本身也可能成为裂纹扩展的路径。所以上贝氏体的冲击韧性较低。

因此,在工程材料中一般应避免上贝氏体组织的形成[1]。在螺栓热处理时,要注意控制好热处理温度和保温时间,避免产生组织异常的情况,从而导致螺栓断裂。

4 加工工序倒置(导致风电叶片联接螺栓断裂)

4.1 样品性能测试及断口分析

所选螺栓样品材质为42CrMoA,强度等级为10.9级的风电叶片联接螺栓。由于螺栓加工工序倒置,致使螺纹流线遭到破坏,削弱螺纹强度,最后从螺纹根部的刀痕处断裂。

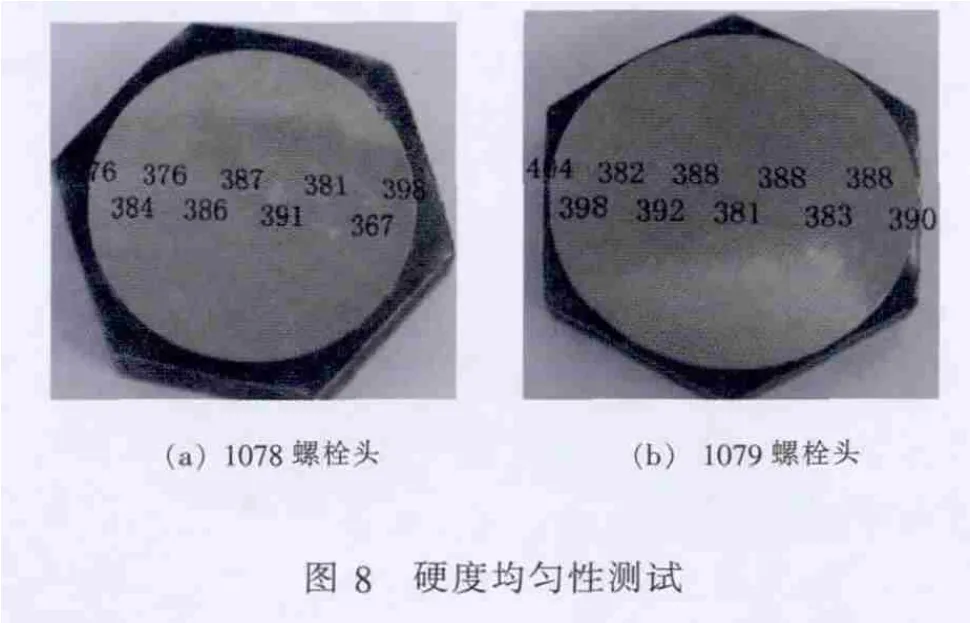

4.2 分析讨论

螺栓的化学成分(见表11)、力学性能、硬度均匀性(见图8)、金相组织(见表12)均合格。从SEM扫描电镜结果(见图10)来看,螺栓的断裂是从螺纹根部启裂,逐渐扩展,最后发生断裂,断裂方式为多源疲劳断裂,刀痕是疲劳源萌生地。将1078#螺栓的螺纹根部与其他批次的组织形态进行比较,1078#没有明显辊轧的方向性(见图9),分析原因为:厂家没有采用辊丝机加工螺纹,而是在完成热处理后采用其他机械方法加工,这种方式会切断轧制流线组织,削弱螺纹的强度,同时刀具在加工过程中的磨损和振动会导致螺纹及根部加工不均匀,在运行过程中各螺纹的受力不均匀,导致螺纹根部启裂。

表11 主要化学成分分析(标准值参照表1)wt%

表11中,样品1078为断裂螺栓,样品1079为完好螺栓。

表12 金相分析

5 结论与建议

通过对上文4种失效情况的分析讨论,总结出风电高强度螺栓断裂原因有以下几种:

(1)螺栓的机械加工表面未达到规范要求,存留有较深刀痕,在辊制螺纹后仍未消除,最后在螺纹根部产生应力集中,导致螺栓断裂;

(2)在风机装配时,安装人员未按要求用预紧扳手对螺栓进行装配,导致装配时螺栓因预紧力过大产生缩颈,螺纹根部因应力集中产生裂纹,导致螺栓断裂;

(3)螺栓因热处理制度不合理显微组织不正常,致使螺栓强度和韧性下降,加之螺栓表面加工质量不符合要求,从应力集中部位启裂;

(4)高强度螺栓在加工螺纹时通常采用辊制螺纹,辊制螺纹这一工序应在完成热处理之后进行,才能保证螺纹有足够的压应力,不易产生裂纹,而如果采用车床加工螺纹,会破坏螺纹流线,降低螺纹强度,且极易留下加工痕迹,从而导致裂纹从加工痕迹处启裂。

另外,从相关文献中还搜集了以下2种常见的螺栓失效形式:

(1)螺栓材料成分偏析,受载后产生脆性断裂和横向内裂纹,最终导致螺栓断裂[2];

(2)螺栓表面有脱碳层,降低了螺栓表面的强度,裂纹源产生在脱碳层上[3];

要避免风电用高强度螺栓断裂,应从螺栓原材料、机械加工、热处理、螺纹加工、无损检查和装配等各个环节着手。控制原材料成分偏析,机械加工质量要符合规范要求,严格把好热处理过程中的控温、保温环节,严格按照规范要求的加工工序进行螺纹加工,要采用可读数的力矩扳手进行螺栓装配。关键部位的螺栓应逐件进行无损检查,确保其未带缺陷运行。

[1]崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨工业大学出版社,1998

[2]曾振鹏.高强度螺栓断裂分析[J].理化检验:物理分册,2002,(12):559-561

[3]韩志良,马红卫,丁燕君.高强度螺栓断裂失效分析[J].理化检验:物理分册,2003,(9):477-480