基于冷却水温求解的凝汽器全三维数值模拟

吴银钧,张莉,程器,姚秀平

(上海电力学院 能源与机械工程学院,上海, 200090)

基于冷却水温求解的凝汽器全三维数值模拟

吴银钧,张莉,程器,姚秀平

(上海电力学院 能源与机械工程学院,上海, 200090)

文章通过求解与凝汽器壳侧传热相耦合的冷却水温的微分方程,实现了基于冷却水温求解的凝汽器全三维计算,计算模型更接近真实的物理模型。对某600 MW机组凝汽器的计算表明,计算结果可以展现出凝汽器壳侧蒸汽流动换热以及冷却水温分布的三维性,计算结果更为合理。

凝汽器,冷却水温,三维,数值模拟

1 前言

凝汽器是一种伴随工质相变换热过程的特殊换热器,其流动与传热现象甚为复杂:一方面,随着蒸汽的凝结,凝汽器壳侧介质的速度、压力、空气浓度以及管侧冷却水温等参数不断变化;另一方面,上述参数的变化反过来又会影响凝汽器壳侧各处的传热系数、热负荷以及蒸汽的凝结。可以说,凝汽器内的传热过程是一个多参数耦合的非线性凝结传热问题[1]。其中,冷却水温度沿轴向的变化是引起凝汽器壳侧流动和传热呈现出三维特性的主要因素。

要对这一复杂传热过程进行准确、合理的求解,研究人员一直在做着不懈的努力,以期能对凝汽器的设计、改造和运行起到更好的指导作用。目前,随着计算机技术的发展,国内已陆续实现了凝汽器的一维、二维、准三维和全三维的数值计算[2-5]。但是,仔细分析国内凝汽器全三维数值计算的文献资料发现,在凝汽器各处热负荷的计算过程中,多数文献对于热负荷公式Q=-kA(Tmix-Twater)中传热系数k的计算均给出明确的分析,而对于冷却水温Twater的求解仅仅是笼统地解释为满足热平衡方程,并没有明确地给出冷却水温的计算思路和方法。事实上,由于凝汽器内部传热问题的非线性,冷却水温的求解是否准确,不仅直接影响着热负荷的计算,而且对于凝汽器各处传热系数的计算也有着间接的影响,并最终影响到热负荷的计算。因此,为了让凝汽器的全三维计算结果更加合理,有必要推敲和研究凝汽器全三维计算中管侧冷却水温的计算。

本文即是在实现凝汽器全三维计算过程中,在保证局部蒸汽放热与冷却水吸热热平衡的基础上,确立出冷却水温求解的微分方程,并在Fluent计算平台上,通过UDS(用户自定义标量方程)求解程序的编写和加载,实现了基于冷却水温求解的凝汽器全三维计算,使凝汽器的全三维计算更为合理。

2 数值方法

2.1 物理模型及控制方程

凝汽器壳侧的蒸汽流动是发生在冷却管束间的多组分介质凝结的三维流动。为了实现凝汽器内流动传热现象的数值模拟,之前的大量文献已对凝汽器内的流动传热进行了合理的假设,并建立了相应的控制方程[6]。所建立的控制方程包括:蒸汽空气混合物的连续性方程、动量方程、湍流模型以及空气浓度方程,在笛卡尔直角坐标系下,上述方程的统一形式见式 (1)。

当然为了保证控制方程的封闭性,数值计算过程中还需补充一些必要的关系式,如局部传热量计算式、各传热环节的表面换热系数实验关联式以及管束区蒸汽流动分布阻力关系式等。鉴于本文的凝汽器数值计算中涉及的这些内容与之前的文献无异,故不再赘述。

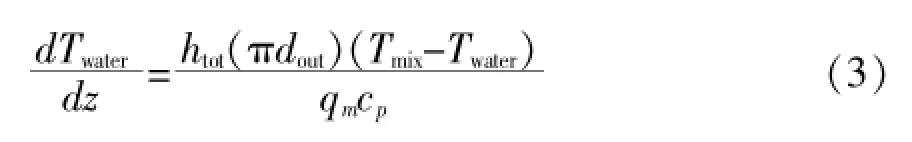

2.2 冷却水温微分方程

本文的数值计算重点是确立能够在Fluent计算平台上求解的冷却水温微分方程。考虑到局部位置上蒸汽放热与冷却水吸热的热平衡,可列出式(2)。

其中,等式左侧为局部位置上冷却水的吸热量,等式右侧为局部位置上蒸汽与冷却水之间的传热量。

式中:

Twater—冷却水水温;

Tmix—蒸汽空气混合物的温度;

k—当地传热系数;

z—冷却水管长方向坐标;

dout—冷却管外径;

qm—单根冷却管内的质量流量;

cp—冷却水定压比热。

将式(2)进行整理,即可得到求解冷却水温沿轴向变化的微分方程式 (3)。

对比Fluent可求解的多种用户自定义标量方程形式发现,式(3)与式(4)具有类似的方程形式。

式中:

ρu—自定义标量方程的对流项;

Γ—扩散项;

Sφ—源项。

将式(4)中的变量φ取冷却水温Twater,同时方程中对应的对流项、扩散项和源项分别设为1,0,,则该冷却水温求解的微分方程即可转变为可在Fluent中求解的自定义标量方程。

3 数值计算方法实施的验证

凝汽器是一个非常庞大的换热设备,很难对凝汽器实体进行实验来检验计算的正确性。作者所在课题组的其他成员曾对有实验数据的某一凝汽器二维模型进行数值计算,验证了凝汽器数值计算方法和实施过程的准确性[7]。本文工作是前期工作的延续,继续沿用前期工作中的凝汽器数值计算的基本方法和实施步骤,在此不再单独进行数值计算的验证。

4 数值模拟的实现

4.1 计算对象简介

本文选取某600 MW亚临界发电机组凝汽器为计算对象。该机组凝汽器为双背压、单流程凝汽器,高、低压凝汽器具有相同的几何结构,每个凝汽器内布置有两个对称的管束区,每个管束区有独立的空冷区和抽气口,凝汽器被隔板隔成14个汽室。凝汽器横断面的几何示意图见图1。

4.2 网格划分及边界条件

对该机组的低压凝汽器进行几何建模,并进行网格划分结构的对称性,模型所有区域均采用六面体网格,网格数为415 732,网格划分如图1所示。

图1 凝汽器网格划分示意图

计算中根据凝汽器的设计工况以及凝汽器真空严密性的情况,对进口边界、出口边界、固体壁面等进行了边界条件设置。

4.3 冷却水温的UDS程序编写和加载

在Fluent计算平台,对冷却水温微分方程的对流项、扩散项、源项进行UDS程序的编写和加载,设置冷却水入口温度边界条件,并将出口水温做单向化处理,即可完成耦合凝汽器壳侧换热的冷却水温沿轴向变化的计算。将计算所得的冷却水温用于凝汽器的三维计算,即实现了基于冷却水温求解的凝汽器全三维数值模拟。

5 计算结果分析

采用前面所述的方法,对计算对象完成了基于冷却水温微分方程求解的凝汽器三维数值模拟工作,得到了凝汽器壳侧速度、压力、空气浓度、传热系数、凝结率以及冷却水温的分布等参数的分布。

5.1 冷却水温升分布

图2显示出了求解得到的凝汽器冷却水温整体分布情况。从图中可以看出,冷却水温沿流动方向逐渐升高,表现出明显的三维性。同时,管束区上方的冷却水温度略高于下方,中心空冷区冷却水温度升高不明显。图3进一步展示了凝汽器第1、7、14汽室中截面的冷却水温升分布情况。从图中可以看到,在横截面上,冷却水温从管束区外围向管束区内部不断降低。在管束区部分区域,冷却水温升较大;在空冷区,冷却水温升接近为零,该区域几乎起不到凝结蒸汽的作用;而在冷却水流动方向上,冷却水温沿轴向上的变化非常明显。

图2 凝汽器整体冷却水温分布图 (℃)

图3 各汽室中截面冷却水温升分布图(℃)

对数值模拟结果进行数据提取,得到的冷却水平均出口水温约为24.18℃,温升约为4.18℃。而在额定工况下,该凝汽器冷却水设计温升为10℃,单个凝汽器温升约为5℃,表明数值模拟结果与设计值基本吻合,这在一定程度上验证了本文关于冷却水温求解的正确性。

5.2 凝汽器壳侧的流动与传热特性

在凝汽器中,冷却水的温升情况与凝汽器壳侧的蒸汽换热相耦合,冷却水温的合理准确计算能更进一步地保证凝汽器壳侧蒸汽换热的合理性。5.2.1凝汽器壳侧的流动分析

图4为凝汽器壳侧第1、7、14汽室中截面的速度、压力分布图。从图中可以看出,在凝汽器横截面上,进入凝汽器的蒸汽以较高的流速包绕着管束外围,然后进入管束区进行凝结,随着蒸汽凝结,蒸汽的流动速度降低,压力也同时降低。在图中,各汽室内蒸汽在截面上的流速没有太大差别,各汽室压力分布也没有明显的不同,但仔细分析计算得到的凝汽器各处蒸汽流速数据会发现,凝汽器壳侧各处的蒸汽都存在着一定的沿轴向的速度,表现出蒸汽整体上有从后面汽室流向前面汽室的趋势,表明进入各汽室的蒸汽流量不同,从而反映出了凝汽器壳侧流动的三维特性。而这样的三维性也在后面的传热分析中找到了原因。

5.2.2 凝汽器壳侧的传热分析

图5~图7分别为凝汽器壳侧各汽室内传热系数、凝结速率和空气浓度分布情况。

从图5~图7可以看出,在凝汽器横截面上,计算得到的壳侧蒸汽的换热情况表现出一定的合理性。传热系数在管束区外围达到最大值,随着蒸汽不断向管束区流动、凝结,空气浓度不断升高,传热系数不断降低,并在空冷区达到最小;凝结速率分布有着与传热系数相对应的分布趋势。传热系数和凝结速率较大的区域与前面冷却水温的分布规律也相匹配,在此处由于传热效果较好,冷却水温升相应的也较大。与此同时,空气浓度的分布也表现出了蒸汽在流动进程中不断凝结的过程。

在轴向方向上,从图5不同汽室的传热系数分布和图7的空气浓度分布来看,各汽室参数的分布差别不大,似乎蒸汽侧的换热也没有表现出明显的三维特性。但观察图6的凝结速率分布,从图中很容易地看出壳侧蒸汽换热的三维性,即各汽室的凝结速率明显不同,沿冷却水流动方向,凝结速率逐步减少。分析其中原因,是因为冷却水温沿流动方向不断提升,降低了冷却水与蒸汽的温差,也影响了当地的传热量,因此当地凝结速率减少。但是,由于蒸汽在凝汽器中流动时会自动形成流量平衡,即趋于流向传热量大、凝结阻力小的地方。因此,传热量大、凝结速率高的前面的汽室流进了更多的蒸汽,而流入后面汽室的蒸汽流量相对较少。当然,前面的汽室也完成了比后面汽室更多的蒸汽凝结的任务,最终,通过各汽室凝结速率的调整,使得各汽室在蒸汽流量的分配上进行平衡调配,达到凝汽器各汽室压力、传热系数、空气浓度比较平衡的局面。

图5 各汽室中截面传热系数分布图 (W/m2·℃)

图6 各汽室中截面凝结速率分布图 (kg/m2)

图7 各汽室中截面空气浓度分布

6 结论

凝汽器内蒸汽的热量由冷却水带走,冷却水的升温与蒸汽的凝结相耦合,因此,有必要采用能够表达这一物理现象的计算模型来求解凝汽器中的流动与换热。文章对冷却水建立局部热平衡式,得到与蒸汽凝结相耦合的冷却水温微分方程,并将该方程的求解并入凝汽器壳侧蒸汽换热的计算中。对某600 MW机组凝汽器的计算表明,计算结果可以展现出凝汽器壳侧蒸汽流动换热以及冷却水温分布的三维性,计算结果更为合理。文章表明基于冷却水温求解的凝汽器全三维计算可以更好地模拟凝汽器壳侧蒸汽的流动传热现象,有助于研究人员了解凝汽器内蒸汽的流动传热情况,从而更好地推动凝汽器技术的进步与发展。

[1]张卓澄.大型电站凝汽器[M].北京:机械工业出版社,1993: 68-71

[2]Spalding D B.The calculation of free-convertion phenomenon in gas-liquid mixtures[J].ICHMT Seminar Dubrovnil,1967

[3]X iuping Y,et al.Numerical simulation of the steam flow field and heat transfer behavior of a pow er plant condenser [C].Multiphase Flow and Heat Transfer,Third Int.Symposium,1993,(1):225-232

[4]黄兴华,沈坤全,史剑戟,等.电站凝汽器蒸汽流动和换热的数值模拟[J].动力工程,1998,(3):80-87,97

[5]俞茂铮,姚秀平,汪国山,等.大型功率汽轮机凝汽器汽相流动与传热特性的数值分析[J].动力工程,1995,(6):42-49

[6]汪国山.电站凝汽器热力性能数值仿真及其应用[M].北京:中国电力出版社,2010:15-21

[7]王思平.污垢对凝汽器及汽轮机组性能影响的数值分析[D].上海:上海电力学院,2013:22-26

图19 高压阀布置示意图

图20 高压阀阀芯结构图

7 结论

东汽自主大型核电汽轮机高压和中压通流均为单流方式,整缸的通流效率比双分流高压缸效率有较大提高。高中压和低压整个通流部分运用当代先进的设计理念和方法进行设计,确保了机组具有当代汽轮机的最高通流效率。低压模块采用具有世界先进水平并经过专项试验验证的目前国内最大排汽面积的1 828 mm末级叶片。采用高中压合缸、低压内缸落地和弹性基础的成熟技术,所有部件的设计方案安全、可靠、高效,总体布局合理、简洁,具有良好的可维护性。

参考文献

[1]卫栋梁,李曦滨,张晓波,等.东方1 000 MW~1 800 MW半速核电汽轮机的热力设计特点[J].东方汽轮机,2009(特):15-19

[2]卢平,李熇,刘东旗.CAP1400半转速核电汽轮机低压缸支撑方式分析[J].热力透平,2012,41(1):26-30

[3]陈娟,徐大懋.核电汽轮机特点及选型[J].热能动力工程, 2010,25(4):459-462

[4]杨晓辉,单世超.核电汽轮机选型关键问题分析[J].汽轮机技术,2007,46(1):5-7

3D NumericalSimulation of Steam Condensers Based on Solving the Equation of Temperature of Cooling Water

Wu Yinjun,Zhang Li,Cheng Qi,Yao Xiuping

(College of Energy and Mechanical Engineering,ShanghaiUniversity of Electric Power,Shanghai,200090)

By solving the differential equation of the temperature of cooling water coupling with the heat transfer on the shell-side of the condenser,a 3D numerical simulation of steam condenser was accomplished,and the calculationmodelwas closer to the real physicalmodel.The calculation results of a 600 MW condenser showed that the calculation results could display the 3D nature of the steam flow and heat transfer on the shell-side of the the temperature of condenser and the distribution of the temperature of coolingwater.The calculation resultsweremore reasonable.

condenser,temperature of cooling water,3D,numerical simulation

TK264

:A

:1674-9987(2014)01-0007-06

上海市科委专项科研项目 (编号:11DZ2210500,12DZ2280300)。

吴银钧 (1989-),男,江苏南通人,上海电力学院能源与机械工程学院硕士。