5.5MW风机前机架的铸造研究

甄立军,刘建勇,张昊伟,吴协正,肖远余

(东方汽轮机有限公司,四川德阳,618000)

5.5MW风机前机架的铸造研究

甄立军,刘建勇,张昊伟,吴协正,肖远余

(东方汽轮机有限公司,四川德阳,618000)

5.5 MW风电是公司开发的新产品,前机架重量最重,浇铸铁水93 t,铸件重量72 t,是目前事业部生产的单件最重、尺寸最大的铸铁件。文章详细叙述了在熔炼设备、厂房高度、吊车等条件有限的情况下,通过精心设计工艺,开创性地在砂芯内部设计浇铸系统,以增加铸件的有效吃砂量,减少砂箱尺寸,减轻起吊重量;在没有任何资料的前提下,通过软件模拟,对各种方案进行对比,比较精确地设计了冒口、浇口、冷铁;通过精确地控制熔炼过程操作,完成多包同时球化93 t铁水,最大化地调整有限生产的生产设备,圆满地完成了前机架的生产任务过程。

有效吃砂量,计算机模拟

0 引言

按照公司的研发计划,与欧洲著名的设计公司联合试制2台5.5 MW风机,我方主要负责制造,外方主要负责设计。根据公司的要求,铸造事业部作为公司出机配套单位之一,担任风机的前机架、轮毂、主轴、主轴座铸件的生产重任,其中前机架重量最重,浇铸铁水93 t,铸件重量72 t,是目前事业部生产的单件最重、尺寸最大的铸铁件。前机架属于风力机组的关键部件,所有的部件都装配在前机架上,包括齿轮箱、主轴座、主轴、发电机等,前机架要求按照欧洲标准全部超声波探伤,不能有超标的缺陷,要求非常高。

1 生产前机架存在的问题

新建铸铁车间考虑了公司的发展,主要考虑大量生产3 MW以下的风机铸件。模型工段的生产条件:吊车10 t、工段最大门6 m宽。铸铁车间现有的生产条件为:吊车75 t(最大起吊重量90 t)、造型地坑2.5 m、浇铸地坑3 m、车间大门6 m宽;熔炼设备:30 t保温炉1台、12 t熔炼炉1台 (一拖二)、15 t电炉1台、5 t电炉1台。所有熔炼设备超负荷运行刚好能出铁水95 t。所有的工艺设计必须符合以上设备的要求,否则产品设计就不能实现。

前机架尺寸为6 000 mm×5 000 mm×5 000 mm,铸件浇铸完以后刚好能出车间大门,在接受公司的任务以后,结合车间现有设备进行全面的风险评估,认为只要采取适合的工艺方案,通过铸造工艺攻关,基本上可以把砂型、砂芯的起吊重量控制在90 t以内。需要解决的问题是:(1)由于受车间大门和起吊重量的限制,砂箱的尺寸控制在6.5m×6m×0.5m,由于采用组合形式,砂箱的刚性比较差,起吊的时候变性比较大,容易引起砂型 (芯)开裂;(2)铸件的高度是6 m,加上底盖箱,铁水的压头最少有7 m,底部砂型承受50 t/m2的压力;(3)铁水的流动性很好,所以跑火的风险也非常大;(4)工艺设计时浇铸重量必须控制在90 t以内;(5)浇铸场地的所有设备设施在生产过程中不能出现任何故障;(6)模型制作方面:欧洲协作单位是一家设计公司,图纸的设计都是先有了三维模型,再从模型上投影而成图纸,基本上没有考虑到实际生产要求是需要型线过渡的,给模型的制作带来非常大的困难,很多地方都没有尺寸,都是在Pro/e模型上切刨出来,过渡的地方没有完整的尺寸,都是在三维模型上实测出来的。模型制作时间创纪录地达到4个月时间。

2 工艺参数的选取

2.1 浇铸位置的选取

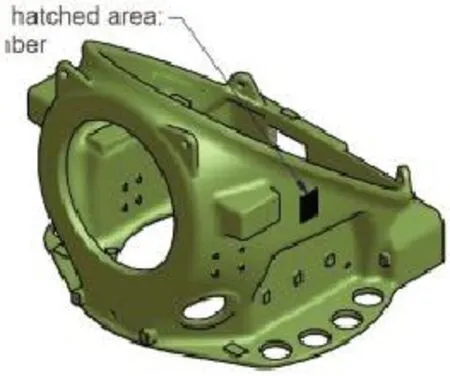

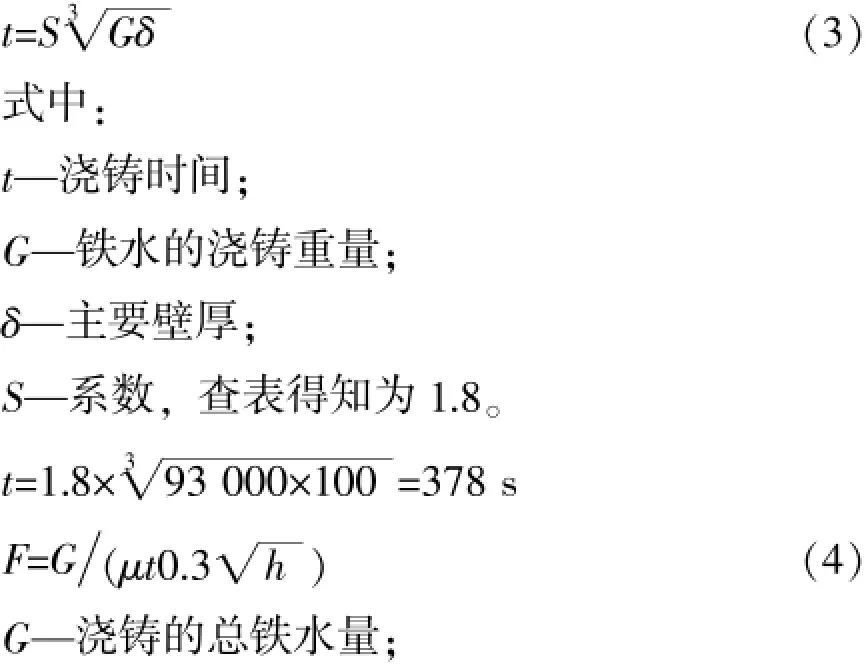

图1为前机架的立体图,从图中可以看出来选择合适的分型面是比较困难的,由于尺寸比较大,受各方面约束,只能把最大尺寸选择在高度方向,经过对各种方案的相互对比,同时结合其他厂家生产类似结构铸件的方案,最终选择了如图2所示的浇铸位置,这种位置的优点有:(1)砂箱尺寸最小,这对于起吊重量受限制的操作过程来讲,非常重要;(2)起模方便,不需要拆活。这个对于前机架来讲很重要,因为上面搭子太多,不需要拆活,尺寸可以得到精确控制,免去了将来照配的麻烦;(3)不需要外围砂芯,减小操作难度,节约木材,降低成本;(4)厚大断面很方便补缩,进而容易保证质量。

图1 前机架模型图

2.2 砂箱的选取

选取正确的浇铸位置以后,根据浇铸位置合理设置芯盒,确定芯头的长度,按照芯头的长度,保留一定的空间设置浇铸系统以后最终确定需要砂箱的大小,根据以上结果,确定砂箱的尺寸为6.5 m×6 m×0.5 m,查阅现有的组合砂箱标准,有这个系列的标准,核算铸件的高度,最终确定需要6.5 m×6m×0.5m砂箱14个。

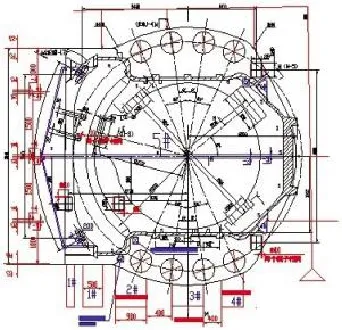

砂箱数量确定以后,计算单个砂箱的重量,根据模型外形,适当增加箱筋的重量,再计算出型砂的重量,这样就得出了起吊的总重量,根据重量就得出了分型面的位置,就形成了图2所示的分型方式。确定好分型面以后,按照型腔设计砂芯,计算砂芯重量,刚好在吊车的起吊范围之内。根据凸台上面螺孔的布置情况,放置适当的工艺补正量以及加工余量,这样就基本完成了工艺的大方案。

图2 前机架工艺方案

2.3 浇铸系统、冒口的设定

浇铸系统是工艺非常关键的部分,成功的浇铸系统决定了铁水能平稳地进入型腔,不产生二次氧化夹杂,铁水到型腔的温度比较均匀,使得铸件凝固过程不出现缩孔缩松,进而保证超声探伤能合格。

前机架采用的是座包浇铸,能有效地阻挡一次夹杂进入型腔,由于厂房的高度、地坑的深度受到限制,座包只能采用扁平方式,高度不能太高。

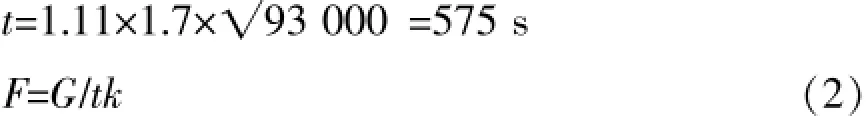

由于铸件有6 m高,只能采用阶梯式浇铸系统,初步设计用2层浇口,浇铸系统计算如下:

式中:

t—浇铸时间,s;

S—系数 (与铸件的壁厚有关系),取1.7;

G—铁水的总重量,约93 000 kg。

式中:

k—系数,与铸件的体积与重量的比值有关系,取0.55;

F—阻流面积,cm2。

F=93 000/575×0.55=294 cm2

按照球墨铸铁浇铸系统的计算方法:

μ—浇铸系统中的阻力总消耗系数,查表得知为0.41;

h—压力头高度,cm,计算得知为375。

由于国内很少浇铸这样的铸件,参考国外其他资料,又查找了相关资料,并做了对比,对这么大的铸件采取阶梯浇铸是比较理想的,但必须控制浇铸顺序,一定要避免铁水在型腔中的搅拌。

根据以上情况看,每种办法计算出来差别很大,2个公式都有适用范围,对于93 t这样大的铸件来讲,公式能不能适合,就很难说,但也给出了大概的范围,有一定的指导意义。

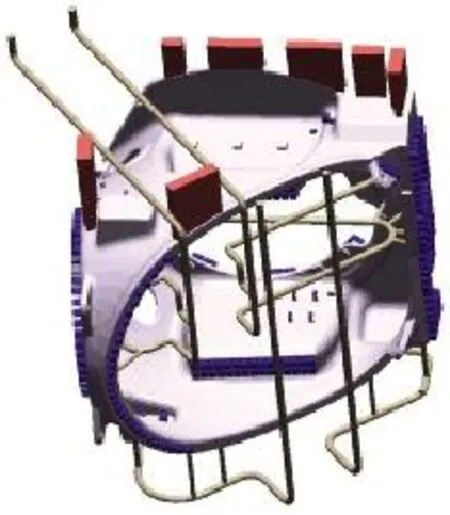

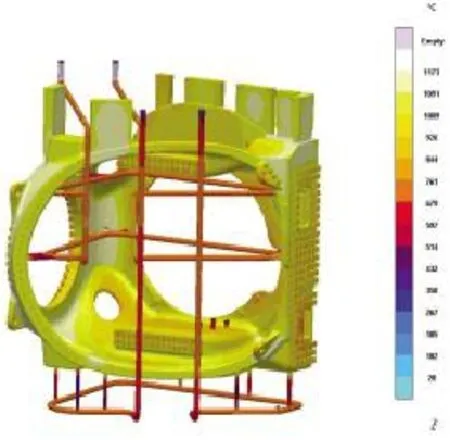

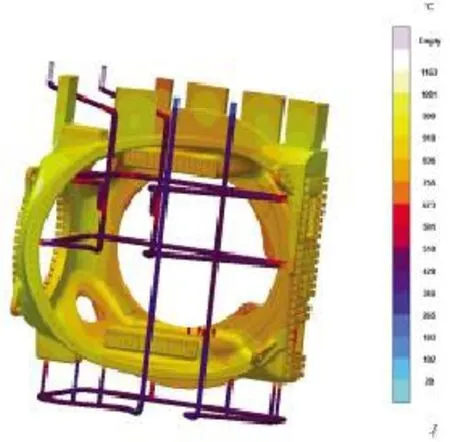

按照目前成功的经验,结合各种资料以及铸件的特征,铸件的浇铸系统设计如图3所示。将中间一层的横浇口、内浇口设计在砂芯里,这样跑火的风险就很小,结果铸件浇铸完以后,铁水到冒口上部时流动性很差,加上铸件比较高,座包与铸件之间已经没有压差,造成铁水浇不进去,但是铸件完全浇起来了,在清理时发现由于铸件本体铁水补缩不够,出现很多巨大的缩孔,采取了其他办法挽救成功。在总结了上面2次经验基础上,对浇铸系统进行了改进,采用了三排阶梯浇铸,同时将横浇口和内浇口设计在砂芯内,这样做好处是很明显的,增加了铸件的吃砂量,避免了跑火,增加了第三排浇铸系统以后,大大加快了浇铸速度,改善了温度场的分布,使得铁水进入型腔以后每个部位的铁水温度基本均匀。采用改进后的浇铸系统以后,使得浇铸时间减少到5~6min,铁水浇铸到最顶部,到冒口里的铁水温度还是比较高,这样就可以对铸件多次进行补浇,解决了前面浇铸出现的浇不进去的问题。

图3 浇冒口冷铁的设置

冒口的选择:冒口的选择非常重要,能不能得到完美的铸件,与冒口的设置有很大关系,按照惯例选取补缩效率比较高的楔形冒口,按照所在壁厚与冒口为0.8的比例选取楔形冒口的冒口颈,根据铁水总量的3%计算冒口重量,大概冒口重量为3 t。分别在最高点和最厚点,判断为最后凝固的部位放置楔形冒口,具体见图2和图3。现在看到的图2、图3所示冒口是第二次经过改进的冒口,与前面相比较,增加了2个冒口,第一次浇铸完以后,发现浇铸这种铸件,铁水的收缩量很大,比资料上介绍的要增加一倍,增加冒口以后,冒口的重量占到了总铁水量的5%~6%。

冷铁的设置:在设置冷铁前,对厚大部分结构进行分析,对受力比较大、探伤要求比较高的部位按照一定的比例适当放置冷铁,考虑到球铁的凝固特征,在凝固的最后阶段不需要再进行补缩。

这样所有的工艺设计就基本完成,按照设计进行建模,图3是根据铸造工艺建的模,从图中可以看出,冷铁、冒口、铸件本体、浇铸系统是分的很清楚的。

建模完成后,用MAMAG软件进行模拟。

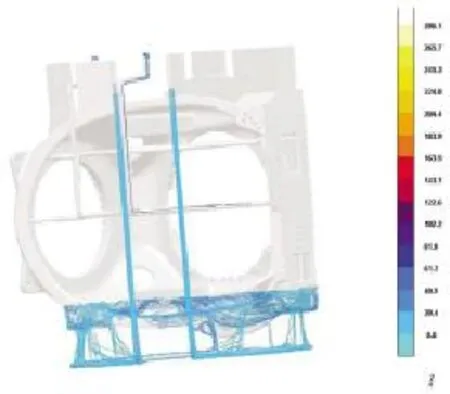

图4 底部浇铸模拟

图5 中间上部浇铸模拟

图4、图5对浇铸过程进行模拟,从模拟可以大概看出,最先浇铸的是最下面的浇铸系统,由于两道浇铸系统是相互独立的,底面浇铸的时候,中间和上面两层浇口不进铁水,底面的浇铸系统负责下箱铁水的浇铸,进水量大概在30~40 t,当铁水上升到中分面附近时,底部的铁水也浇铸完毕,中间的浇铸系统开始浇铸,铁水上升到一定高度的时候,中间浇铸系统由于没有压差,就自动停止浇铸,上面的浇铸系统开始进行浇铸,一直到浇铸结束,这样到冒口里的铁水温度还是比较高,铁水流动性还是比较好。

某些厂家为了将冷铁水排出来,在冒口上设计了溢流口,多浇铸 (大概2~3 t)的铁水,从冒口里溢流出来,这样就保证了冒口里是热铁水。新设计的浇铸系统与某些厂家及资料介绍的相比较,节约铁水,减少了操作难度,本来熔炼设备的容量就非常有限,减少铁水的消耗,大大降低了风险。

通过模拟浇铸,观察到铁水上升很平稳,液面上升基本上是水平,铁水在型腔里没有发生大的对流。铁水平稳上升减少了球铁的氧化和夹杂的形成以及表面缺陷。这些在后来的探伤以及表面打磨中得到了很好的验证。

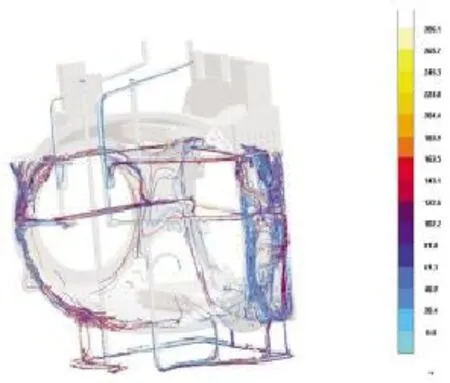

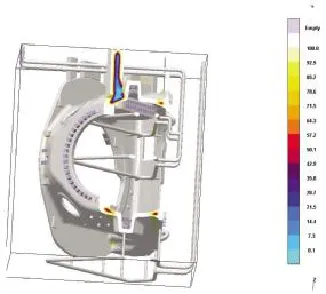

2.4 凝固过程模拟

浇铸完成以后,铸件就进行了凝固模拟,挑选几个关键的抓图,分别说明凝固的过程。

图6 凝固50%

图7 凝固70%

图6是凝固到50%时的截图,图7是凝固到70%时的截图,颜色越浅温度越高,右边是所在颜色与温度对比,可以看出在凝固到70%的时候壁厚比较薄的部位已经开始凝固,但厚大部位还是液态,冒口的外壳已经形成了硬壳,浇铸系统基本上已经凝固,壁厚较薄的部位外表已经凝固,冷铁面激冷效果比较明显。

图8 凝固98%

图9 凝固90%

图8是凝固到98%的时候对冒口进行刨切的截图,从图中可以看出,即使到了凝固的最后,冒口依然有补缩作用。图9是凝固到90%的时候冒口刨切横截面截图,从图中可以看出,冒口中心部位依然有很多铁水,可以补缩本体铁水的不足。

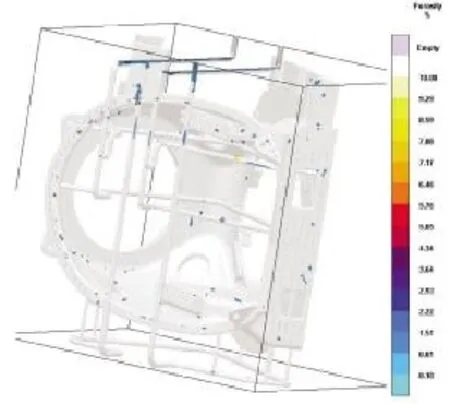

图10 凝固结束缺陷分布

图10是凝固结束以后的缺陷显示,从图中可以看出,凝固结束以后,局部小范围内有很小的缺陷,通过对缺陷体积的测量,尺寸比较小,都在超声探伤允许的范围之内。

经过多次调整冒口的尺寸,同时参考第一次浇铸时铁水的收缩量,从凝固模拟的结果看,还是比较满意,所以决定按照这个工艺进行第二件投料。

3 过程控制

3.1 造型

按照图纸要求,组织相关人员进行工艺交底,着重强调如下几个方面:

(1)砂箱内增加箱筋,以增加刚性,尽量减少砂型开裂。

(2)浇铸系统严格按照图纸要求设置,在砂型与砂芯搭接的地方,留出补砂挡,在搭接过程中不能有型砂掉进浇铸系统,搭接好后及时补砂。

(3)砂型 (芯)在起吊过程中开裂要进行修补,修补完以后要检查,确认修补好以后再走下一步。

(4)砂芯必须要紧固好,保证在浇铸过程中不能发生漂浮。

(5)把箱要用箱卡,进行计算,砂型 (芯)所受的浮力为582 t,必须密集使用箱卡。

(6)考虑到砂型承受的压力太大,要求在外面用钢板围一圈,以避免跑火。

(7)浇铸前搭建安全平台,平台搭建好以后,要进行浇铸过程预演等。

3.2 熔炼过程控制

3.2.1 现有设备

2台12 t熔化炉、1台30 t保温炉、1台15 t熔化炉、1台5 t熔化炉。25 t球包、30 t球包、20 t球包、15 t球包。35 t专用座包(2个)。75 t、2×50 t吊车及其重量显示。上述所列设备必须无故障运行,球包、座包须预清理干净备用,吊车重量显示准确。

3.2.2 工艺技术方案

材料牌号:EN-GJS-400-18U-LT,δ5%≥12,AKv 10 J/cm2,3个试样平均值,个别AKv允许仅大于7 J/cm2。试样要求:铸件的附铸试块上取1个拉伸试样和3个冲击试样。

熔炼工艺:生铁95%,废钢5%。铁水熔清成分目标:Si 0.50%,若不足或超出,将增减孕育剂加入量。终Si:1.90%。球化剂1.5%,随流孕育剂0.3%,覆盖剂0.25%,孕育剂预计0.60%。随炉加入0.15%的SiC粉。球包球化处理后至浇铸开始时间尽量控制25 min以内。

3.2.3 熔炼浇铸方案

编制了详细的熔炼方案,准备了95 t铁水,包括炉子的熔炼顺序,球化的先后顺序,吊车的指挥等详细的过程细则,同时制定了一旦出现失误的预案,做到精细操作,责任到人。根据制定的方案进行技术交底。

经过大家几个月的艰辛努力,严格按照工艺要求操作,终于浇铸成功,没有发生大的问题。

4 结果分析

铸件浇铸以后,经过保温、打箱、清理等工序,进行粗加工探伤,对尺寸进行检查,试样做理化性能检验,全部达到设计要求,转入精加工,在精加工过程中出现了少量搭子错位,起吊孔偏的问题,这些与设计协商,做了适当的调整,进入了总装。

在生产过程中,也遇见了以前没有遇见的难题,一些能力也得到了提高。

按照球铁凝固理论,球铁在凝固后期有石墨化膨胀,但浇铸这样大的铸件,收缩很大,石墨化膨胀的作用不明显,其一收缩的铁水量很大,铁水浇铸满铸型以后,很快就收缩下去,连续补浇两次以后才停止浇铸。其二在凝固过程冒口补缩量非常大,设计的最低楔形冒口的高度为550 mm,凝固结束以后,所有冒口的整体高度下降400 mm,经计算整体的铁水补缩达到5%,这是很少见的。

球墨铸铁铁水的密度大约为7 g/cm3,石墨的密度为2.2 g/cm3,取含有2.5%硅和3.45%碳的球墨铸铁铁水100 cm3正好处于凝固温度,则可转变成((3.45-1.1)/98.9)×100=2.38重量百分数的石墨。1.1%是碳在固体中近似最大溶解度。

原始液体体积是100 cm3,重量为100×7=700 g,石墨析出量为0.238×700=16.66,占据体积为: 16.66/2.2=7.57 cm3,剩下700-16.66=683.34 g的铁水占据683.34/7=97.62 cm3的体积,因为大约有3%的凝固收缩,所以97.62×0.97=94.69 cm3,凝固后的总体积是94.69+7.57=102.26 cm3,净体积增加了2.26%。

由以上可以说明,大型球墨铸铁件由于砂型要承受很大的压力,在凝固过程中,石墨化膨胀会造成铸件的壁厚增加,要求砂型的强度控制在1.0~1.2 MPa,与普通件相比较,明显增加了铸型的刚性。

浇铸5.5MW的其他铸件,例如46 t的轮毂、32 t的主轴,23 t的主轴座位都选用了相同砂型强度,这些铸件在凝固后期由于石墨化膨胀都出现了在冒口里有少量铁水冒出的现象,唯独前机架没有,而且冒口里铁水下降了400mm之多。

以上这些说明对球铁凝固认识还很有限,特别是对大型、特大型球墨铸铁件生产还缺乏经验,而这方面的资料更是很少,需要在以后的生产过程中加以总结。

[1]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2006

[2]中国机械工程学会铸造分会.铸造手册[M].北京:机械工业出版社,2007

Research on Casting of 5.5 MW WTG Front Frame

Zhen Lijun,Liu Jianyong,Zhang Haowei,Wu Xiezheng,Xiao Yuanyu

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

5.5 MW wind turbine is a new product developed by the company.The front frame is the heaviest,the total weighs 93 tons and the casting weighs 72 tons,it's currently the heaviestand the largest iron casting in the department.In the fimite condition of smelting equipment,plant height,crane etc.,the paper introduces in detail the sand core design of gating system to increase the amount of effectivemold thickness and decrease the size of sand box,to reduce lifting weight by careful design process.The riser, gate and chill are designed precisely by comparing the schremes without any data.Through precise controlling smelting process operation,the complete packagemore spheroidizing 93 tons of hotmetal at the same time,tomaximize the adjustment of the limited production equipment,successfully completed the production tasks.

effectivemold thickness,computer simulation

TG242

:B

:1674-9987(2014)01-0048-07

甄立军(1962-),男,高级工程师,工学学士,毕业于甘肃工业大学铸造专业,在东方汽轮机铸造事业部工作,副主任工程师,主要从事厚大球墨铸铁件的凝固、充型技术研究及铸造工艺开发工作。