钢轨铝热焊砂型硬化工艺试验研究和失效分析

高松福,张 健,任金雷,石孟雷

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

钢轨铝热焊接方法是一种轻便高效的轨道焊接方法[1],是目前钢轨无缝线路联合结头、辙岔、锁定焊、既有线应力放散、断轨抢修和日常换轨等工作采用的主要焊接方法。

铝热焊砂型是钢轨铝热焊接材料的重要组成部分,在焊接过程中,砂型直接与高温的铝热钢水接触,因而如果砂型质量低劣,将有可能导致焊缝金属的表面粘砂、夹砂,在焊缝金属表皮形成气孔等缺陷。砂型在搬运的过程中,以及在铝热钢液充型时,均要受到外力的冲击,为使砂型在搬运过程中不受到损坏,且在铝热钢液充型时不产生掉砂,砂型必须具有一定的强度。本文研究砂型硬化工艺对砂型强度的影响,分析影响砂型强度的原因,为砂型生产工艺的制定提供依据。

1 砂型制备与试验方法

1.1 砂型制备

制备砂型的主要原材料是钠水玻璃砂,钠水玻璃砂由高纯度的石英砂再加上6%~10%的钠水玻璃及其他添加剂,在SHN 型碾轮式混砂机内混碾而成。试验研究采用砂型尺寸为100mm×40mm×25mm。将配制好的型砂填入模具中手工紧实,脱模后放在密闭容器中。分别采用吹CO2硬化法和烘干硬化法进行砂型的硬化,吹CO2硬化时吹气压力为0.30MPa,烘干硬化时保温时间为20min。

1.2 试验方法

砂型强度测试在自制的测试机上进行。将砂型水平放置在支距20mm 的支点上,压头位于支点中心,在砂型中心向下施压,直至砂型断裂,施压速度≤20N/s。用压力传感器采集砂型破断的最大压力,该压力即为砂型的破断压力。

2 试验结果与讨论

2.1 吹CO2 时间对砂型强度的影响

当CO2气体吹入到砂型中时,CO2与水玻璃发生化学反应形成凝胶。CO2使硅酸钠溶液分解,产生水合二氧化硅[2]。

吹入CO2气体的时间对砂型破断压力的影响如图1 所示。在吹气时间为20~100s 时,随着吹气时间的延长,砂型的破断压力变化不大。但当吹气时间大于100s 时,砂型的破断压力迅速增加。当吹气时间超过1200s 以后,砂型的破断压力又逐渐开始下降。

图1 砂型破断压力随吹气时间的变化情况

在吹CO2初期,CO2气体通过砂粒之间的空隙与包覆在砂粒表面的水玻璃接触,此时水玻璃容易吸收CO2气体,很快就在水玻璃外表面形成一层凝胶,砂型立即具有一定的强度。由于凝胶的形成,CO2气体通过凝胶与未反应水玻璃接触的机率大大减少,导致砂型中心无法硬化,长时间吹CO2时砂型的破断压力仍比较低。随吹气时间的延长,CO2与砂型中央的水玻璃完全发生反应,导致砂型破断压力迅速上升。而吹气时间的进一步延长,会导致过多的CO2气体使保持在凝胶中的水过分脱除,引起凝胶收缩而出现裂纹,降低砂型强度。

2.2 烘干硬化

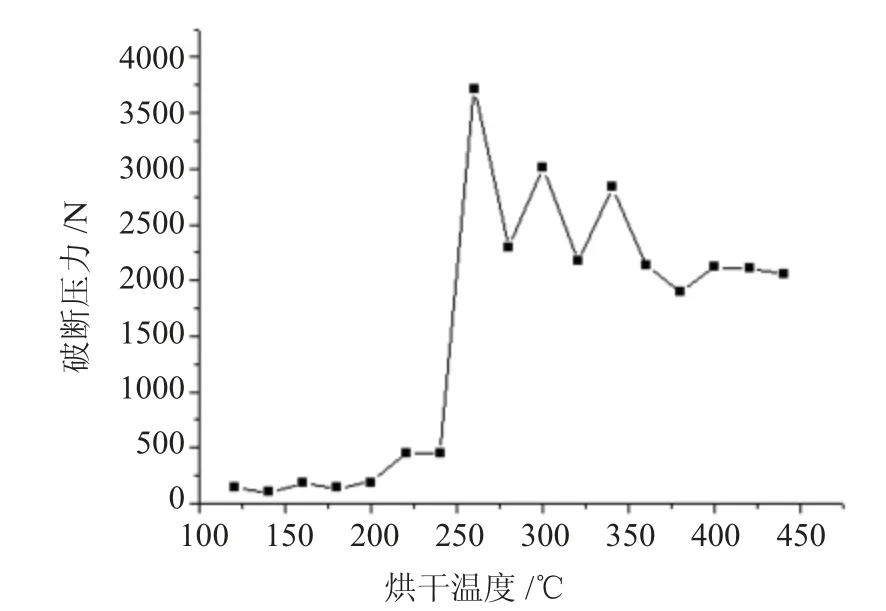

烘干硬化砂型时,砂型中的水玻璃将在烘干时脱水,经过脱水变化,得到水合玻璃,导致水玻璃砂的玻璃质粘结[3,4]。图2 所示为烘干温度对砂型破断压力的影响。烘干温度为120~260℃时,随着烘干温度的升高,砂型的破断压力不断上升。但烘干温度超过260℃以后,砂型的破断压力又开始下降。

图2 砂型破断压力随烘干温度的变化情况

当烘干温度低于260℃时,水玻璃砂中的水分未充分脱除,水玻璃呈欠固化状态,从砂型断口可以观察到砂型未完全烘干,砂型强度较低。当烘干温度过高时,烘干形成的水合玻璃将在高温下剧烈振荡,破坏了水玻璃脱水产生水合玻璃的连续性,使砂型强度有一定的下降,而且砂型表面发酥,砂粒易脱落。

3 砂型硬化工艺的工业应用

烘干硬化工艺得到的砂型强度远远高于吹CO2硬化工艺得到的砂型强度,因而实际工业生产中,应选用烘干硬化法进行砂型的生产。但是由于砂型烘干前强度很低,搬运过程中很容易发生砂型的变形和坍塌,因而实际生产过程中,首先采用吹CO2法进行砂型的表面硬化,使砂型具有一定的强度,可以方便搬运,然后再进行烘干硬化,使砂型具有高的强度。为防止吹CO2过量影响砂型的强度,吹CO2的时间应在20s 左右,且避免集中向一个部位吹入。图3 所示为砂型试生产过程中的砂型破断压力的检验结果,与烘干硬化砂型破断压力相当。

图3 试生产砂型破断压力测试结果

4 砂型失效形式及原因分析

4.1 砂型吸湿

成品的砂型长时间暴露在大气中后,砂型的强度会急剧降低,有些甚至会发生蠕变。砂型长时间放置失去强度的原因是由于钠水玻璃重新发生水合作用。钠水玻璃粘接剂基体中的Na+与OH-吸收水分并侵蚀砂型基体,导致砂型强度急剧降低[5]。砂型吸湿不但会降低砂型的强度,使得砂型在使用和搬运砂型中易于破损,而且在进行焊接时,吸湿后的砂型还会在高温铝热钢水浇入到砂型中时释放出气体,严重时造成焊缝内近表面气孔、焊筋表面粘砂等缺陷,影响焊接质量。

焊接使用的砂型应当禁止吸湿。在生产过程中,避免砂型长时间暴露在空气中,并且将砂型密封进行保存和运输,使用过程中防潮防湿,是防止砂型吸湿的有效方法。此外在砂型生产过程中,使用改性的钠水玻璃,通过减弱或消除Na+与OH-吸收水分的能力,也可以提高砂型的抗吸湿性。

4.2 砂型表面“白霜”

部分砂型存放一段时间后,在其表面会出现象白霜一样的物质,这将会严重降低该处砂型的强度。砂型表面白色物质的主要成份是NaHCO3,主要是由于在砂型制作过程中吹入了过量的CO2或砂型在存放时吸收了空气中的CO2,使得CO2与凝胶反应生成的Na2CO3发生反应,生成NaHCO3。

在砂型失水过程中,生成的NaHCO3随水分向外迁移,最后以NaHCO3盐的形式在砂型的表面上析出,形成“白霜”。“白霜”的形成会明显降低该处砂型的强度,使得浇注时,砂型在钢水的冲刷作用下易于脱落,从而改变焊后接头焊筋表面形状。而且脱落的砂粒不能全部排出型腔,会残留在焊缝金属内形成夹砂,影响焊接接头的性能。

过量的CO2和砂型中的水分是形成白霜的必要条件,在砂型的制作过程中,严格控制CO2吹入量,防止NaHCO3的生成,从而可以避免砂型烘干过程中NaHCO3盐在砂型表面的聚集。此外砂型存放时也应当避免长时间暴露在空气中,防止吸收空气中的水分和CO2而在砂型表面形成NaHCO3盐,造成砂型表面“白霜”,影响砂型强度。

4.3 砂型易断裂

砂型强度低是造成砂型易于断裂的主要原因。砂型未完全烘干,使得脱水生成的水合玻璃未能完全联结成为结实的空间网状结构[6],会大大降低水玻璃粘接剂的粘接能力,使得砂型强度低,易于断裂。造成砂型未完全烘干的因素有多种,除烘干温度外,砂型在高温下的保持时间,烘干设备的升温速率,烘干设备的通风状况均对砂型的烘干程度有影响。

除烘干因素外,砂型结构设置不合理,也易于造成砂型易于断裂。砂型的设计应当避免太薄部位的产生,砂型不同部位应当采用合理的圆角连接,而且砂型模具的设计应当便于砂型的制造时的紧实和起模等,以使砂型具有均匀的紧实度。

5 结论

(1)吹CO2时间为20~120s 时,由于水玻璃未完全反应,砂型破断压力比较低,吹气时间为140s时,砂型完全硬化,破断压力最高,吹气时间大于140s 时,砂型的破断压力又降低。

(2)烘干温度为120~240℃时,随着烘干温度的升高,砂型的破断压力不断上升,当烘干温度为260℃时,砂型的破断压力最高,烘干温度大于260℃以后,砂型的破断压力反而降低。

(3)适合于工业生产的砂型硬化工艺为先吹CO2进行砂型的表面硬化,然后再进行烘干硬化。