基于MAGNA模拟软件对某商用车差速器壳体缩孔缩松质量改善

刘金林,张晓峰,龚华林

上海圣德曼铸造有限公司 上海 201805

我公司可生产汽车灰铸铁和球墨铸铁类零部件,产品覆盖曲轴、轴承盖、排气管、壳体、支架及差速器壳体等。开发自主品牌的某商用车差速器壳体,至今已经完成OTS交样。在开发过程中借用MAGNA模拟软件,加快改进了冒口颈缩孔、缩松的质量缺陷,同时减少了多余冒口的设计,短时间内完成了产品交样,改进了产品质量,降低了生产成本,提高了我公司产品的市场竞争力。

1 某商用车差速器壳体开发要求

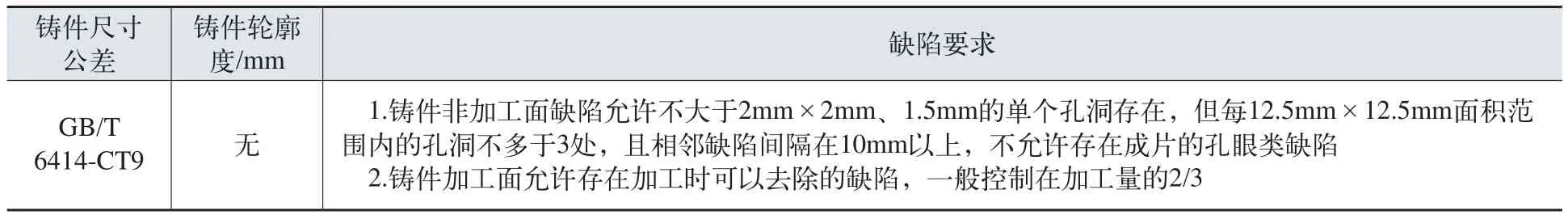

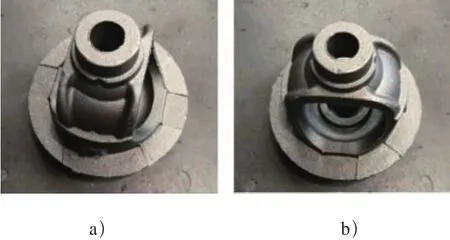

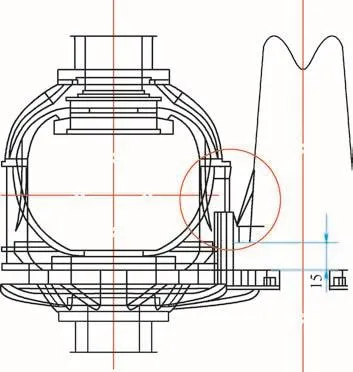

某差速器壳体(见图1),产品设计单重7.33kg,法兰厚度12.5mm(凸台厚度则为16.2mm),最大壁厚30mm,在我公司开发的汽车差速器壳体中属于重量最大及尺寸最大的差速器壳体。目前,我公司拥有壳型线(垂直分型生产曲轴专用)、KW水平线及DISA线(垂直分型),结合生产实践,由于差速器壳体尺寸、重量大,因此适合水平分型,DISA线由于是无箱造型,不适合体积大且重量大的产品,因此将该差速器壳体选择在KW线湿砂型铸造生产。结合相关差壳开发经验,初始铸造工艺如图2所示,冒口颈设置在差速器壳体窗口位置,铸件模数0.62cm,设计冒口模数1.05cm,设计工艺出品率53%。差速器壳体材质为QT450-10,其性能要求见表1,尺寸要求和缺陷特殊要求见表2。

2 冒口颈缩孔、缩松解决方案

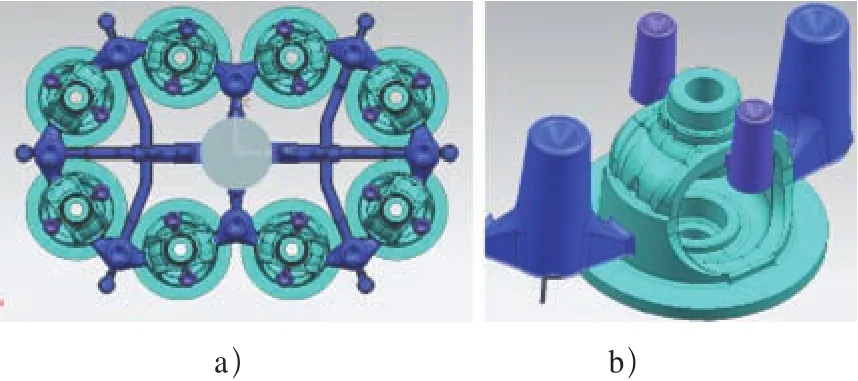

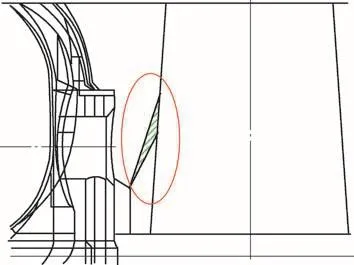

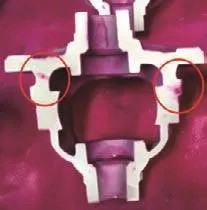

采用初始铸造工艺生产的冒口颈存在缩孔、缩松(见图3),对应缺陷比例高达30%,同时轴头处也存在缩松(见图4),其中轴头处缩松符合缺陷要求,但是冒口颈处缩孔、缩松面较大,虽然该位置属于加工面,但由于缩孔、缩松位置面大且深度较深(超过加工余量2mm),缺陷不符合要求。

表1 某差速器壳体性能要求

表2 某差速器壳体尺寸和缺陷要求

图1 某差速器壳体

图2 初始铸造工艺示意

图3 冒口颈位置缺陷

图4 轴头处缩松

针对冒口颈缩孔、缩松缺陷,根据公司内部其他产品冒口颈缩孔、缩松的相关改善经验,认为导致冒口颈缩孔、缩松的主要原因在于冒口颈位置过热导致,由于冒口颈位置存在尖角砂而散热慢,且冒口颈尺寸过大,因此导致冒口颈附近最后凝固,最终形成冒口颈缩孔、缩松。根据这个问题,首先优化了冒口颈对应的尖角砂,根据以往的经验对应尖角砂区域逐步修掉5~10mm(见图5),修理5mm后试制冒口颈缩孔、缩松比例还有20%多,初见效果,比例有一定降低,继续修理10mm后试制,冒口颈缩孔、缩松比例还是20%多,未见下降;根据以往经验,继续修理冒口颈尺寸(冒口颈高度修理掉5mm)以及对应尖角砂尺寸(见图6),修理后试制冒口颈缩孔、缩松比例下降到10%左右,效果明显,

图5 减小尖角砂区域

图6 减小冒口颈以及尖角砂区域

但是,在我们解剖一全模(8件)时,发现1件虽然冒口颈外部不再有缩孔、缩松,但是内部却存在缩孔、缩松,即缩孔、缩松从冒口颈区域转移到铸件内部(见图7),后续也进行了化学成分的优化(高碳、低硅等),但是效果不明显,缩孔、缩松有稍微减小的趋势,然而缩孔、缩松的缺陷比例却未见明显下降。因此,单一地通过采用材料优化工艺(如提高碳当量等)是不能完全消除曲轴加工缩孔、缩松缺陷的,只是可以达到减小加工缩孔、缩松的趋势[1]。为加快改善进度,后续采用MAGNA模拟软件对该差速器壳体进行了工艺模拟优化,结果显示冒口应就近设在铸件热节的上方或侧旁[2]。由于产品结构决定,目前该差速器壳体冒口只能设置在铸件热节的侧旁,从滚圆形法可以知道冒口设计在距离法兰10~30mm的距离,冒口颈部虽在这个范围内,但是最优的距离参数需要进一步验证。对于侧冒口,冒口颈部的模数Ms应比铸件设置部位的模数Mc大,冒口模数又比冒口颈模数大[3]。

图7 缩孔缩松转移到内部

该工艺冒口模数1.05cm,冒口颈模数0.53cm,铸件对应热节处模数0.63cm,很明显冒口模数最大,但是冒口颈模数明显小于铸件热节模数,即使如此冒口颈还是存在最后凝固的情况,导致缩孔、缩松缺陷。

实际生产中,由于产品结构的特殊性,冒口颈附近存在尖角砂,由于其散热性差,导致该处热节明显偏大,且通过前面优化此处尺寸可以知道,消除尖角砂位置可以明显改善冒口颈缩松、缩松,但是不能消除此处缺陷;同时冒口颈处的模数不能进一步降低,参考前面的实际试制结果,若进一步降低冒口颈的模数(如降低冒口颈的高度等),会导致该位置提前于铸件凝固,最终导致缩孔、缩松转移到铸件内部。

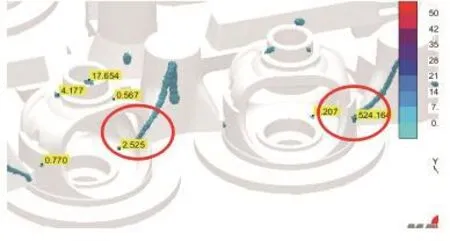

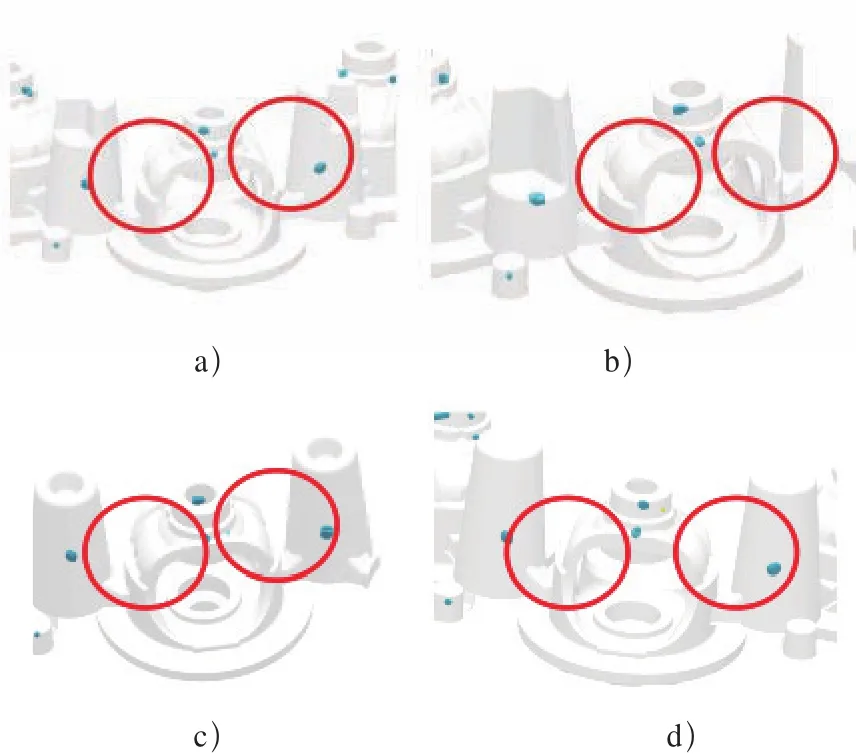

综上所述,冒口颈模数足够,可以利用减小冒口颈长度来降低尖角砂的散热性,增加冒口颈的热节,同时增加冒口的尺寸和热节,确保实际的冒口热节大于冒口颈来进行模拟改善。基于以上思路,模拟方案针对冒口颈部距法兰距离参数选择,对距离法兰15mm(该处砂芯成形,考虑砂芯强度以及变形风险,砂芯最小厚度15mm较为保险)以及20mm、25mm等进行模拟,同时增加冒口尺寸进行模拟,依次模拟冒口直径65mm、70mm、75mm、80mm、85mm,冒口高度80mm、100mm、120mm、140mm等,同时模拟冒口颈大小以及冒口距离参数,依次模拟冒口颈截面积360mm2、250mm2,模拟冒口颈长度20mm、17.5mm、15mm、12.5mm、10mm等参数。综合以上模拟发现冒口颈距离法兰15mm优于20mm和25mm,若距法兰距离太远则会导致补缩不到热节,缩孔、缩松缺陷转入铸件内部(见图8),锁定最优参数15mm,即锁定冒口颈距法兰最优距离后,则进行冒口颈截面积、冒口颈长度及冒口直径参数的模拟,模拟发现冒口截面积达到360mm2,优于250mm2,否则冒口颈截面积过小会导致冒口颈处热节不足,冒口颈比铸件热节先凝固,而铸件通过石墨化膨胀又不能实现自补缩,最终导致缩孔、缩松转移到铸件内部(见图9)。

图8 冒口颈距离法兰距离参数偏大模拟结果

图9 冒口颈截面积参数偏小模拟结果

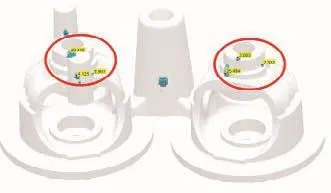

模拟冒口直径、高度以及冒口颈长度等参数,发现冒口直径85mm、冒口高度140mm、冒口颈长度10mm等参数最优,否则模拟会发现凝固后冒口心部与冒口颈之间出现一条缩孔线(见图10),虽然缩孔线从冒口颈处向外延伸到冒口芯心部且不延伸到铸件内部,但在实际生产中就发现这个就是冒口颈处缩孔、缩松的实际表现。在实际生产中,除了在冒口颈处产生缩孔、缩松外,主要还是延伸到冒口一侧的,少部分延伸到与铸件搭接的区域,这也与模拟发现的趋势一致。锁定冒口颈位置以及冒口颈截面积后,采用直径85mm、高度140mm、冒口颈长度10mm的冒口,可以实现铸件缩孔、缩松模拟最优化,后续采用此方案进行实际生产验证一炉,冒口颈处以及对应内部缩孔、缩松完全消除(见图11),后续继续验证两炉,同样冒口颈无缩孔、缩松,改善成功。

如果以上参数方案在现场通过修改模具进行试制验证,则至少需要一个多月的时间才能完成预期目标,且中间过程还会导致试制的成本浪费,而借助于MAGMA模拟软件只用一周的时间就完成了不同参数方案的模拟计算且找出最优的参数,后续现场一次验证达到目标,大大提高了改进的效率,降低了改进的成本。

由计算可知,采用新的冒口和冒口颈后,冒口模数1.21cm,冒口颈模数0.45cm,铸件对应热节处模数0.63cm,冒口颈模数虽然比以前低,但是利用减小冒口颈的长度来增加尖角砂区域,大的尖角砂散热进一步降低,给予冒口颈足够的热节,最终满足铸件热节最先凝固、冒口颈之后凝固、冒口最后凝固的条件,且补充通道畅通,不存在补缩断裂的情况,最终实现顺序凝固,从而达到改善冒口颈缩孔、缩松的目的。

图10 冒口尺寸偏小及冒口颈长度尺寸偏大模拟

图11 优化冒口和冒口颈后无缺陷

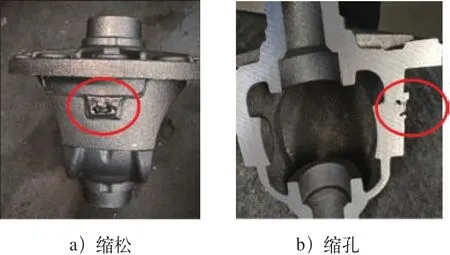

锁定冒口以及冒口颈参数后,后续进一步模拟研究了冒口压力槽对铸件补缩的影响,模拟和验证四种冒口压力槽,分别是小V形压力槽(120º×0.3h深),大V形压力槽(120º×0.6h深),h是冒口高度,常规圆柱形压力槽以及无压力槽冒口(即4种冒口)。模拟后发现4种冒口都能满足铸件的补缩要求(见图12),后续现场验证4种冒口实际效果也是相同的,对铸件的补缩无明显差异,唯一区别在于大V形压力槽冒口和常规圆柱形压力槽冒口本身凝固后在压力槽位置更容易形成凹缩,且有利于减小冒口体积,提高工艺出品率。对比4种冒口的模数可以知道,大V形压力槽模数是1.08cm,小V形压力槽模数是1.22cm,常规圆柱形压力冒口模数是1.21cm,无压力槽冒口模数是1.28cm,显然无压力槽冒口模数最大,大V形压力槽冒口模数最小,但是只要冒口热节足够,大V形压力槽冒口同样可以满足补缩的需求。从经济利益出发,无压力槽冒口重量最大,消耗铁液最多,经济效益最低,而大V形压力槽冒口重量最小,消耗铁液最少,经济效益最高。

图12 4种冒口模拟结果

3 轴头位置缩松风险预测和优化

为改善差速器壳体轴头位置的缩松风险,开发前期在轴头位置放置了两个冷冒口(见图2),但是实际生产发现对应位置继续存在缩松的现象(见图4),虽然该缩松满足要求,但后续通过模拟发现,增加的两个小冷冒口在凝固过程存在反补缩的情况。冒口偏小时会先于铸件热节凝固,不但起不到补缩作用,反而从热节处抽取铁液;冒口高度偏小则压力不足,没有足够的动力将铁液送入铸件,都会引起缩松[4]。由于空间限制,两个冷冒口不能设置过大,与其让它产生反补缩作用,不如取消两个冷冒口进行模拟分析。后续模拟分析发现,取消两个冷冒口后,对应轴头位置的缩松存在进一步降低的趋势(见图13),后续通过实践验证,轴头位置实际生产中也与模拟结果一致,缩松得到降低甚至消失(见图14)。

图13 轴头位置是否放置冷冒口模拟分析对比

图14 轴头取消冷冒口后缩松情况

综合上所述可以知道,当放置的冷冒口热节不足时,不但起不到补缩铸件的作用,反而起相反的作用,会加大铸件缩松的趋势和风险。

4 结束语

1)通过合理设计冒口颈位置、冒口颈截面积、冒口以及冒口颈参数,可以消除冒口颈缩孔、缩松缺陷。

2)实际生产中,当存在尖角砂时,可利用减小冒口颈长度来达到增加冒口颈热节的目的,这时参数可以设计成M冒口模数>M铸件热节模数>M冒口颈模数。

3)在冒口热节足够时,冒口的压力槽设置参数对铸件补缩不产生影响。从经济效益出发,大V形压力槽冒口效果最高,无压力槽冒口效果最低。

4)根据产品结构的需要合理设置冷冒口参数,当设置的冷口热节不足时,反而会因反补缩导致增加铸件缩松的风险。