风力发电机组振动故障分析技术

黄永东

(东方汽轮机有限公司,四川德阳,618000)

风力发电机组振动故障分析技术

黄永东

(东方汽轮机有限公司,四川德阳,618000)

振动故障分析技术是风力发电机组预测性维护和降低维护成本至关重要的手段之一,文章介绍了当前应用于风力发电机组传动链的部分振动分析技术,以及这些振动分析技术的基本原理和优缺点。以期帮助振动分析者能够更好地利用振动状态监测系统分析和了解风力发电机组传动链的运行和振动状态。

风力发电机组,状态监测,振动分析技术

1 前言

在过去的30年里,传统旋转设备的振动状态监测技术已经得到较好的发展,它主要依靠振动信号的频率特性以及振动趋势变化来分析和判断旋转设备的振动故障。

风力发电机组也是一种旋转设备。其传动链由主轴、滚动轴承、变速齿轮箱和发电机等主要部件组成,振动的测点位于滚动轴承的轴承座、齿轮箱的行星齿轮环上,它具有以下不同于传统旋转设备的特征:

·在风力发电机组传动链上,部分旋转设备转速非常低。它不但对振动传感器安装有较高的要求,以避免微弱的振动信号被噪声信号淹没,而且对振动传感器和振动监测设备的性能参数也有较高的要求,如加速度传感器的分辨率等;

·由于风力发电机组运行工况随风场的风工况变化而变化,这不利于在同样运行工况下,对振动信号的特征进行对比分析;

·变速齿轮箱由多级行星齿轮和多级定轴齿轮组成,齿轮箱振动信号不但包含所有齿轮的特征频率成分,而且也易于和滚动轴承的振动信号相互混淆和影响,这就要求振动分析人员能够在复杂的振动数据中分析并找出振动故障源来自于哪个部件;

·风力发电机组传动链的振动频率成分同机组的运行状态、轴承或齿轮的类型、几何形状、缺陷部位和严重程度有关,单靠一种振动分析方法是不能够准确有效地分析出其传动链的振动故障,因此,在不同阶段需要采用不同的或多种振动分析技术,来综合判定振动的故障原因;

·在振动监测中,振动传感器往往都安装在轴承座或齿轮箱体上,振动传感器拾取的振动信号既不能够直接反映振动源的信号特征,而且还会在振动信号传输过程中有较大的衰减。

由于上面的差异存在,传统旋转设备的振动故障分析手段和单一的振动数据处理分析方法已经不再完全适应风力发电机组传动链的故障振动分析,为此,一些专门针对风力发电机组传动链的故障振动分析先进技术得以发展并应用。

2 风力发电机组振动故障分析技术

大量资料表明滚动轴承是旋转设备较易损坏的部件之一,据不完全统计,旋转设备的振动故障约有30%是由滚动轴承引起的;而带有行星齿轮的变速齿轮箱作为连接、变速和传递动力的通用部件,因尺寸紧凑的优势而在现代风力发电机组中得到了广泛的应用,变速齿轮箱传动的特点决定了齿轮也是易于发生故障的部件。为此,振动故障分析者了解和正确使用振动故障分析技术,将有利于获取风力发电机组当前或历史的振动运行状况。

目前,在风力发电机组传动链振动监测中,常常用到的振动故障分析技术主要有:

·倒频谱分析技术;

·包络分析方法;

·基于时间波形的分析方法;

·统计特征量分析方法;

·振动能量分析技术。

2.1 倒频谱分析技术

倒频谱分析也称二次频谱分析,其实质是对振动信号的功率谱取对数,然后再进行逆向傅里叶变换后得到功率谱中的周期成分,倒频谱的数学表达式见式 (1)。

式(1)中,SAA(f)为时域振动信号x(t)的功率谱。

由倒频谱的数学表达式(1)可见,首先将振动的时域信号平方后,再经过傅里叶变换得到振动信号的功率谱信号SAA(f),则振动信号从时域转换到频域信号;再经过一次逆向傅里叶变换后,振动信号又从频域变回时域信号即倒频谱,倒频谱的横坐标为时间,纵坐标为振动的幅值,振动分量所对应时间的倒数就是所对应的频率成分。不过在这些变换过程中还进行了一次对数变换,其目的是将功率谱中的低幅值振动信号进行较高的加权,而对于高幅值的振动信号进行较少的加权,扩大振动幅值的动态范围即信噪比,从而使得在功率谱中幅值较小的周期信号得以突出显示。

齿轮箱振动信号的频率成分主要由转速信号及其谐波信号、齿轮啮合频率及其高次谐波、幅值调制而出现的边频带、齿轮箱滚动支持轴承的特征频率信号和齿轮箱的共振频率信号等构成,这些都使得齿轮箱振动信号是一个宽频率的复杂振动,普通的FFT分析很难分辨出齿轮箱故障特征频率。为更准确地找出齿轮箱故障特征频率,往往需要对振动信号进行频率细化处理以增加频率分辨率,但在实际分析中,大多数振动测试设备的频率细化仅仅通过补零来提高FFT频谱图的分辨率,仍然无法清晰地分辨出齿轮箱振动信号所包含的复杂频率成分。倒频谱分析技术有效地解决了上述问题,能够检测出齿轮箱振动信号功率谱上幅值较小的周期成分。

倒频谱技术能有效地将齿轮振动信号的边频带的信号分离出来,以便判断齿轮故障的状况。

2.2 包络分析技术 (EA-envelopment analysis)

包络分析技术来源于无线电通讯行业的幅值调制和解调分析技术,幅值调制的原理为:用低频信号 (调制信号)去控制高频信号 (载波信号)的幅值,使得其高频载波信号的幅值随低频信号幅值大小变化而变化。

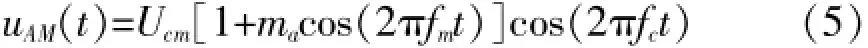

假设载波信号为单频信号,其数学表达式为: uc(t)=Ucmcos(2πfct),而调制信号也为单频信号,数学表达式为:um(t)=Ummcos(2πfmt),经过幅值调制后的已调制信号的数学公式可表示为:

式(2)中, [Ucm+kaum(t)]为已调制信号的幅值,ka为调制电路的比例系数,它又可以表示为:

由式(4),则式(2)可以表示为:

对式(5)进行三角函数变换,则可以得到已调制信号的频率表达式为:

图1反映了普通单频调制信号在调制过程中相应时域波形和频谱变化的过程,从图1可以看出,调制信号幅值变化规律同已调制信号的包络线变化过程是一致的。

图1 普通调制过程中的时域波形和频谱图

式(5)中,ma为调幅指数,指示幅值调制的深度,一般在0~1之间,当调制深度大于1则将产生过调失真,此时调制信号的包络线变化不再真实反映调制信号幅值的变化规律。

在旋转设备振动故障分析中,包络分析技术常用于旋转设备存在周期性冲击的振动故障分析,如在滚动轴承表面有缺陷时,每当滚动元件经过轴承表面缺陷时,将产生宽频带的脉冲激振力,并激发出机械结构或加速度传感器的共振信号,而频率更低的滚动轴承缺陷特征频率和转速信号则会调制在这些共振响应信号中。图2描述了滚动轴承表面缺陷所产生振动衰减响应信号的过程,以及振动衰减信号所包含的信息。

图2 滚动轴承缺陷所产生自由衰减振动信号

由于共振响应信号集中在一个相对窄小的频带范围之内,经过带通滤波器和包络检波器处理后,就得到了调制在高频信号的被调制信号,再对调制信号进行处理则可得到振动故障的特征频率。图3为包络分析技术的流程图。

图3 振动加速度信号包络分析技术的流程图

在应用包络分析技术时,应该注意以下几点:

·根据机器的结构共振频率范围和转速正确选择加速度传感器的频率响应测试范围;

·加速度传感器正确的安装位置也是保证包络分析的必要手段,图4为如何正确选择加速度传感器的安装位置图;

图4 加速度的安装位置图

·加速度振动传感器最好采用螺钉固定或胶水粘接的安装方式,严格保证被安装面的光洁度和平面度,使得加速度传感器有足够的频响范围,同时可以避免预紧或安装面热膨胀时产生振动噪声信号;

·避免出现低频滑雪坡现象。保证加速度振动传感器不过载、有足够的测量范围、电缆正确固定和传感器安装牢固、传感器偏置电压稳定和连接电缆正确屏蔽、尽量避免采用积分运算,加速度传感器在振动测试时有足够稳定时间和确保传感器和被测试面温度平衡等措施,是避免出现低频滑雪坡现象的必要手段;

·对结构共振频率范围不清楚的设备进行振动包络分析时,应采用多种不同带宽的带通滤波器分别进行振动的包络分析,以保证能够得到正确的被调制滚动轴承或其他故障特征频率。

在滚动轴承缺陷初期阶段,如滚动轴承表面有凹坑或裂纹,通过包络谱分析技术不但可以得到滚动轴承的故障特征频率,也能够根据特征频率所对应的幅值大小跟踪滚动轴承缺陷发展的趋势。但是,一旦滚动轴承表面缺陷被磨平,则振动信号不再存在瞬态冲击信号,滚动轴承的振动也将趋于平稳并不再包含相应的故障特征频率。由此可见,滚动轴承振动故障分析是一个长期在线监测和持续观察振动变化的趋势过程。

2.3 基于时间波形的分析方法

时间波形信号分析研究振动数据随时间变化情况,它反映了设备振动情况是如何从一个时间状态改变到下一个时间状态的。

在常规振动测试仪器中,采样总时间、最高分析频率范围和谱线数是密切相关的,根据采样定理可以得到它们之间的关系为:

下面通过例子来说明振动时间波形的一种应用,假设振动测试仪器的最高分析频率为500 Hz,频谱分析的谱线数为800,则由上面的公式可得采样的时间数据为2 048个点,其总采样时间为1.6 s,采集的时间波形如图5所示。

图5 最高分析频率500 Hz,谱线数为800条时所得到的时间波形数据

在这种情况下,保持振动测试仪器的最高分析频率不变,但是将振动测试仪器的谱线数增加至6 400,则采样数据变为16 384个点,总采样时间增加至12.8 s,此时采集的时间波形如图6所示。

图6 最高分析频率500 Hz,谱线数为6 400条时所得到的时间波形数据

从上面的例子可以看到,随着总采样时间的增加,振动时间波形数据呈现出明显的拍频或振幅调制现象。由此可见在常规的振动测试仪器使用中,正确设置其分析频率范围和谱线数是得到合理振动时间波形的根本保证,同时也要求振动测试仪器具备多种可供选择谱线数的功能,在实际应用中,建议分析的谱线数不少于1 600条谱线。

通常情况下,振动的谱分析能够反映出机械设备有故障时的振动特征频率,然而非周期事件、瞬态冲击事件则不能够在频谱中清晰地反映出来,如齿轮断齿的脉冲冲击特征能够在时间波形中反映出来,但是在谱图中却不能够反映出来,因此,对设备振动信号同时进行频谱和时域波形分析,是准确分析设备振动故障的必要手段。在实际振动信号时域分析中,如果需要在时间波形反映出高频冲击事件,其总采样时间长度只需要很短即可,如果希望得到调制或拍频现象,则需要一个更长的采样时间。一般而言,振动的时间波形数据,可以得到设备的转速、周期信号的频率、短时瞬态冲击、基底噪声等信息。

2.4 统计分析方法

通过设备振动信号的统计特征量值的变化,可以判断或预测设备工作状态是否正常,其准确性决定于这些统计特征量对设备振动故障的敏感度。

2.4.1 波峰因数 (Crest Factor)

波峰因数定义为峰值与均方根值 (有效值)之比,其数学表达式为:

通常分析振动故障的最直接方法是根据振动幅值有效值大小评价振动的状况,然而由于振动信号的有效值为振动幅值的均方根值,不敏感于振动信号存在较少脉冲峰值的情况。为此,就引入了一个能够更好反映早期缺陷的统计特征量即波峰因数。当滚动轴承或齿轮无故障时,波峰因数为一较小的稳定值;一旦滚动轴承或齿轮表面出现了损伤则会产生冲击响应信号,此时振动峰值数量较少,虽然振动峰值明显增大,但振动有效值却无明显的增大,故波峰因数将会增大;随着轴承或齿轮表面的缺陷故障不断扩展,其振动峰值逐步增大到一定数量或数值后,则有效值也开始增大,从而导致波峰因数逐步减小直至恢复到无故障时的大小。波峰因数是一个无量纲参数,常常用在滚动轴承和齿轮故障早期的故障预报,可以有效地检测滚动轴承内外环缺陷和齿轮断齿等的早期故障现象。正常振动的波峰因数在2~6之间。当波峰因数达到6以上时,则通常表明设备的振动运行状态存在一定的问题。

2.4.2 峭度 (Kurtosis)

在统计学中峭度被定义为统计的四阶矩,反映了数据统计分布相对于正态分布的峰度(peakedness)或平坦度。它是对振动时域波形的一种统计描述,类似于把振动时域波形旋转90°来看,横坐标为振动信号的振幅值,纵坐标为振动波形中某振幅值的概率分布。

振动离散信号的峭度数学表达式为:

式中:

N—离散数据的总点数;

xi—第i个离散数据;

σ,μ—离散数据的均方根值 (有效值),平均值。

峭度同样是一个无量纲参数,它与峰值因数一样,同轴承或齿轮转速、尺寸、载荷等无关,对冲击信号特别敏感,特别适用于滚动轴承或齿轮早期表面损伤的故障诊断。它反映的是振动时域波形中所包含的冲击脉冲响应幅值的数量即概率,一般来说,时域波形中若所含的冲击脉冲响应较多时,峭度较大,反之较小。振动正常运行状态下,其峭度在3~5之间,当振动信号的峭度大于5时,则预示着设备可能存在振动故障。图7给出了正常运行振动信号和具有冲击振动信号的峭度值。

图7 正常运行振动信号和具有冲击信号的峭度值

2.4.3 偏度 (Skewness)

偏度也是一种统计特征量,指示数据统计分布的对称性。偏度被定义成统计的三次矩,振动离散信号的偏度数学表达为:

在振动故障分析中,偏度反映的是振动数据相对于中性轴分布是否均匀对称的特性,一般而言,即使是轴承存在冲击振动故障,其振动信号的偏度也为零,一旦振动信号的偏度不等于零则预示着设备或振动传感器存在一定的故障。如当风机传动链的转子存在接地问题时,则振动信号将存在大量的负脉冲信号如图8所示,此时振动信号的偏度为负值,反映了转子接地出现了故障。

图8 风机传动链转子接地有问题时的振动信号

2.5 振动能量的分析方法

本文仅列举了部分实用的振动能量分析方法。

2.5.1 累积脉冲法 (Cumulative Impulse)

众所周知,在双馈型风力发电机组的变速齿轮箱中,齿轮箱内部齿轮和支持轴承的振动,均要经过复杂的传递路径才能够传递至安装在齿轮箱上的加速度传感器,这将导致振动信号有一定程度的衰减;其次在变速齿轮箱运行时,行星轮是围绕太阳轮转动的,行星轮和太阳轮的啮合部位将持续变化,从而使得振动信号的衰减程度也是随时间变化而变化的。此时,如果再靠传统的振动分析方法进行分析,显然已经不再适合风力发电机组变速齿轮箱振动故障分析。

累积脉冲法的基本思路为:由于齿轮箱的行星级齿轮是垂直布置的,当行星齿轮磨损而出现金属颗粒后,金属颗粒将会落入行星级齿轮的内齿环或者行星齿轮以及太阳轮上,当行星级齿轮运动到有金属颗粒的位置时,将在两个啮合齿轮之间产生冲击力,此冲击力所产生的振动响应信号将通过相互啮合齿轮传递至行星级内齿环后再传递至安装于齿轮箱上的加速度传感器上,振动监测仪器采集该振动衰减响应信号,并转换为冲击脉冲事件,然后通过对冲击脉冲事件进行统计以判断齿轮箱的振动故障。

在本特利振动测试设备中,采用了3种累积脉冲统计方法来衡量行星级齿轮箱的振动故障。

·累积脉冲数——每当一个新的振动冲击脉冲事件发生时,则计数器增加1个计数,随着行星齿轮之间磨损而产生金属颗粒的增加,则在相同时间段内的振动冲击脉冲事件将会增加,它能够反映行星级内出现金属颗粒的密集程度;

·累积脉冲能量——一般而言冲击所产生的振动响应信号的幅值能够反映出金属颗粒的尺寸大小,大的金属颗粒将产生较大振动响应幅值,反之则反。为此同时统计冲击脉冲数和振动响应幅值,有助于分析齿轮箱行星级磨损的严重程度;

·累积脉冲率——测量1小时时间段内冲击脉冲事件出现的次数,然后绘出其随时间变化的曲线图,该曲线的斜率叫做累积脉冲率;它反映了在相同时间段内冲击脉冲事件出现的几率,同样用于预测行星级齿轮磨损的严重程度。如能同时采用滑油液监测技术则更加有利于齿轮磨损故障的判断。

2.5.2 动态能量指标——Dynamic Energy Index(DEI)

DEI主要原理是综合考虑滚动轴承特征或失效频率、齿轮的啮合频率和结构共振频率分布情况,将风机变速齿轮箱特征故障频率粗略地分为5个频率段,在不同频率段下,分别计算齿轮箱零部件的振动能量即DEI,表1列出了齿轮箱不同零部件的DEI指标所规定的频率范围,表中前4个频率范围同齿轮箱各齿轮级的转速是密切相关的,而最后一个DEI指标的频率段即齿轮箱结构共振频率则不随转速变化而变化,它只同齿轮箱的结构和支撑形式有关,通常齿轮箱结构的共振频率大多在4~10 kHz范围内或者更高的频带内。另外由于齿轮和滚动轴承的载荷随扭矩或转速的增加而增加,其振动的幅值也随之变化,为了消除不同扭矩或转速对DEI指标的影响,在计算DEI指标时,需要将计算得到的DEI值除以相应的扭矩值,使得DEI指标同风力发电机组的扭矩或转速无关,能够在整个运行范围内反映齿轮箱在整个运行阶段的故障情况。

表1 计算齿轮箱中不同零部件DEI指标的频率范围

DEI指标的计算过程为:首先计算出表1中不同频率范围内的各个振动幅值平方的累加值即均方值,然后除以相应转速下的扭矩值,再乘上一个加权系数就得到DEI指标值。

在初次振动监测时,建议DEI指标的报警值暂时设置为25,随着风力发电机组齿轮箱振动数据的积累和统计,使用者可以调整DEI的报警值,以便更加准确地预测风力发电机组齿轮箱的振动故障。

2.5.3 边带能量率——Sideband Energy Ratio(SER)

齿轮振动的特征频率由啮合频率和其边带频率构成。当齿轮正常运行时,其边带的幅值往往非常小,而一旦齿轮的齿出现缺陷,如齿轮磨损时,则边带频率所对应的幅值将随着齿轮缺陷严重程度的增加而增加。SER指标的数学表达式为:

SER敏感于边带频率对应幅值的大小,齿轮运行良好时,其振动信号的边带幅值远远小于中心频率的幅值,此时的SER计算值显然小于1;当齿轮的齿出现缺陷,边带的幅值将会增加,并随着齿轮的缺陷扩展而逐渐增大,一旦计算的SER值大于1则表示齿轮存在振动故障。

本特利公司已将SER应用于其振动在线监测分析设备中。

2.5.4 HFD、SEE和GSE概念

HFD(High Frequency Detection)和SEE(Spectral Emitted Energy)为SKF公司提出的用于滚动轴承早期振动故障报警的指标值。

从滚动轴承振动理论可以知道滚动轴承表面缺陷所产生的冲击信号具有持续时间短、频率范围宽的特点,能够激发出滚动轴承本体结构固有频率或加速度传感器固有频率的自由衰减振动,该自由衰减振动幅值或能量的大小同缺陷的严重程度是密切相关的。

HFD的处理过程如图9所示,首先用高通滤波器滤掉低于5 kHz的振动频率成分,然后计算5~40 kHz频率范围内振动信号的有效值即HFD,由于HFD的大小与滚动轴承或齿轮早期缺陷所产生振动冲击能量的强度是成正比的,因此可用HFD判断设备早期缺陷的严重程度和发展趋势,HFD的单位为重力加速度g。HFD作为判断滚动轴承早期振动故障的一个指标,它可以同包络分析技术并行使用,可以通过设置HFD的报警门槛值来确保设备的安全运行。

图9 HFD处理过程框图

由于HFD同滚动轴承本体结构或者齿轮本体结构和加速度传感器的共振频率特性直接相关,因此滚动轴承本体结构或者齿轮本体结构形式、加速度传感器的频响特性、加速度传感器的安装以及安装位置等因素,都会造成在不同的使用场合,HFD值存在一定的差异。这也是造成该技术不能够广泛推广应用的原因之一。

然而在轴承运行的更早期阶段,轴承的缺陷形式往往多为轴承润滑不良或者缺油、安装不当(如存在偏心等)、轴承金属内部有缺陷等,这些缺陷既不能产生冲击振动也不能激发出滚动轴承结构或加速度传感器共振频率信号,而是产生频率更高的宽频域振动噪声信号,其频率主要集中在250~350 kHz范围内的平稳随机信号,人耳不能感知如此高频率的噪声信号,由于在这个阶段既无法利用包络分析方法得到轴承的特征故障频率,也不能够用HFD评估其振动冲击的能量,为此引出了SEE的概念,用于评估该振动噪声信号在250~350 kHz频率范围的能量,以预测轴承更早期运行阶段的运行故障状态。

严格来讲SEE技术不是一个纯粹的振动分析技术,它是利用SEE传感器拾取金属在微小应变(变形)所产生的微弱声音信号即瞬态弹性波又叫应力波,它类似于一种拾音传感器。由于噪声能量非常小且传播速度可达1‰s并不易捕捉,因此在实际应用中,SEE传感器必须牢固无缝隙地安装在被测试设备的表面以便SEE传感器能够监听到来自于故障源的声音信号。在实际应用中,由于环境噪声、振动噪声信号衰减较大以及对传感器安装要求非常高,因此这种方法也只能够作为一种辅助的诊断方法。

gSE(尖峰能量的加速度值)为Entek提出一种振动故障报警指标值 (g代表度量的单位,SE是spike energy即尖峰能量)。gSE值为5~65 kHz频率范围的振动累加值,由此可见gSE同SKF的HFD的概念是基本一样的,用于滚动轴承早期振动故障判断的辅助工具,同时可以设置gSE报警门槛值,保护设备的安全运行。同HFD一样gSE的应用也存在一定的局限性。

3 结束语

(1)由于风力发电机组传动链上,部分零部件的旋转转速非常低,其缺陷所产生的振动能量也非常低,因此,在振动故障分析时,早期阶段不易分析和判断其振动故障,这也是为什么一般资料介绍的滚动轴承和齿轮振动故障诊断例子和方法不适应低转速风力发电机组振动故障诊断的根本原因。这就需要振动分析者针对低转速风力发电机组传动链振动进行长时间的监测和分析,最终总结出其振动变化的规律和特征,以适应风力发电机组低速传动链故障振动诊断;

(2)风力发电机组只能根据风工况调节其运行状态,却不能主动控制风工况的参数以适应风机的运行,其结果将使得风力发电机组的功率和转速随着风工况的参数变化而变化,从而导致风力发电机组的振动复现性较差。由此可见风力发电机组传动链的在线永久监测就显得非常有必要,它既能够及时捕捉传动链振动的瞬时异常现象,又能够反映出振动的变化趋势,同时还可以进行离线分析其历史数据特征以及振动的趋势;

(3)风力发电机组早期的振动故障需要借助振动信号的统计分析技术以及其他如润滑油监测手段来加强故障诊断和分析。当利用包络分析技术能够清晰看见齿轮或滚动轴承特征频率时,齿轮或滚动轴承往往已经出现较为明显的缺陷。即便如此仍然可以根据振动故障的特征以及发展趋势帮助用户提前制定相应的维护计划和采购相应的备品备件;

(4)由于风力发电机组传动链的振动具有较大的复杂性,因此传统的FFT分析已经不再适用于滚动轴承和变速齿轮箱的振动故障诊断,需要振动分析者了解和掌握更加适合的风力发电机组传动链振动分析技术手段,以准确得到相应的振动故障信息。本文仅仅介绍了部分有关风力发电机组传动链中滚动轴承和齿轮振动故障的分析技术,这些分析技术并不是万能的,还需要振动分析者结合风力发电机组的运行参数以及长期不断的经验积累才能更好对风力发电机组振动故障进行分析;

(5)在进行滚动轴承和齿轮箱振动分析前,振动分析者应该了解齿轮箱或各个支持滚动轴承的基本结构,以便计算出齿轮啮合频率以及滚动轴承的故障特征频率;

(6)振动监测和分析虽然是评估和判断风力发电机组传动链运行状态的较好手段之一,但是传动链部件的加工误差、材料的选用、润滑油品质以及安装所产生的不对中、偏心等因素,会加速传动链部件失效,因此,良好的产品质量、完善的装配工艺以及良好的运行操作才是真正保证风力发电机组传动链各个部件长期安全运行的必要条件。

[1]New Tools for Vibration Condition Monitoring:Hydrocarbon Asia,Oct-Dec.2011

[2]J.Hanna,Charlie Hatch,M att Kalb,Adam W eiss,H.Luo. Detection ofw ind turbine gear tooth defects using sideband energy ratio.

[3]Charlie Hatch.Cumulative im pulse application note.GE Energy MCS.2011

[4]M ing Xu,Ph.D.Spike energyämeasurement and case histories,ENTEK IRD International Corporation

[5]M itchell Lebold,Katherine M cClintic,Robert Campbell, Carl Byington,Kenneth Maynard.Review of vibration analysismethods for gearbox diagnosticsand prognostics.Applied Research Laboratory the Pennsylvania State University P.O. Box 30 State College,PA 16804-0030

[6]John G W interton,P.E.Com ponent identification of geargenerated spectra.

Analysis Technology of Vibration Malfunction forW ind Turbine

Huang Yongdong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The vibrationmalfunction analysis is one of the crucialmeans to predictmaintenance and reducemaintenance costs for wind turbine.The article introduces a number of advanced vibration analysis technology which are being effectively applied on conditionmonitoring ofwind turbine driving chain.Its purpose is to help vibration analysis to better analyze and know the driving chain operation state and vibration state ofwind turbine by vibration conditionmonitoring system.

wind turbine,condition monitoring,vibration analysis technology

TK83

:B

:1674-9987(2014)01-0040-08

黄永东 (1964-),男,正高级工程师,东方汽轮机有限公司风电研发中心主任工程师,主要从事风力发电机组强度、振动故障诊断分析和研究工作。