核核电电管管系系的的焊焊接接自自动动化化研研究究

黄岚,陈兴东

(东方汽轮机有限公司,四川德阳,618000)

核核电电管管系系的的焊焊接接自自动动化化研研究究

黄岚,陈兴东

(东方汽轮机有限公司,四川德阳,618000)

核电再热管及辅助管系为公司重要生产部件,焊接量大,形状复杂,现多采用手工氩弧焊打底、半自动气保焊填充方法焊接,生产效率低、焊接质量不高,文章通过对产品结构分析,提出各自适合于再热管及辅助管系适合的自动焊方法,逐步实施,效果显著。

核电管系,焊接,自动化

0 引言

随着核电生产任务的日益加重,管系产量加大,管道焊接量成倍增长,随着管道口径的增大、焊接时间的增加,管道焊接工程向着高质量、高效率的自动化方向发展。

核电管系、汽轮机套装油管路、燃机BOP有着大量的管道焊接,其结构大多为直管与弯头等管件的焊接,焊后需进行RT、PT等无损检验,对内部成型、清洁度等要求极高,为了提高生产效率、提高RT一次合格率,最大限度地提高焊接自动化变得尤为重要。

公司2010年在焊接自动化开了个好头,再热管纵、环缝埋弧焊成功应用,大大提高了RT一次合格率,缓解了生产瓶颈;GSS厚壁管的管管自动焊投用,解决了耐热钢厚壁管的焊接问题,管道焊接自动化已取得了初步成效。

1 产品结构分析

1.1 再热管

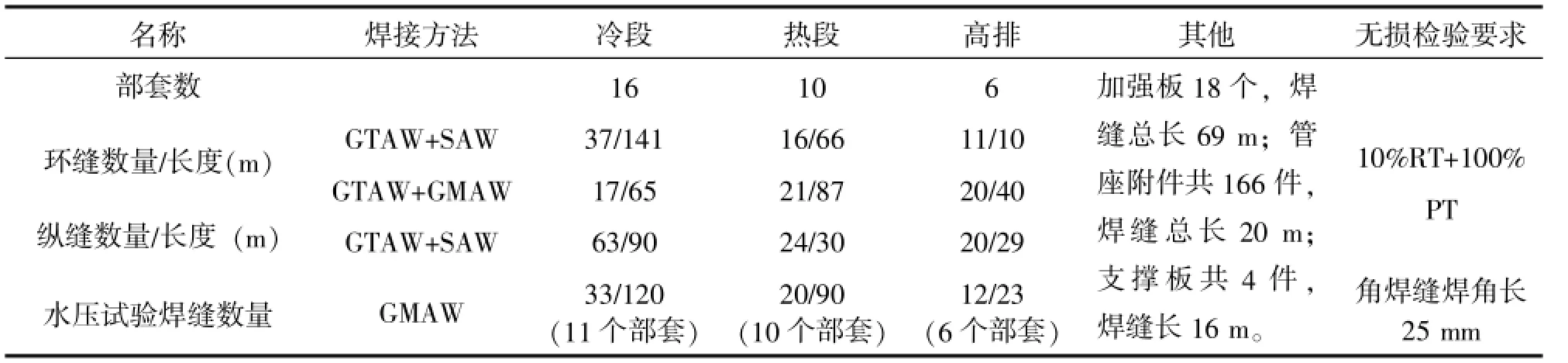

核电再热管管道(见图1)直径较大(φ1 219~φ1 422),由δ14 mm厚钢板卷制成筒体,焊接后再与弯头等焊接而成,焊接量大 (其结构见表1),总计再热管主焊缝长度约844 m;其中埋弧焊焊接工作量约为352 m;手工半自动焊接量约490 m;现纵缝已100%采用埋弧焊方法,环缝约50%采用埋弧焊方法,受结构限制,弯头与筒体对接处及水压试验焊缝只能采用半自动焊方法。

图1 核电再热管

表1 再热管结构 (以红沿河3#为例)

1.2 核电辅助管系

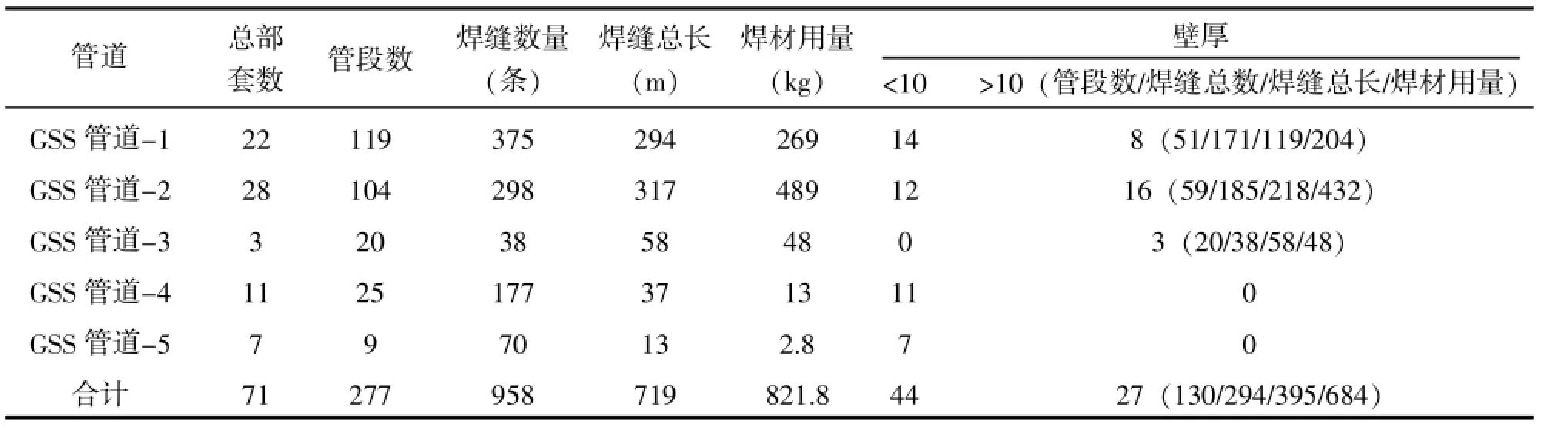

核电辅助管系 (见图2)的工作量以GSS管道为首,而GSS管道材料以耐热钢为主,其中管道1、2、3厚壁管较多,焊接量大 (见表2);另ASME要求:壁厚>19 mm的管道应进行100%RT探伤,对焊缝质量要求高,目前对壁厚<10 mm、直径较小的管道多采用全氩弧焊方法焊接,对>10 mm的管道采用氩弧焊打底+气体保护焊填充方法,其中可以上转动台位的采用管管自动焊或管道旋转+双脉冲气体保护焊方法进行焊接,约占总焊缝的2/3,近期,在红沿河1#GSS的生产中,经过工段的合理安排及施工人员的精心操作,焊接质量与效率有了较大突破,前景喜人。

图2 核电辅助管系

表2 GSS结构 (以红沿河3#为例)

2 管道自动焊思路

核电再热管及辅助管系均为不规则曲面,注定无法实现全面自动化焊接,从2010年的埋弧焊及管管自动焊投入的初步尝试中认识到:焊接自动化是提高效率及焊缝质量的主要途径,要突破管道生产瓶颈,提高焊接自动化率是管道焊接的主要工作。

2.1 再热管焊缝的全埋弧焊焊接

在2010年进行的埋弧焊工艺试验中,已经完成了碳钢、不锈钢的全埋弧焊焊接工艺评定及焊工取证工作,只是在实施时还是先采用了氩弧焊打底+埋弧焊填充的方法,待操作者对埋弧焊的特性掌握并能熟练应用后再推行全埋弧焊焊接。在2011年2季度开始试用,若能全面应用,较氩弧焊打底效率可提高3~5倍。

目前石化及压力容器行业,厚度小于20 mm的筒体拼接焊缝大量采用双面埋弧焊焊接,效率高、质量稳定。双面埋弧焊 (其坡口示意图见图3)就是在焊道正反面均使用埋弧焊焊接、利用电弧强大的热能量和焊接熔深将母材熔化并结合焊材对焊缝进行填充、焊接过程不需要开焊接坡口、不需要清根的一种埋弧焊焊接方法。 其利用了母材高温自熔的原理,大大减少了焊材填充及焊接热循环次数,热影响区更小。

图3 双面埋弧焊坡口示意图

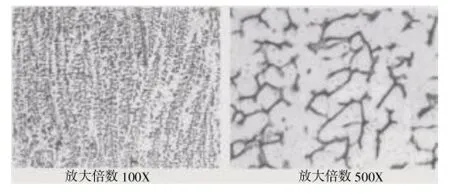

碳钢、不锈钢双面埋弧焊工艺按ASMEⅨ进行了焊接工艺评定,均一次性通过。其中不锈钢采用了φ3.2mm焊丝焊接,焊接线能量控制在20 kJ/cm以内,拉伸、弯曲、晶间腐蚀等性能数据均满足标准要求。图4、图5为金相检测照片。

图4 00Cr18Ni10N不锈钢双面埋弧焊HV测试结果

图5 00Cr18Ni10N不锈钢双面埋弧焊焊缝金相组织(奥氏体+7%δ铁素体)

双面埋弧焊因不开坡口,焊缝中心狭窄,为了保证焊丝对中性,防止焊偏,对埋弧焊设备进行了改造,缩小了机头高度、增加了臂长、增加了红外线跟踪系统及摄像头观察装置,焊接时在显示器上根据红外线点调整焊丝对中,保证焊接不偏心,从而保证焊接质量。

再热管采用双面埋弧焊的优点如下:

·不开坡口,刨边费用可全部节省,节约刨边工时约1 200 h;

·节约氩弧焊打底工时约500 h,清根及打磨工时节省约200 h;

·焊材使用减少约1/3,约100 kg,氩气节省约200瓶;

·生产效率提高约50%,同时显著缩减了转运费用,提高了RT合格率。

·合计每台份节省费用约60万元。

目前正在推广应用,效果良好。

2.2 再热管全位置自动/半自动焊接工作站

除可以实现自动焊外,还有58条约200m弯头与筒体间的环焊缝因工件无法旋转而采用氩弧焊打底+半自动焊方法焊接,但手工焊效率低、质量差,RT一次合格率不理想。

本方案为筒体装配定位焊后,采用STT管道+全位置半自动气体保护焊,在工件上安装轨道,使半自动气体保护焊机头沿轨道运行而实现全位置自动焊接 (其自动焊示意图见图6)。 此方案亦可用于φ≥300的辅助管系的全位置焊接。

图6 全位置旋转自动焊示意图

此方法受筒体卷制精度的影响,运行轨迹受到影响,已有多家焊接设备制造商生产类似产品,如华恒、威奥等。

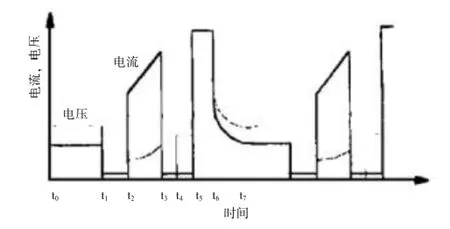

STT型CO2焊接技术基于短路液桥表面张力过渡 (Surface-tension-transfer)的理论,Linco In电器公司利用逆变焊机的高速可控性,采用波形控制技术研制了STT型CO2半自动焊机。该焊机工作于短路过渡方式,电源在一个过渡周期内根据不同电弧电压值 (电弧状态)输出不同的焊接电流(见图7)。t0~t1是短路前燃弧期,输出基值电流50~100 A,其作用是保证电弧燃烧和提供熔滴长大的能量。t1~t2是短路前期,输出电流为10 A;t3~t5是颈缩后期 (熔滴和焊丝分离之前),输出电流低于50 A。在这两个阶段要使电流减小,避免液桥爆断引起飞溅,同时控制燃弧能量,改善焊缝成形。在t5时刻焊丝同熔池分离,电源立即输出大电流,保证顺利引弧;电弧引燃后,电流逐渐减小,在t7时刻回到基值电流。

图7 STT型电源的电压、电流波形

STT的主要优点:①焊接过程稳定 (干伸长度变化影响小),显著地降低了飞溅,减轻了焊工的工作强度;②焊缝成形美观,电弧产生的辐射和烟雾较少;③可降低小尺寸工件的热输入量;④采用向下焊接,对焊工操作技能要求不高,产品合格率高,容错性高,再热管坡口错边、有一定椭圆度的筒体打底焊效果良好,其优异的性能大大拓宽了CO2半自动焊的应用领域。

2.3 辅助管系自动焊工作站

管道的全位置焊接中其仰焊位、下坡焊位、立向上焊等位置焊接质量不易保证,尽量避免上述焊位,使工件旋转施焊,哪怕是≤180°范围内的旋转,亦能大大降低操作难度,提高焊缝质量。从红沿河1#GSS施焊中已证实了这一点。

经统计,约3/4的核电辅助管系的焊缝 (管件+直管)装配后可以旋转,经过试验,采用了工件夹持于卡盘上旋转,在3点钟位置施焊,焊接设备采用Mellier脉冲焊机,取得了良好的效果,其RT一次合格率稳定在95%以上,生产效率提高1倍。

旋转动力头采用的是卡盘式动力头,将钢管穿入其中,将工件旋转起来,且可以变位,方便直管与法兰角焊缝焊接,在平焊位置焊接,减小焊接难度,提高焊接质量。气保焊焊接工作站配备无线数控焊接工作站控制系统、焊接摆动器、轻型焊接操作架、变位机 (滚轮架),通过控制软件实现模仿熟练焊工的焊接手法,以满足各种焊接位置和焊缝形式。

图8 辅助管系自动焊工作站

辅助管系自动焊工作站 (见图8)配备GTAW及GMAW两种焊接方法,前者用于打底焊,后者用于填率、盖面,焊枪切换方便、快捷,设置专家焊接参数,减少人为影响,保证焊接质量,效率将提高50%以上。

2.4 厚壁管的自动埋弧焊

GSS管系中,壁厚≥10 mm的焊缝总长约400 m,焊材总量约700 kg,焊接量巨大,大多数直径≥273 mm,公司在再热管焊缝中埋弧自动焊应用成功,现已取得一定经验,若在上述厚壁管氩弧焊打底后使用埋弧焊 (可360°旋转部分焊缝),生产效率及产品质量将会有质的飞跃。

针对GSS厚壁管的材料,可以先进行各材料的焊接工艺评定,作好前期技术准备,现有的旋转动力头再配备埋弧焊机即可完成GSS厚壁管的埋弧自动焊。

3 结论

国内石化行业在管道自动焊方面发展较好,自动化率达到80%以上,甚至马鞍型焊缝亦可实现自动化,应借鉴其先进经验,逐步引进先进技术,不断提高管道焊接的自动化率,减轻工人的劳动强度,提高产品质量及生产效率,争取管道焊接自动化率提高至60%以上。

Study on Welding Automation of Nuclear Power Pipelines

Huang Lan,Chen Xingdong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Nuclear power reheating pipelines and auxiliary pipelines which possess comp lex shapes and need a lot of welding me tals are important products for the company.At present,the backing weld usemanual argon arc welding process,and the filling weld use semi-automatic gas shielded arc weldingmethod.But these welding processes are low productivity,and the weld quality is not stable enough.Analyzing characteristics of the product structure,this paper proposes and implementes the suitable welding process for the reheating pipeline and auxiliary pipeline,and the effect is significant.

nuclear power pipelines,welding,automation

TG44

:B

:1674-9987(2014)01-0031-05

黄岚 (1965-),女,大专,副主任工程师,毕业于四川工程技术学院焊接专业,主要从事特种焊接技术与工艺方面的研究工作。