失重法在熔模铸造制壳工艺开发中的应用

张松泉,曾洪,朱广智,杨功显

(东方汽轮机有限公司,四川德阳,618000)

失重法在熔模铸造制壳工艺开发中的应用

张松泉,曾洪,朱广智,杨功显

(东方汽轮机有限公司,四川德阳,618000)

文章采用失重法跟踪测量了硅溶胶-EC95型壳在干燥过程中的重量变化,得到了文章所述的制壳工艺条件下每层型壳的失重曲线和干燥时间。试验结果表明:每层型壳在干燥过程中的失水速率均逐渐降低;从面层到背层,失重曲线逐渐变缓;提高风速,失重曲线变陡;失重曲线可以反映型壳的干燥过程及其影响因素的作用。

硅溶胶型壳,失重法,干燥

0 引言

熔模精密铸造硅溶胶型壳采用干燥硬化而使溶胶胶凝,该工艺是一种绿色制壳方法,而且工艺过程简单,所制型壳强度高,因此,逐渐成为熔模铸造行业占主导地位的工艺,被广泛应用于近净形成型[1]。

硅溶胶型壳干燥是制壳过程中最重要的一环。只有硅溶胶完全胶凝,型壳才能具有良好的性能。为保证型壳质量,必须对硅溶胶的干燥进行控制。干燥间各处的温度、湿度和风速可以采用仪器进行测定、控制和调整,以稳定干燥间的工艺参数。但是,如何获知型壳的干燥程度一直以来是熔模铸造的难题。已经报道的型壳干燥程度测定方法有:显色法、电阻法、重量法和γ射线衰减法等。γ射线衰减法因设备昂贵很少使用,前三种方法在实际生产中均有应用,介绍如下[1]:

(1)显色法。即在涂料中加入显色剂,型壳干燥前后的颜色有明显区别,很容易根据颜色来判断型壳是否干燥,这种方法在国外生产中已有应用。

(2)电阻法。其原理是利用型壳中水的高导电性,型壳的电阻和其含水量有关,同时,还和硅溶胶凝胶转变状态有一定关系,在硅溶胶为溶胶和胶凝初期的软冻胶时,型壳电阻值基本不变。当失水率达70%以上,硅溶胶已转变为弹性冻胶或凝胶时,电阻值就急剧增大。因此,可以认为型壳电阻急剧增大到超过某一临界值时,型壳已干燥。有资料指出,在涂料层之间距10 mm时,电阻值为2 000 kΩ,即可认为涂层已干透。国外已经设计出测定型壳干燥程度的专用仪器,具有较高的可信度。国内有工厂借鉴这种方法采用指针式万用表来检测,效果不是很好。

(3)重量法。也称失重法,其依据是硅溶胶的干燥过程实质上是水分蒸发的过程。用失重法测得结果表明,在制壳过程中约失去质量分数为20%的水分,干燥时约失去质量分数为64%的水分,其余质量分数为16%的水则以物理水或化合水形态存在于硅溶胶中。失重法道理简单,操作方便,但是会因型壳外部砂粒容易脱落而不准确。

作者在工厂的应用实践中,合理设计失重法检测过程,完全避免了因型壳外部砂粒容易脱落而导致的称重不准确,重复试验得到的失重法曲线基本一致,证实了失重法用于型壳干燥程度和最短干燥时间确定的可行性。

1 硅溶胶制壳工艺

试验选用小粒径的S-830为面层粘结剂,主要考虑其高的涂层强度;选用电熔白刚玉粉为面层粉料,主要考虑原料稳定和低成本;选用大粒径的S-1430为背层粘结剂;选用EC95为背层粉料。撒砂采用雨淋式撒砂,撒砂种类与该层涂料用耐火粉料一致。

本实验选用某型号叶片蜡模进行制壳,跟踪其每一层干燥过程中的重量变化情况,具体制壳工艺,见表1。

表1蜡模的制壳工艺

2 失重法测试干燥过程结果

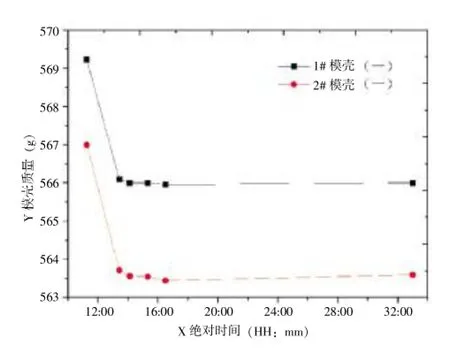

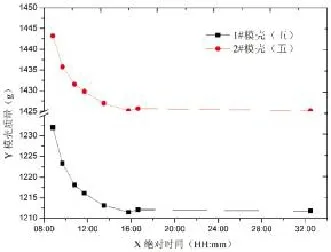

本实验采用在型壳下面放置浮砂承接盘,每次称重时连同砂盘一并称量,保证了测量数据的真实性。每一层沾浆、撒砂完成以后,置于干燥间干燥,每隔1小时记录1次重量数据,绘制成折线图。第一层 (面层)的干燥过程重量数据,见图1。从图中可以看出,4 h以后,型壳基本不再失水。第二层的干燥过程重量数据,见图2。从图中可以看出,5 h以后,型壳基本不再失水。

图1 第一层干燥过程重量数据

图2 第二层干燥过程重量数据

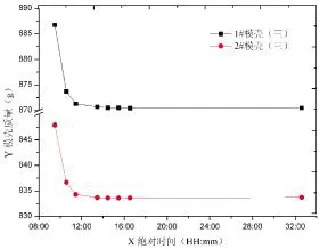

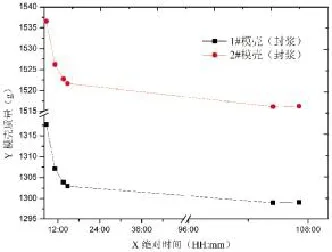

第三层的干燥过程重量数据,见图3。从图中可以看出,4h以后,型壳基本不再失水。第四层的干燥过程重量数据,见图4。从图中可以看出,6~7h以后,型壳基本不再失水。

图3 第三层干燥过程重量数据

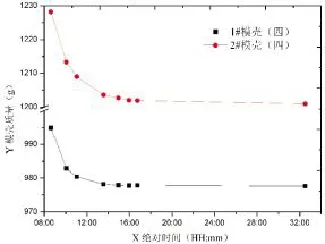

图4 第四层干燥过程重量数据

第五层的干燥过程重量数据,见图5。从图中可以看出,6~7h以后,型壳基本不再失水。封浆层的干燥过程重量数据,见图6。从图中可以看出,8~9h以后,型壳失水速率减慢,完全干燥需要很长时间。

图5 第五层干燥过程重量数据

图6 封浆层干燥过程重量数据

2.1 失重法用于型壳干燥程度和最短干燥时间确定

从图1~6可以看出,每一层的干燥过程均表现为失水速率逐渐减慢,最后与干燥间环境达到平衡。这一点从硅溶胶型壳干燥过程的实质[2,3]可以理解。硅溶胶型壳干燥是硅溶胶胶凝析水和水分蒸发两个过程。在干燥初始阶段,硅溶胶粒子聚合,析水量较大,而且水分子比较自由,同时,水分子迁移通道顺畅,型壳表面的水分蒸发速率较快,导致综合失水较快。在干燥后期,硅溶胶粒子已经聚合成网状结构,水分子被包含在内,同时,型壳内表面的水分子需要扩散至表层才能散失,所以,失水速率减慢。

从图1~6还可以得出,在本文所述的制壳工艺条件下,面层干燥需要4 h即可,与有关文献报道的相比,时间较短,这可能是由于本工艺采用的涂料粘度较低、涂层较薄所致。过渡层 (第二、三层)干燥需要4~5 h,背层干燥需要6~7 h。封浆层干燥8~9 h以后,干燥速率变得很缓慢。本研究已经获得了这些数据,再结合实际生产中模壳的解剖结果和实际浇铸使用状况,便可以获得最短的干燥时间,从而提高制壳效率。

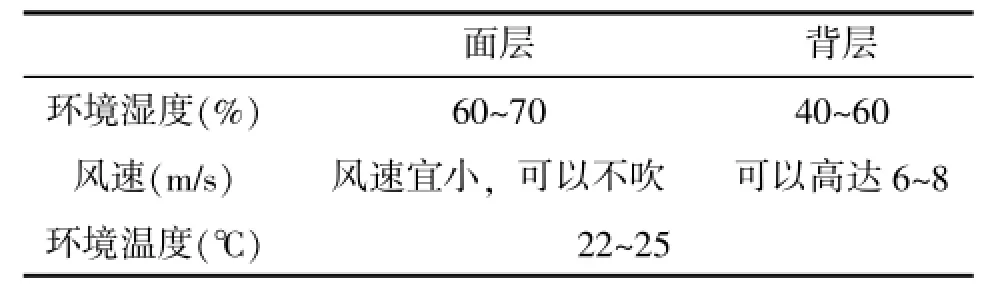

2.2 失重法反映干燥条件的影响

影响型壳干燥的因素很多,其中以环境湿度、风速和环境温度三种因素作用最大。行业内通过定性研究这三种因素对干燥时间的影响[4],得出的结论见表2。还有人采用电阻法进行了定量研究[5],得出了公式,根据环境温度、湿度、风速等因素就可直接算出干燥时间。但是,考虑到干燥间环境的变动以及工艺参数的变动,再加上得出公式要求的专业能力,这种定量的方法在一般工厂实施起来不是很方便。

表2 硅溶胶型壳的理想干燥条件

本研究对比图2和图3(即第二、三层),除了风速以外,其它制壳因素均一致。从不吹风到2 m/s的风速,型壳干燥时间从5 h缩短到4 h,失水曲线也变得较陡。这说明失重法可以反映出风速对干燥时间的影响。这种方法同样可以推广到研究其他因素对干燥时间的影响。更重要的是,这种方法便于实施,可供普通熔模铸造工厂采用。

2.3 失重法的其他应用

(1)反映制壳材料的差异对型壳干燥过程的影响,如硅溶胶浓度、撒砂种类和粒度等。

(2)在实验中,作者观察到通过每一层沾浆、撒砂完成后测量的增重,可以反映出沾浆操作(沾浆时间、滴浆方式)和淋砂操作对型壳层厚的影响,这一点对于手工制壳的工厂而言,尤其需要引起重视。

(3)在实验中,制壳涂料,尤其是面层涂料,在使用一段时间以后,经常出现撒砂时涂料已经不沾砂的现象,说明涂料干燥得很快。作者认为可以采用失重法设计实验来研究涂料的干燥过程,进而可以用来帮助判断涂料的状态。

3 结论

本研究取得的主要结论如下:

(1)在本文所述的制壳工艺条件下,面层干燥需要4 h即可,过渡层干燥需要4~5 h,背层干燥需要6~7 h,封浆层干燥8~9 h以后,干燥速率变得很缓慢。

(2)每层型壳在干燥过程中的失水速率均逐渐降低。从面层到背层,失重曲线变缓。提高风速,失重曲线变陡。

(3)针对某一套具体的制壳材料结合制壳工艺,采用失重法试验,可以帮助开发出最佳干燥工艺条件。

(4)在制壳实践中,失重法可用于控制制壳质量和跟踪制壳作业的稳定性。

[1]姜不居.实用熔模铸造技术[M].沈阳:辽宁科学技术出版社,2008

[2]杨丽静,田辉平,龙军,等.碱性硅溶胶稳定性的研究[J].石油炼制与化工,2010,41(6):12-16

[3]王珍,季晓玲,翟丽莉,等.硅溶胶熔模铸造型壳的微观结构分析[J].有机硅材料,2010,24(3):180-183

[4]陈冰,张建平.硅溶胶型壳干燥过程的控制[J].现代铸造, 1981,(3):25-31

[5]王乐仪,史正兴,彭兴恕.硅溶胶粘结剂型壳的干燥及其测定[J].铸造技术,1981,(2):33-30

Application ofWeight Loss Method in the Developmentof Shell-making Process in Investment Casting Technology

Zhang Songquan,Zeng Hong,Zhu Guangzhi,Yang Gongxian

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The weight change of the silica sol-EC95 shell during the drying process wasmeasured by using the weight lossmethod in this paper.The weight loss curve and the drying time of each shell in the shell process condition described were gained.The results also showed that:thewater loss rate of each shell in the drying process decreased gradually;theweight loss curve slowed down gradually from the surface layer to the backing layer;the weight loss curve steepened while improving wind speed;the weight loss curve could reflect the drying process and the effects of the impact factors.

silica sol shell,weight lossmethod,drying

TG249

:B

:1674-9987(2014)01-0036-04

张松泉 (1985-),男,硕士研究生,助理工程师,毕业于西北工业大学材料加工工程专业,现就职于东方汽轮机有限公司材料研究中心 长寿命高温材料四川省重点实验室,主要从事高温合金熔模精密铸造工作。