燃机联合循环低压缸加工工艺技术研究

杨达伟,孙保卫

(东方汽轮机有限公司,四川德阳,618000)

燃机联合循环低压缸加工工艺技术研究

杨达伟,孙保卫

(东方汽轮机有限公司,四川德阳,618000)

文章以燃机联合循环汽轮机ST机组,D 100E低压外缸的加工试制工艺研究和完善过程为背景,探讨汽轮机整体装焊结构大型结构件的加工方法。重点就大型薄壁结构件加工变形控制,汽缸加工技术保障性和效率提高等方面进行了探讨,以形成联合循环机组低压外缸实现批量、高效加工的工艺定型。

联合循环机组,低压外缸,加工方案,装夹变形,汽封,台板

0 引言

燃气轮机联合循环发电设备研发制造技术已经成为公司跻身清洁能源发电技术的主要技术优势之一,成为在国内同行中取得竞争优势的有力武器,目前已经实现了年产10台以上的批量制造能力。其中联合循环低压外缸与燃煤发电一样采用接配结构,为了增强低压缸的整体刚性,降低制造费用,整体结构的低压外缸成为汽轮机低压缸设计的一个选择。公司在D100E机型的低压缸设计中首次采用整体焊接结构。它由裙式台板支承,此台板与汽缸下半制成一体,并沿汽缸下半向两端延伸。低压内缸支承在外缸上。每块裙式台板分别安装在被灌浆固定在基础上的基础台板上。低压缸的位置由裙式台板和基础台板之间的滑销固定。低压缸的加工最终要满足模块装配的需求。

1 低压外缸的结构特点

D100E联合循环机组低压外缸的整体结构为焊接钢件,汽缸上半重24 209 kg,上半的外廓尺寸为7 420 mm×5 800 mm×2 930 mm,见图1;下半重48 935 kg,下半的外廓尺寸为7 500mm×6 550 mm×3 020mm,见图2。汽缸前后部组焊在一起,结构钢性差,镗铣时颤动很大,表面粗糙度和加工品质难以保证。上下半合缸采用20个销螺孔来定位,对销孔位置度控制及汽缸变形控制要求高。

图1 汽缸上半外形图

图2 汽缸下半外形图

2 汽缸的工艺方案分析

2.1 加工设备选型

为了满足汽缸的加工行程要求,选用合适的机床来加工。250镗床行程Y轴7 000 mm,X轴23 000mm,带有直角铣头附件,旋转工作台的尺寸8 500 mm×5 000 mm,完全能满足汽缸的行程和精度加工要求。汽缸外形尺寸大,起吊翻身、找正困难,为了缩短加工周期,汽缸的加工内容封闭在250镗床完成。

2.2 汽缸的加工流程

汽缸加工的工艺流程:来料→划线→电机侧朝下上活→找正水平中分面线及左右端面线→粗铣、半精铣、精铣水平中分面→钻中分面孔→内腔键槽加工→打基准→粗铣、半精铣、精铣汽封→下半水平中分面朝上上活找正→合上下半→铣前后汽封内圆→前后端面孔加工→钳工清理。

3 加工过程的重难点分析

3.1 装夹找正

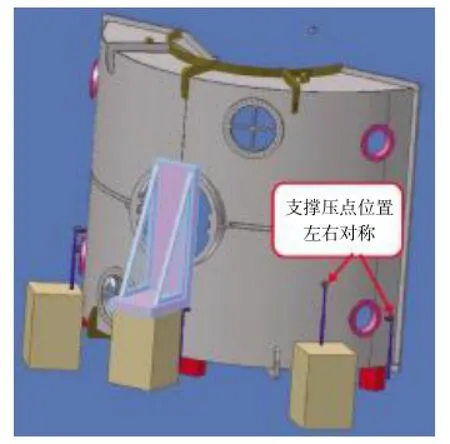

为了保证其加工刚性,在上半装焊两组工艺搭子,分别错开,形成高低差值1.8 m,上下压紧,并在背部管口用1.7m角铁支撑,见图3。汽缸下半在底部支撑4处600mm高垫箱,在左右台板处上下各压紧两点,在底部左右各压紧一点,见图4。

图3 汽缸上半装夹图

图4 汽缸下半装夹图

汽缸上半上下落差压牢工件,汽缸下半的在台板面处上下压牢工件,都是用来保证汽缸中分面加工的刚性,提高汽缸水平中分面加工的光洁度。汽缸上半采用角铁靠背部管口端面和辅助支撑,保证加工过程的安全性。

汽缸找正:按水平中分面线找正前后,按汽封端面调平左右,调好后,在上中下左右各6处点孔位,测量孔中心到毛坯边缘尺寸,毛坯外形偏差控制在3mm以内,若超出该尺寸,要进行借正毛坯。

3.2 水平中分面加工

汽缸要承受蒸汽的作用,为确保水平中分面的汽密性,其加工精度、粗糙度及间隙都要求高,粗糙度为Ra1.6,平面度要求0.125 mm。整个水平中分面长7 500 mm,高5 800 mm,宽度150 mm。

为了保证铣面的连续吃屑,在精铣完水平中分面后,再进行中分面孔加工。低压外缸比较单薄,外形尺寸大,特别是在加工最高处时,很容易发颤。粗铣刀的选择,主要是考虑到切削效率,用φ315粗精复合铣,转速230 r/min,走刀200~400 mm/min;精加工时,切削厚度薄,磨损主要发生在后刀面,宜采取较大的后角刀片,为了使切屑流向待加工面,以免划伤已加工表面,刀片应采用正的刃倾角。为了保证整个水平的平面度和粗糙度Ra1.6,采用轻型切削的精铣刀,瓦尔特φ315精铣刀盘,n=430 r/min,f=320 mm/min,ap=0.04 mm。

3.3 中分面销螺孔加工

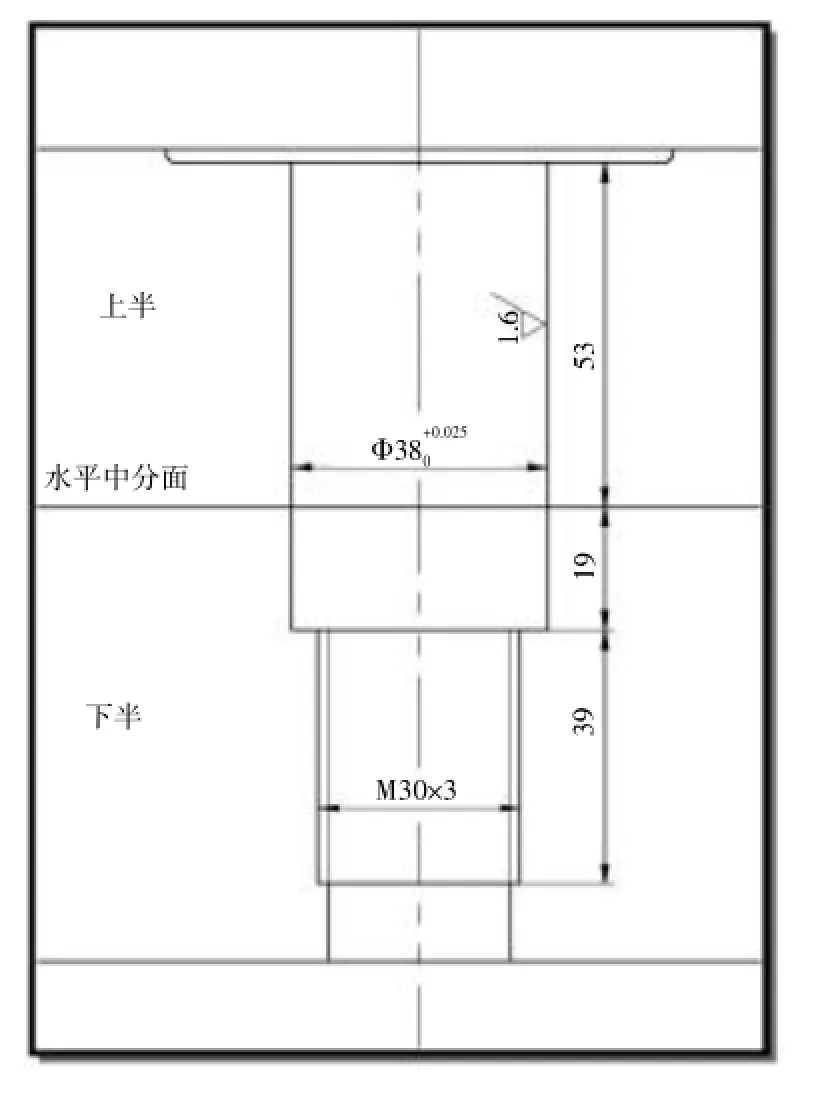

销孔加工方式分析:销孔的粗糙度为Ra1.6,公差为 (+0.025/0),只有采用铰刀或微调镗刀才能加工好销孔。铰刀 (见图5)的尺寸是固定的,铰刀加工销孔的转速和走刀低,加工效率低,铰刀加工时还存在不稳定因数。微调镗刀 (见图6)尺寸可以调整,通用性强,加工效率高。除在需接长柄加工的销孔和薄壁件、刚性很差的工件上的销孔使用铰刀加工外,其余都使用微调镗刀。

图5 铰刀结构图

图6 微调镗刀结构图

低压外缸各定位销孔 (见图7)的加工。传统的销孔加工方法是相配合的各零件把合后配钻铰。由于汽缸体积较大,不仅难以保证各销孔的加工精度,而且汽缸下半销孔底部带有螺纹,同时还要求螺纹部分与铰制孔部分必须同心度,因此,加工有一定的困难。现采用上下半分开单独加工。

图7 中分面销孔结构图

汽缸上半销孔是通销孔,加工方法:麻花钻头预钻→双刃镗刀镗到单边留0.2 mm余量→微调镗刀加工准销孔尺寸。

汽缸下半销螺孔加工:麻花钻预钻螺纹底孔,底孔直径留2 mm余量→双刃镗刀镗准螺纹底孔(保证底孔与中分面垂直)→镗前部销孔部分,直径留0.5 mm,微调镗刀镗准前部销孔部分→换丝锥攻螺纹。整个过程加工即保证了螺孔与端面垂直,又保证了螺孔与销孔的同心。

汽缸上下半销孔的相对位置都是按数控程序坐标加工的,机床精度能满足单半汽缸上销孔之间的相互位置。上下半销孔加工基准都是按汽封端面和汽缸中心确定的,通过前面论述的装夹支撑保证汽缸的刚性,汽缸的上下半销孔就不会出现错位现象。

3.4 前后汽封内端面及止口加工

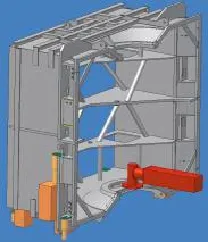

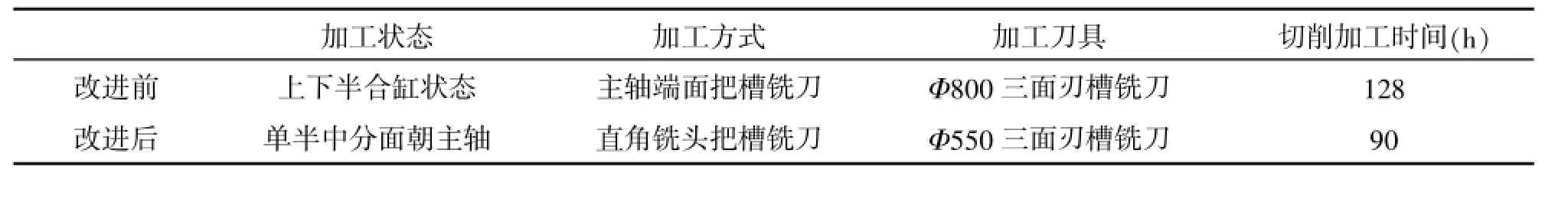

改进前的加工方法:汽缸单半水平中分面工序加工好后,汽缸下半上镗床的旋转工作台,中分面朝上,按中分面找平,装上工艺所有的销螺栓,扣缸,把紧中分面1/3螺栓,间隙满足要求后进行前后汽封的加工。用立铣刀铣准汽封内孔,用φ650三面刃槽铣刀加工内端面止口,用φ800面铣刀加工内端面。内端面有效范围外圆φ2 304,汽封圆为φ1 880,内端面环形宽212 mm,整个端面都只能采用φ800三面刃槽铣刀光端面 (见图8)。在加工过程中,切削参数:n=(19~22)r/min,f=(80~100)mm/min,ap=0.05 mm,在最后精加工过程中,可能还存在铣刀带铁屑现象,加工面就会拉伤,需要重新再加工。该方法存在的主要问题:(1)面铣刀带屑,汽封内端面的光洁度难以保证;(2)采用φ800面铣刀,走刀低,吃削量少,从而加工效率低。

图8 改进前汽缸下半汽封加工图

改进后的加工方法:汽缸在精加工完中分面工序后,换直角铣头,上Φ550三面刃槽铣刀 (见图9),以水平面对刀设置零点,汽封内端面粗加工1圈,深度1mm,宽度20mm,以销孔中心为基准测量内端面L1值,根据L1换算出端面余量。粗铣内圆,留3 mm余量,粗铣止口内圆,留3 mm余量,粗铣内端面留2mm余量,用杠杆表按图10测量L1、L2、L3、L4值,根据L1值确认内端面余量,根据L2值确认止口端面余量,根据L3值和测量内圆左右值,确认圆的大小半数据,根据L4值确认左右中心零点,按余量半精铣内端面、止口端面,余量0.5 mm,再精加工内端面、止口端面,汽封内孔单边留1 mm,作为后续合镗基准。 这样以销孔位置确定上下半汽封端面和汽缸中心,上下半销孔不错位就保证了汽缸的汽封内圆和端面不错位。加工汽封端面刚性好,端面的光洁度容易保证,而且走刀快,加工效率高。

改进前后对比结果见表1。

图9 改进后汽缸下半汽封加工图

图10 汽封档加工余量确认图

表1 改进前后对比表

3.5 内缸支撑搭子加工

主轴上φ315粗精复合面铣刀铣准搭子端面。由于内缸支撑搭子孔中心距中分面法兰侧面只有102mm,φ250镗床的主轴与侧面干涉,主轴只能在中分面上,必须接刀具模块进行孔加工。上60柄ABS刀柄+80-V300等径+4#钻柄模块+φ42钻头钻搭子面螺纹底孔;换5#钻柄模块+φ53麻花钻扩孔;换80-R63变径,上φ57双刃镗刀,镗准沉孔。用直角铣头上50柄80ABS柄+80-V150等径+φ160三面刃槽铣刀,汽封内圆处以刀具前刃设X零点,顺铣的方式粗铣搭子面上25 mm宽槽子,深度和宽度方向留1 mm余量,打表测量汽封内圆到键槽侧面尺寸,推算出键槽宽度的余量,修改刀补铣准键槽宽度及深度尺寸,完成键槽加工,注意在刀补深度方向刀+0.05 mm,只允许刀子侧面吃削,来精铣键槽侧面,这样能保证键槽的粗糙度,见图11。

图11 加工大字键槽图

铣基准:前后汽封相隔5 000mm,用机床无法直接测出前后汽封中心,只有通过单半汽缸侧面打基准方法,进行中心基准转化。在单半精加工中分面和内腔工序后、在下半四周铣合镗前后汽封中心基准,见图12。

图12 汽缸打基准位置图

3.6 下半台板加工

台板作为整个低压部分支撑,要求平面度高,和水平中分面平行度要求严。为了保证要求,采用中分面朝下,在水平中分面四角分别放平面千斤顶做主要支撑,左右中间各放一平面千斤顶作为辅助支撑。首先按左右水平中分面调平,左右按单半加工汽封时在台板侧面铣的基准进行找正。加工一侧的台板面时,再次对该侧的中分面进行调整,保证该侧中分面的平面度在0.05 mm以内,压活,铣准该侧的台板面。旋转工作台,另一侧台板面向主轴,再次调整该侧水平中分面保证该侧中分面的平面度在0.05 mm以内,压活,铣准该侧的台板面。左右台板面要分别找正加工的缘由:镗床的旋转工作台尺寸达到5m×8.5 m,在旋转工作中,不能完全保证整个工作台在同一平面上旋转,并且还与机床的精度有很大关系,所以在加工台板时,只要旋转了工作台,就需重新进行找正调整,保证加工后的行为尺寸公差要求。

3.7 合镗前后汽封内圆

为了保证合镗内孔的中心与工作状态一致,在合镗时,采用支撑两侧台板面。汽缸按水平中分面找正,装上工艺销,扣上上半,在此状态下检查中分面间隙,满足小于0.25 mm后,用力矩扳手,使用1 000 Nm力矩把紧中分面1/3螺栓,使用塞尺,从外面和里面塞结合处间隙,若间隙<0.04 mm,则合格;若局部间隙≥0.04 mm,再把紧全部螺栓,间隙<0.04 mm,则合格,若间隙≥0.04mm,则须对中分面平面进行返修处理。

汽缸上半通孔刮面加工:在汽缸上下半合缸状态下,取下部分螺钉,保证汽封处把紧一边6颗M30螺钉,4个角各把1颗,上直角铣头和φ550槽铣刀,按厚度53 mm,到孔中心宽度37.5 mm,铣好汽缸上半四边刮面。采用此方法加工汽缸上半通孔刮面,不仅能节约找正的辅助时间,而且保证了装夹的刚性,使得铣削过程不会发颤,从而保证了刮面的表面光洁度。

汽封内圆加工:在设置数控镗床Y值零点时,应选择在左右台板中分面处,不能选择在合镗内圆处的中分面位置,内圆处中分面存在下榻现象。按单半加工打的侧面基准设置X向零点。采用φ50合金立铣刀,走圆弧插补,单边留0.5 mm,铣出整圆,测量内孔尺寸,注意要多个方向测量,因为机床走圆弧插补补偿不到,就会出现椭圆,若出现椭圆时,要找设备调试人员对补偿参数进行调整,保证走圆弧插补铣削出来的圆的圆柱度<0.03 mm。测量准尺寸后,修改刀具补偿参数铣准内圆。然后换刀进行端面孔加工。旋转工作台,复查水平中分面,以汽机侧同样方式加工准电机侧内圆和端面孔。

4 结论

燃机侧和电机侧装焊在一起的低压缸在厂内是首次加工,尽管制造难度大,通过合理规程,圆满完成了汽缸加工,并且通过边试制边完善工艺,实现了工艺定型,证明在实现工艺定型过程中针对实现高效加工和技术保障的完善措施是有效的。通过对燃机联合循环低压缸制造工艺研究,掌握了该结构低压缸制造的最佳方法,为实现批量生产奠定了基础。

[1]顾祖慰.现代汽轮机制造刀具实用技术手册[S].哈尔滨:哈尔滨工业大学出版社,2003

[2]杨叔子,等.机械加工工艺手册[S].北京:机械工业出版社,2000

[3]郑焕文.机械制造工艺学[M].北京:高等教育出版社, 1994

Manufacture Process Technology Research of

LP Outer Casing on Com bined Cycle Steam Turbine

Yang Dawei,Sun Baowei

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

In the background of the trial production and maturity of the LP outer casing in D100E combined cycle steam turbine, this paper disccuses the processing method of the large welding product.In order to fix the manufacture process technology and have large quantity of production about the LP outer cylinder,this paper introduces the fixing deformation control and the advance of producing efficiency about themanufacture of the large thin and welding product.

combined cycle set,LP outer casing,machining p lan,fixing deformation,steam seal,bedplate

TK266

:B

:1674-9987(2014)01-0025-06

杨达伟 (1974-),男,毕业于合肥工业大学机械制造专业,现从事汽轮机静子部件加工工艺工作。