1700MW核电汽轮机高中压外缸制造技术研究

王锋,李旭,罗霞

(东方汽轮机有限公司,四川 德阳,618000)

1700MW核电汽轮机高中压外缸制造技术研究

王锋,李旭,罗霞

(东方汽轮机有限公司,四川 德阳,618000)

文章以某1 700MW核电机组试制为背景,对首台试制过程进行了全面的论述,详细介绍了1 700 MW核电汽轮机高中压外缸结构特点以及汽缸工艺性分析。同时文章还阐述了高中压外缸加工以及水压试验的各项技术难题,并提出相应的工艺措施,实现高中压外缸水压试验一次成功,完成首台1 700 MW核电机组高中压外缸加工制造。

核电汽轮机,高中压外缸,加工方案,水压试验方案,首台份试制

0 引言

核能发电作为一种安全清洁的新能源已被世界许多国家所接受,它是继水、火电之后的一种技术最成熟、应用最广泛的新能源。1 700 MW核电项目是中法共同开发建设的第三代先进核电技术。一期工程建设2台EPR三代核电机组,单机容量为1 700 MW,是目前世界上单机容量最大的核电机组。该项目静子部件高中压缸体为单层结构,在轴向分成高中压外缸和中压排汽缸,高中压外缸为整体不锈钢8CrNi12浇铸,中压排汽缸为碳钢铸件,通过垂直中分面螺栓连接成为整个外缸的上下两半,然后由水平中分面大螺栓紧固为一体,为确保垂直法兰面密封性,对高中压外缸与中压排汽缸接配面进行密封焊。

本文着重介绍首台高中压外缸的制造加工方案,并对其难点及创新点进行了分析与总结。

1 汽缸工艺方案总体设计

1.1 汽缸主要结构特点

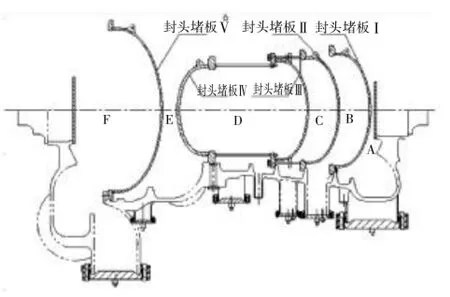

图1是1 700 MW核电高中压外缸纵剖图,从图中看出汽缸为单缸结构,无内外缸之分,蒸汽在缸体内反向流动,在轴向分成高中压前部与中压排汽部两部分,通过垂直中分面螺栓连接成为整个外缸的上下两半,然后由水平中分面大螺栓紧固为一体,高压部分9级通流,中压部分4级通流。

图1 汽缸纵剖图

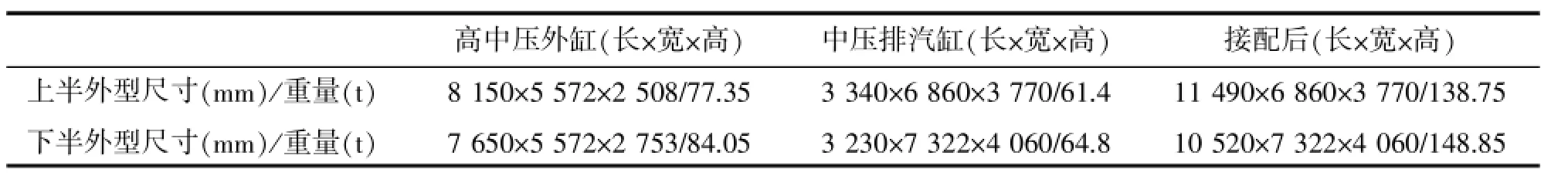

1.2 汽缸外型尺寸及重量

1 700MW核电高中压外缸为不锈钢(8CrNi12)整体浇铸,汽缸外形尺寸大,重量重,为目前公司加工尺寸最大、重量最重的高中压外缸,高中压模块分为高中压外缸(HIP)与中压排汽缸(IP)2段,最终通过接配成为一个整体,汽缸外型尺寸及重量见表1。

表1 高中压外缸尺寸与重量

1.3 汽缸工艺性分析

(1)由于汽缸分为前后两部,汽缸的工作支撑分别在高中压外缸前部和中压排汽缸前后猫爪上。加工中合理选择前后两段缸加工时负荷分配支撑点,严格控制前后部分的负荷配重,为接配后整缸的负荷分配做到最好的保证。

(2)汽缸不锈钢材料的加工研究。分析汽缸的材料性能,对加工汽缸所需的大的面铣刀、深孔钻、大的三面刃槽铣刀进行刀具切削试验,得出合理的切削参数,解决汽缸不锈钢材料的加工难题。

(3)汽缸内腔隔板定位槽、汽封槽轴向错位的控制方法分析、试验、研究。通过对汽缸的结构分析,找出其可能控制汽缸内腔定位槽、汽封槽错位的加工方案。

(4)汽缸水压试验工装的设计方案论证、设计研究。核电汽缸结构尺寸大,因此水压试验工装庞大,重量重,工装密封结构复杂。通过分析已有的水压试验工装设计方案,找出其优缺点,结合水压试验的实际情况,设计出合理的、操作方便的、使用可靠的水压试验工装。

1.4 汽缸工艺方案的制定

1 700 MW核电高中压外缸为公司首次加工,通过对核电汽缸图纸、技术规范的熟悉,根据首台汽缸结构及1 000MW核电制造经验,确定HIP缸与IP缸完全单独加工,垂直接配面为分别上下半合缸加工的方案,流程简单、生产周期短,通过对加工过程的严格控制保证了最终接配要求。

高中压外缸主要加工内容安排在27 m数控龙门铣上,该机床在通过尺寸、承重、加工精度等方面均能满足汽缸图纸要求。在龙门铣上完成汽缸关键加工部位:中分面、中分面连接孔、内腔隔板槽开档,高压汽封内孔及开档加工,为保证高中压外缸与中压排气缸接配面平面度,高中压外缸垂直法兰面的加工方案安排在镗床上合缸整体铣削 (见图2),确保上下半汽缸接配面无错位。根据中压排气缸结构特点,在10 m数控立车完成汽缸内腔及前后端面尺寸加工 (见图3),满足最终汽缸接配要求。

图2 HIP缸垂直接配面加工

图3 IP缸垂直接配面加工

通过厂内汽轮机加工经验以及对设备加工能力分析,制定出了1 700 MW核电高中压外缸加工方案,通过对方案中关键工序控制,完全可以保证汽缸加工质量。从首台汽缸加工来看,该方案是可行的,也是最有效的。

2 汽缸加工的主要技术内容

2.1 汽缸水平中分面平面度控制技术

核电高中压外缸为单缸结构,外形尺寸大,整个中分面长度达到8 150 mm,缸壁最薄部位仅为70 mm,全部汽缸重量由汽缸水平中分面延伸部分前后猫爪承受,而且汽缸材料为8CrNi12不锈钢,由于Cr、Ni合金元素使得加工硬化现象严重,切削性能差。

为了解决中分面加工难题,采取了以下工艺措施来保证中分面加工要求:

(1)加工中分面前,首先对汽缸进行负荷分配,使汽缸重量分配在4个支撑位置处,轴向对称左右两侧负载误差值小于3 000 N,加工中分面时上半汽缸支撑位置在高压排汽管口端面及垂直法兰面底部,汽缸下半高压端支撑在猫爪底平面及中压端垂直法兰面底部,考虑到汽缸轴向支撑位置跨度7 500 mm左右,为减小切削振动,提高汽缸加工刚性,在汽缸中部设置辅助支撑,要求接触即可,不得改变原负荷分配状态。

(2)通过前期大量工艺试验,确定面铣刀刀片的型号及切屑参数,同时在加工中分面时采用粗、精加工分开,精铣时选用φ315精铣刀盘,装一片精光刀片,完成中分面加工。

加工完后对中分面进行检测,汽缸水平中分面光洁度在Ra1.6以内;平面度最终检测结果为每米小于0.05mm,且全部配合面测量的总缺陷高度△h为0.12mm;上下半合缸检查中分面间隙自由状态下0.04 mm塞尺不入;热紧螺栓对汽缸中分面进行蓝油接触检查,接触面积达到80%且无断线,中分面加工质量满足设计图纸要求。

2.2 汽缸水平中分面连接孔加工

高中压模块汽缸水平中分面连接孔数量达186个,通孔孔径范围从φ70至φ147,螺纹尺寸由M64×6至M140×6。考虑到高中压外缸材料为8CrNi12,该材料为公司首次加工,无切削参数供参考。

2.2.1 水平中分面背部沉孔的加工

由于此汽缸属于薄壁件,水平中分面法兰比较窄,这样套料的时候机床附件与汽缸壁容易发生干涉,加长套料钻能减少附件与汽缸壁发生干涉的可能,但加长套料钻给加工过程中刚性带来一定影响,同时汽缸材料为难加工材料,刀具的切削参数及刀片的切削性能也需通过工艺试验来选取与验证。通过对现有2个厂家的套料钻(见图4、图5)分别进行了多次切削试验,经过试加工,选取图5品牌套料钻及最佳切削参数,完成汽缸背部刮面的加工。

图4 品牌一套料钻

图5 品牌二套料钻

2.2.2 中分面通孔的加工

几个硬性条件一定要满足,如月嫂年龄要在45岁以下、普通话标准、形象较好、持有高级育婴员职业资格证书等。培训课程方面,她打算直接聘请北京的培训师,培训月子餐制作、催乳、小儿推拿、母婴护理、早教课程等。后期计划与北京的用人单位一起开发培训课程,目的是解决两地培训技能标准不统一的问题。

汽缸中分面深孔为汽缸加工关键工序,通过前期在不锈钢试块上进行的深孔加工工艺试验,确定了深孔加工刀具选型及切削参数。加工中分面深孔使用的刀具为复合钻 (见图6),深孔加工过程中,线速度不宜过高,一般在90 m/min左右,进给量不宜过大,以免切削负荷过重,应控制在0.1~0.13mm/r,由于孔太深,开始加工时排屑正常,随着加工深度增加,铁屑排出量减少,铁屑质量也越来越差 (原因为切削液压力太小,立式加工孔太深铁屑不容易排出),加工后孔壁有铁屑积压痕迹 (见图7),这与排屑不好有很大关系。该种材料强度高,复合钻中心钻容易崩刃,加工过程需严密监控机床功率变化。

图6 加工通孔用复合钻

图7 通孔加工表面质量

2.2.3 中分面螺纹的加工

水平中分面螺纹底孔加工:M52、M64、M72、M80 4种规格螺孔由浅孔钻直接钻出底孔,M100、M125、M140 3种规格螺孔底孔先用标准模块式复合钻预钻,再用双刃镗刀镗准底孔;考虑到汽缸中分面大螺孔螺距为6 mm,加工过程采用分2~3刀来完成螺孔的加工,铣削完成后,对螺纹进行检验。检验结果显示,龙门铣铣削8CrNi12不锈钢材料螺纹效果好,螺纹质量完全能满足设计要求。

2.3 汽缸开档加工及轴向错位控制技术

2.3.1 汽缸开档加工中新型φ1 200三面刃槽铣刀的使用

核电高压外缸高压导流环凸台φ3 730H9及φ3 790止口与其相邻的内孔φ3 110内孔径向高度差达到340 mm,考虑到直角铣头附件尺寸,需φ1 200 mm三面刃槽铣刀来完成加工。这就需要研究直径大于1 m槽铣刀加工汽缸定位槽的稳定性、可靠性。

通过对粗铣、半精铣、精铣三个过程不断试验,得出φ1 200大直径槽铣刀的合适加工参数,从φ1 200三面刃槽铣刀使用情况来看 (见图8),刀具在切削过程中切削平稳,排屑轻快,不存在粘刀现象,加工面达到图纸Ra3.2粗糙度要求。

图8 φ1 200三面刃槽铣刀试加工

2.3.2 汽缸开档加工工艺方案

该汽缸为单层缸,隔板直接装入汽缸定位槽内,因此汽缸内部隔板定位槽多达8档,并且对每档隔板定位面均有严格的技术要求:

(1)各定位面相对于水平中分面垂直度小于0.1 mm。

(2)各定位面之间的平行度0.05mm。

(3)F1定位基准面合缸后无轴向错位,其余F、F2面轴向错位小于0.1 mm。

根据汽缸的结构特点及技术要求,加工方案确定如下:

(1)先精铣上半各隔板定位槽,各定位面轴向尺寸按下差加工 (考虑合缸时上半汽缸变形会有延长的现象),槽宽按中差铣准。

(2)再铣下半定位槽,F1基准面铣准,F及F2面留0.5mm余量。

(3)合缸检查轴向错位,记录错位量。

(4)根据错位量精铣下半F及F2面。

(5)合缸检查错位量,合格后铣准下半槽宽。

由于汽缸尺寸大又属于薄壁件,加工中压活容易使汽缸变形,所以对此类汽缸隔板定位面精加工时需松开所有压板复查汽缸水平后在自由状态下进行,同时应架表监测,为提高定位面表面粗糙度,三面刃槽铣刀切削时参数为低转速大进给,保证开档面Ra3.2。

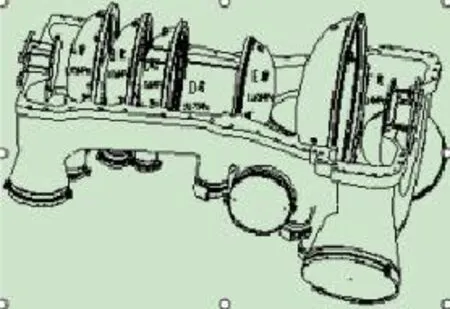

2.4 汽缸水压试验

1 700 MW半转速核电高中压缸是泵水结构最为复杂、泵水腔室最多、泵水压力参数最复杂的一个汽缸,此汽缸泵水腔室达6个,密封内腔最大直径超过4 m,最小的直径也超过2 m,上下半背部共有23个管口,其中有19个管口已完成坡口加工,采用以前其他机组的泵水工装设计理念,已经无法完成该汽缸的泵水需要。通过认真分析钻研汽缸结构,查阅相关资料和压力容器手册,经过理论计算和核算,设计出了公司历史上结构最复杂、装配零件最多的汽缸泵水工装体。设计简图见图9。

图9 汽缸水压试验简图

泵水工装设计如下:

(1)通过查阅大量资料,计算校核堵板强度,在内腔堵板采用封头设计(见图10),不仅重量轻,而且承压强度高,有利于各腔室的分隔和密封,能够有效减少封头变形对密封面的影响,保证密封的效果。

图10 封头堵板结构简图

(2)腔室内堵板安装的难点及采取的措施

堵板是封头式结构,重心不在密封端面附近,存在偏心,并且整个腔室内堵板多达5个,如何保证合缸时上半汽缸定位面不与每个堵板及堵板上的橡皮绳发生干涉成了一大难题。经过仔细研究汽缸内腔结构与堵板安装位置,最终找出了1个解决方法:在安装堵板时使它与汽缸下半内腔定位面形成一定的倾角,倾角方向与堵板重心方向相反,上半落缸时,使堵板上橡皮绳与汽缸上半各定位环接触面有7mm左右的间隙,这样就能顺利合缸。

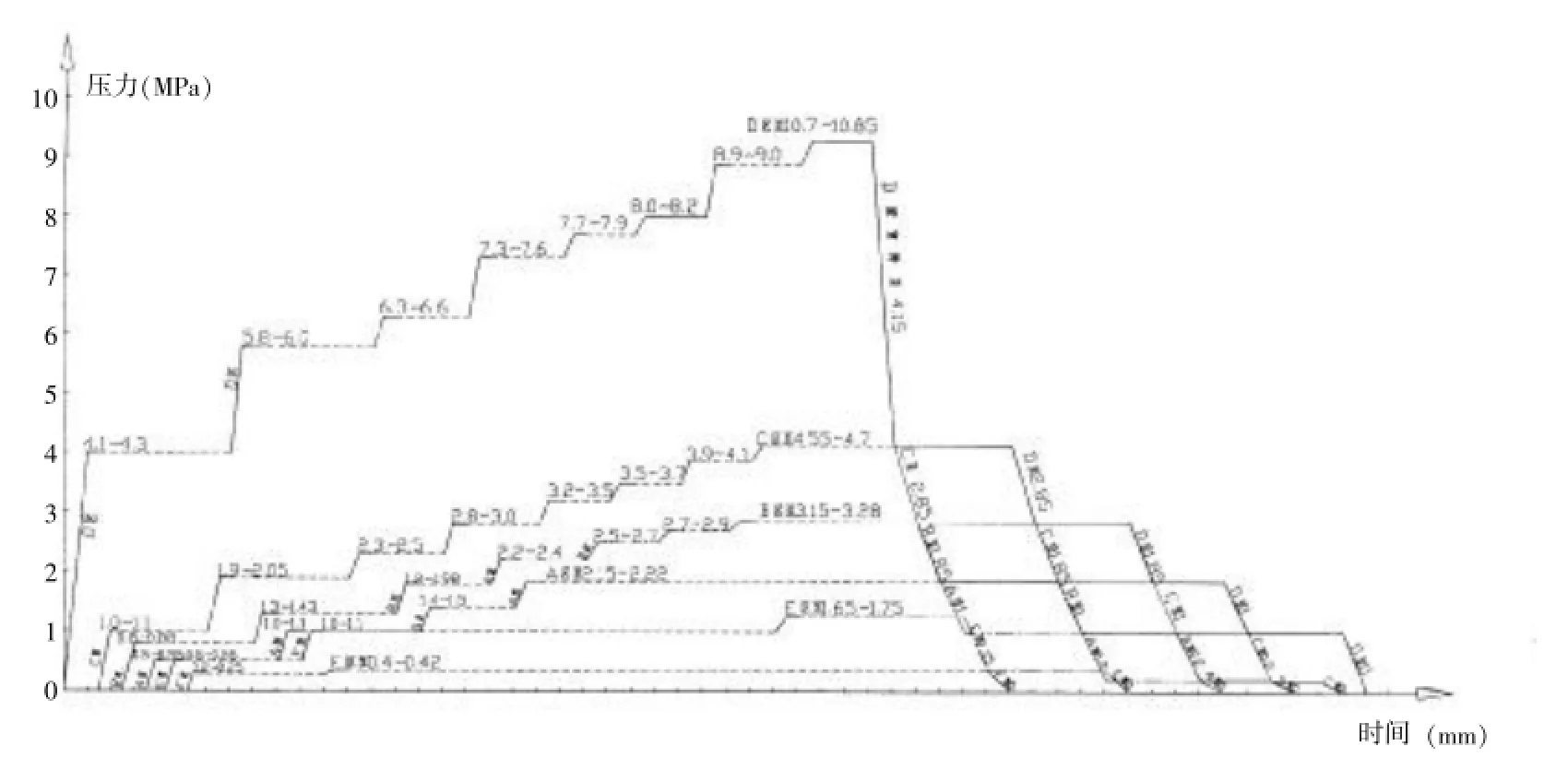

(3)水压试验升压、降压过程控制

核电汽缸结构尺寸大,工装密封结构复杂,6个腔室的升降压过程十分复杂,升降压过程必须控制每块堵板承受压差不超过其设计值,否则引起堵板变形、密封失效,严重时会导致汽缸变形,是重大安全隐患,通过精心计算,设计了汽缸水压试验升降压曲线 (见图11),将52个升降压动作详细分解,并配合过程控制卡要求操作人员严格按其执行。

图11 升降压曲线图

通过采用新型蜗壳封头式焊接堵板设计,详尽泵水升降压曲线及过程控制卡的制定,确保水压试验过程安全可靠进行,同时泵水过程中操作人员精心准备,相互协调、配合,使得1 700MW核电高中压外缸水压试验一次成功,各项压力指标达到设计要求。

3 结语

1 700 MW核电项目是中法共同开发建设的第三代先进核电技术项目,核电高中压汽缸作为核电汽轮机关键静子部件,其加工技术代表了世界制造行业的先进水平。通过首台1 700 MW核电高中压外缸国产化制造,总结出一整套完整、高效的高中压外缸加工、水压试验技术,为后续同类型汽缸生产创造条件。有理由相信,只要不断应用新技术、新工艺,公司的综合制造能力就能够始终处于国内同行业领先地位。

[1]罗霞,胡丽萍,刘祥,等.1 000 MW半转速核电汽轮机高中压外缸制造技术研究[J].东方汽轮机,2011,(1):39-45

[2]李纯彬,聂广华,候江华.不锈钢切削加工性能探讨[J].河南机电高等专科学校学报,2008,(6):1-2

[3]蔡颐年.汽轮机制造工艺学[M].北京:中国工业出版社,1961

Manufacture Technology Research about HIP Casing of 1 700 MW Nuclear Turbine

Wang Feng,Li Xu,Luo Xia

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Against the background of processing of the 1 700 MW nuclear power unit,this article comprehensively describes the processing of the first HIP outer casing,introduces the structural characteristics of the HIP outer casing in detail and analyses its manufacturability.Meanwhile,the article expounds the technical problems of the HIP outer cylinder processing and hydrostatic testing,and puts forward corresponding process measures to solve the problem.The hydrostatic test succeeds at the first time and the processing of the first 1 700 MW nuclear power unit HIP outer casing is finished.

nuclear turbine,HIP casing,machining plan,hydrostatic test,manufacture for first time

TK266

:B

:1674-9987(2014)01-0019-06

王锋 (1982-),男,大学本科,工程师,毕业于兰州理工大学机械设计及其自动化专业,现从事汽轮机静子部件加工工艺工作。