东方自主大型核电汽轮机总体方案简介

高宏喜

(东方汽轮机有限公司,四川德阳,618000)

东方自主大型核电汽轮机总体方案简介

高宏喜

(东方汽轮机有限公司,四川德阳,618000)

文章就东方汽轮机有限公司 (简称东汽)自主开发1 000 MW等级以上大型核电汽轮机的总体布置、热力系统、模块方案、轴系、叶片和其他主要部件设计特点进行介绍。

总体布置,热力系统,末级长叶片

0 引言

随着科学技术水平的发展和能源结构的调整,核电、火电和水电构成了世界三大电力支柱。核电具有安全、经济、清洁、可靠的特点,不仅可以满足电力需求,对调整能源结构、优化能源布局、振兴装备制造业、促进高科技产业、保障能源安全也有十分重要的意义。目前我国运行和在建的核电项目主要采用引进技术,通过设备制造国产化的方式进行,在关键技术方面受到国外的技术封锁,没有自主权,导致建造和运营成本过高,且出口受限。为满足核电长期发展和自主出口的需要,CAP1400、ACP1000、ACPR1000+等一批具有完全自主知识产权的三代核堆应运而生,其安全性、先进性都超越其他三代核堆。东汽为适应国内外核电市场发展的需求,开发了具有完全自主知识产权的1 000 MW等级以上 (1 000 MW~1 800MW)的大型核电汽轮机。

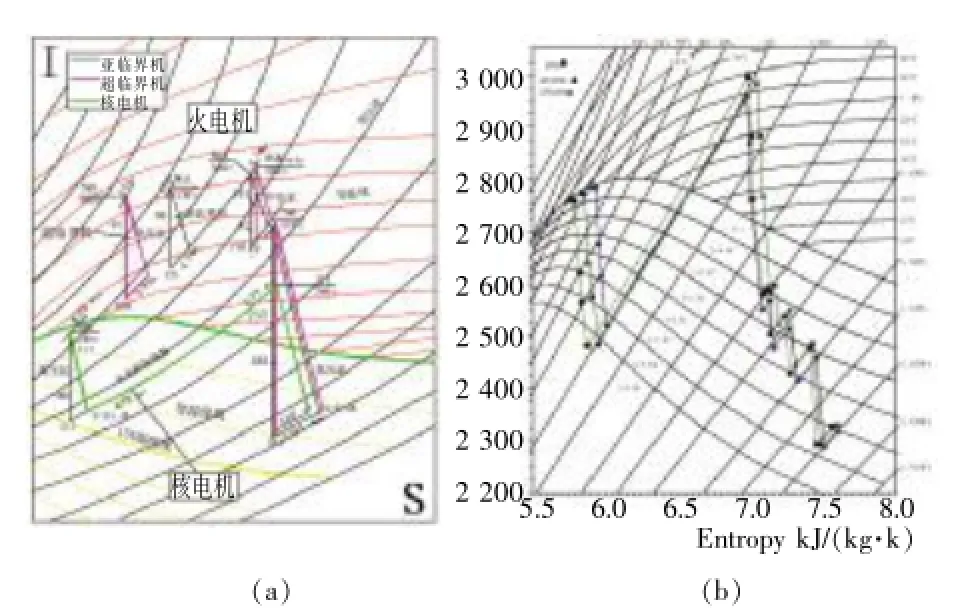

1 热力系统和总体布置

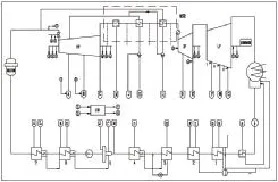

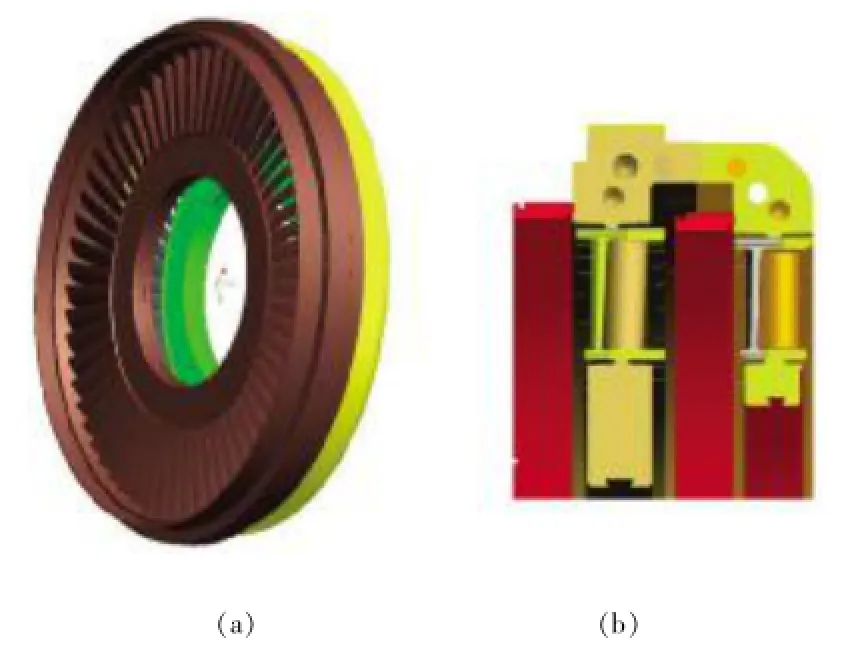

压水堆核电汽轮机的蒸汽参数较低,一般为压力5.5~7.5 MPa(a)、温度280~300℃、湿度约0.5%的饱和蒸汽,给水温度约220℃。因此,核电汽轮机与常规火电汽轮机做功的热力过程线存在很大差异,见图1(a),从图中可以看出,高压部分差别较大,而中、低压部分基本重合。核电汽轮机的绝热焓降大约只有火电汽轮机的一半,因此,输出同样的功率,核电汽轮机的进汽量大约为火电机组的2倍。东汽对大功率压水堆核电汽轮机的热力系统经过全面的对比分析,认为采用2级高加、1级除氧和4级低加的7级回热,中间采用1级汽水分离加2级再热的热力系统方案最为合理,不仅参数匹配合理,效率较高,排汽湿度合适,而且系统设置和设备布置较为简单,其热力过程线见图1(b),热力系统图见图2。

图1 热力膨胀过程线

图2 原则性热力系统图

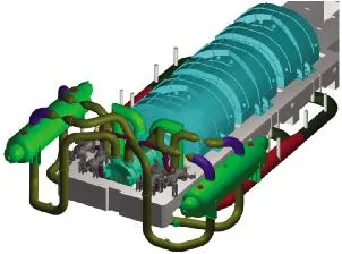

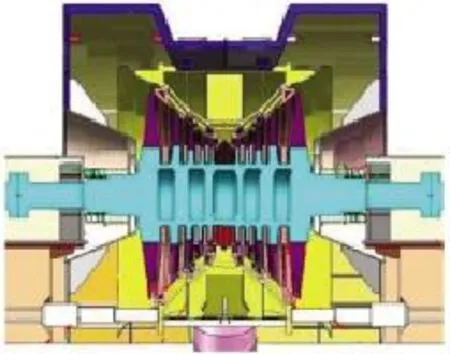

东汽自主开发的1 000 MW等级以上大型核电汽轮机采用单轴、冲动式、半速 (1 500 r/min)、凝汽式汽轮机技术方案。1个合缸高中压模块位于汽机端,多个双分流低压模块依次布置在电机端,MSR(卧式)、高压阀、中压阀分列机组两侧,通过主汽管及再热管和汽缸相连,中压排汽由汽缸两侧运行平台下部的连通管从下半汽缸进入低压缸。轴承箱 (落地)分别布置在汽缸前后两端,机组总体布置如图3所示。

图3 四缸六排汽机组总体布置方案图

2 高中压模块

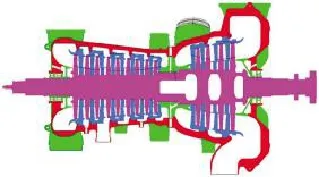

高中压模块 (见图4)采用单层、合缸结构,高压和中压通流均为单流方式,整缸的通流效率比双分流高压缸效率有较大提高。高中压通流相应位置设有抽汽口。通流设计运用当代先进的设计理念和方法,高压采用等根径设计,中压采用变根径设计,确保了机组具有最高的通流效率。高中压进汽口 (热区)位于汽缸的中部,排汽口分别设在汽缸两端,有利于汽缸的温度场分布及管道连接,并减小轴向推力。汽缸采用水平中分面上猫爪支撑形式,中分面由螺栓连接,前后分为高中压缸和中压排汽缸两段,通过垂直法兰螺栓连接和密封焊保证其密闭性。高中压缸 (见图5)和中压排汽缸均采用铸钢件,高中压缸为不锈钢,中压排汽缸为低合金钢。

图4 高中压模块示意图

图5高中压汽缸示意图

采用两两配对把合的隔板结构 (见图6),不仅缩短了通流的轴向宽度,而且减少了隔板持环数量,使汽缸结构简单,便于浇铸。高压采用自带冠导叶片,中压采用直焊式导叶,出汽侧设有径向DAS汽封。动叶全部采用自带冠结构。汽封体采用铸钢件 (高压段为不锈钢),进排汽导流涡壳直接铸造成型,与汽缸进排汽涡壳光滑过渡,具有良好的气动性。

图6 高中压隔板示意图

3 低压模块

低压通流采用双流对称布置 (见图7),整个通流部分运用当代先进的设计理念和方法进行设计,确保了机组具有最高的通流效率。低压模块采用内缸落地的方式,低压缸为双层缸,分为低压内缸和低压外缸。低压外缸通过现场焊接与凝汽器喉部刚性连接,凝汽器直接锚定到基础上。低压内缸横向穿过低压外缸支撑于汽机运行平台上。外缸与轴封之间,外缸与低压内缸支撑臂之间、外缸与底部轴向导向杆之间设置膨胀节,保证汽缸密封并吸收低压外缸变形和内外缸膨胀(见图8)。

图7 低压模块示意图

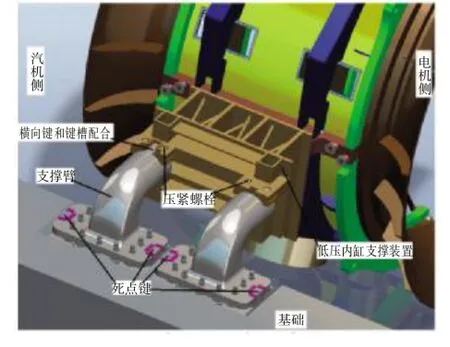

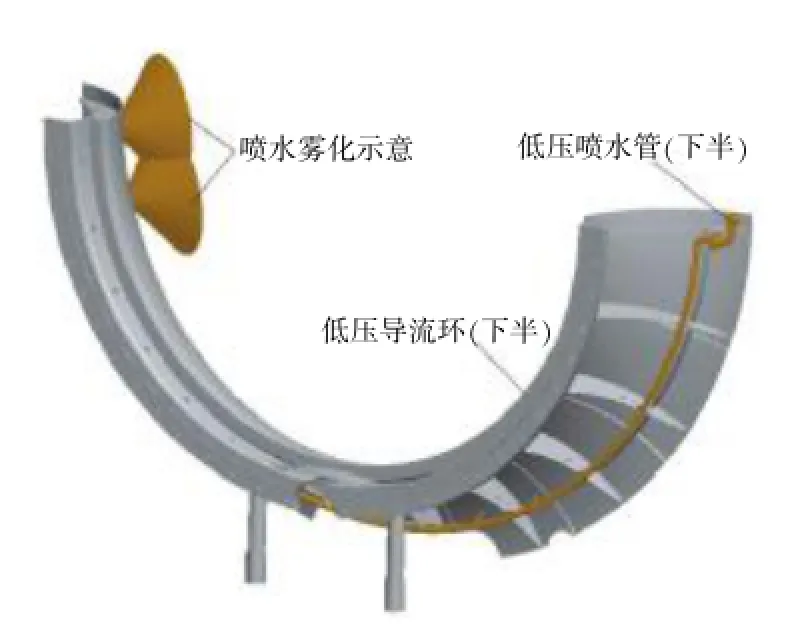

低压内缸由1个中部和2个导流环组成,上下两半通过水平中分面法兰螺栓联接,内缸整体采用焊接式结构。低压内缸和汽机侧支撑臂间通过横向键和键槽配合,保证低压内缸的轴向定位;和电机侧支撑臂为自由接触式装配,保证内缸的自由膨胀。所有支撑臂设置压紧螺栓,螺栓和支撑装置间留有间隙。支撑臂设有顶缸装置,保证汽缸的正确定位 (见图9)。隔板持环接触面整圈堆焊不锈钢防止密封面水蚀。为了减少高温进汽部分的内外壁温差,在内缸外壁上设有隔热板。导流环上设有喷水管 (见图10),可以在机组低负荷运行和排汽温度升高时喷水降温。

图9 低压内缸支撑示意图

图10 喷水管示意图

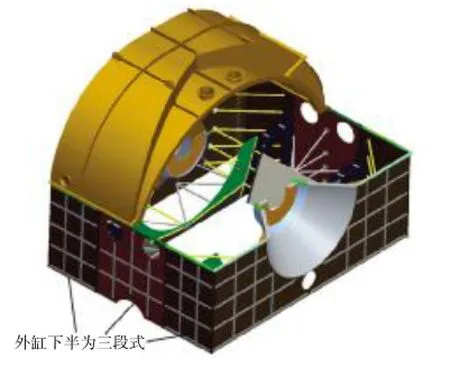

低压外缸 (见图11)为装焊结构,直接焊接在凝汽器喉部上,同凝汽器壳体形成一体,使运行平台不承受运行时真空载荷,主要起到排汽扩压、整流、保持排汽真空和稳定背压的作用。外缸中分面高于相对机组中心线,为设置低压内缸支撑臂处膨胀节提供空间。为便于运输和现场安装就位,外缸轴向下半分成三段,上半分为两段,最终在现场焊接接配。上半顶部设有大气阀,作为真空系统的安全保护措施。

图11 低压外缸示意图

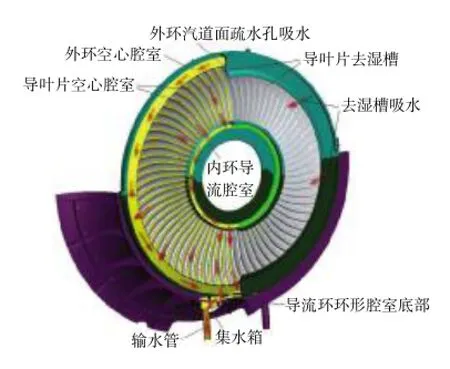

低压隔板采用两两把合直焊式结构,末级、次末级采用空芯叶片结构,为防止蒸汽水蚀,采用内外环中分面堆焊有不锈钢,外环进汽边设置不锈钢带。隔板外环在动叶顶部相应位置设置有镶片式汽封片。为了降低末级动叶湿度,末级导叶片上开有去湿槽,内外环上设有相应的输水通道,最终通过低压导流环上的排水孔排至凝汽器(见图12)。

图12 末级隔板去湿示意图

4 轴系

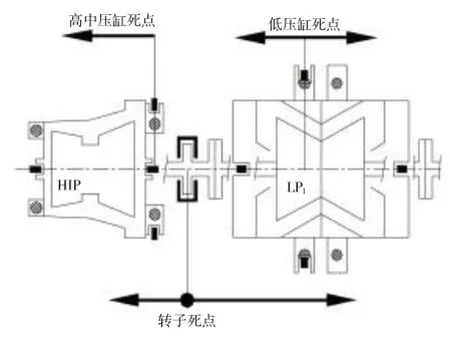

汽轮发电机组轴系(见图13)由汽轮机高中压转子、低压转子和发电机转子组成。汽轮机转子均为焊接转子,可以提高性能并降低重量。各转子之间采用刚性联轴器联接,高中压转子和低压转子之间设有垫片,调整转子之间的相对位置。支持轴承采用椭圆轴承。

图13 四缸六排汽机组轴系示意图

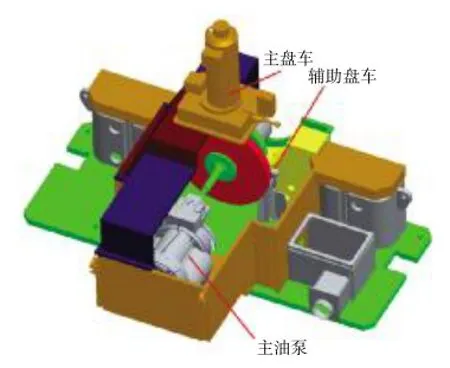

汽轮机所有轴承箱均为落地式,靠地脚螺栓与基础固定,通过预埋在基础上的导向键定位,并通过箱体底板与基础间的斜垫铁调整标高。轴承箱端部设浮动油挡,能更好地防止润滑油沿转子泄漏。在高中压缸猫爪和中低压轴承箱之间有横向键,与沿汽轮机轴线设置在基础上的导向键相交,形成高中压模块的绝对死点。低压内缸汽机侧的两个支撑臂设置有横向导向键,与汽缸底部在轴线方向上纵向导向键相交,形成低模块的绝对死点。推力轴承设置中低压轴承箱内,整个轴系以此为相对死点,分别向两侧膨胀(见图14)。前轴承箱(见图15)内部除支持轴承外,还有主轴驱动的主油泵、主盘车装置以及辅助盘车装置。轴承箱及油管对称设计,可适应现场左右手布置要求。

图14 滑销系统示意图

图15 前轴承箱布置示意图

5 末级长叶片

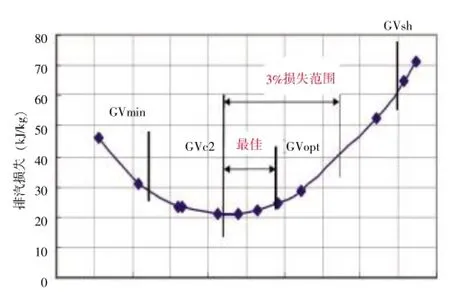

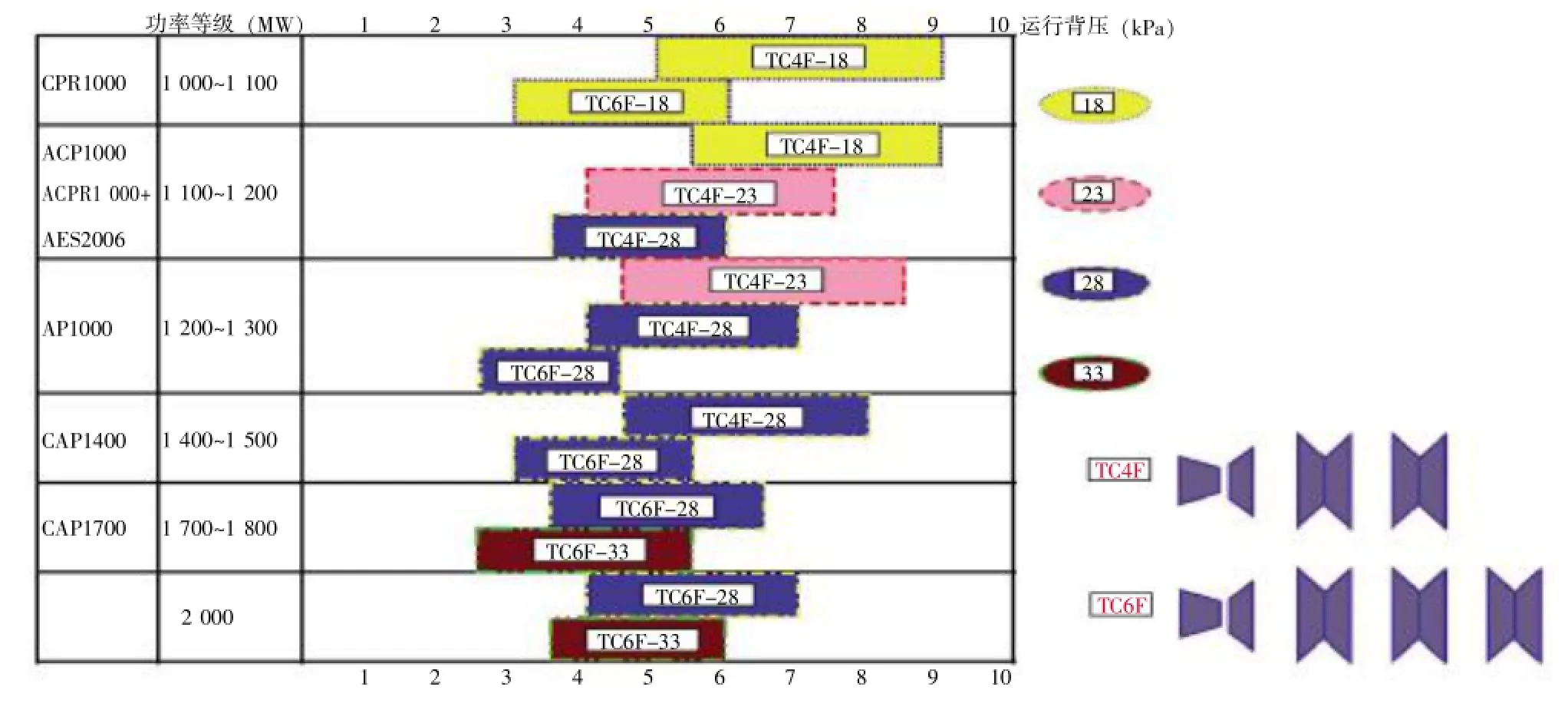

核电机组大多采用半速方案以配置更长的末级叶片,不仅提高机组的通流效率,而且可减少低压模块数量,降低造价。开发末级叶片的长度系列通常按面积匹配原则确定,大致可分为以下几个等级:15~20 m2,20~25 m2,25~30 m2,30~35 m2。选择末级叶片主要按照主导末级叶片气动性能的参数——排汽容积流量进行,因为排汽容积流量不仅决定末级叶片的效率高低、排汽损失的大小,而且还决定流场气流的激振力动应力。影响末级叶片排汽容积流量变化的因素主要有:冷却水温变化导致的背压变化及负荷变化。每个长叶片有4个典型的排汽容积流量:极端最小容积流量 (鼓风工况)、极端最大容积流量 (阻塞工况)、最佳轴向排汽容积流量、排汽损失最小容积流量,考虑机组的加权排汽损失最小。通常排汽损失可接受的范围为1.5%~3% (最佳1.5%~2%),容积流量为最佳值的0.8~12.5倍之间 (见图16)。需要对不同地区和不同容量机组进行冷端优化设计分析,确定合适的末级叶片和排汽缸数,以4支排汽面积分别为18 m2、23 m2、28 m2、33m2的末级叶片为例进行分析,最佳背压-功率-缸数适用范围见图17。

图16 叶片固有的4个特征容积流量

东汽通过5年多的研究和试验,成功开发出了目前国内最大排汽面积的1 828 mm末级长叶片,计划用于石岛湾示范工程 (CAP1400)和福清5#~6#机组 (ACP1000),将成为今后自主技术的主要推选核电末级叶片之一。

图17 排汽面积-背压-功率关系

1 828 mm动叶选取叶型损失低、气动效率高、变工况特性优良、具有优秀运行业绩的叶片级型线作为母型,采用成熟的整体凸台拉筋(Tie-Boss)加整体围带自锁结构 (Continuous Cover Blade)。叶根及轮缘采用承载能力高的斜齿枞树型,动叶顶部通道设计为缩放通道,适应该区域的高马赫数流动,降低流动损失,提高气动效率 (见图18)。采用高强度、高抗腐蚀性、高材料阻尼特性的12Cr-Ni钢材料。叶片可靠性和设计性能经过静频测量、叶根轮槽应力试验、动调频试验、空气动力特性试验、动应力试验等专项试验得以验证。

图18 1 828 mm叶片示意图

6 阀门

机组设置4个高压阀组 (见图19),对称布置在高中压缸两侧。每个阀组包括一个主汽阀和一个调节阀,整体阀壳通过3个独立的弹簧支架进行支撑。主汽阀和调节阀均为提升式,主汽阀为两位控制,设有预启阀,调节阀为连续阀位控制,每个阀门均由独立的操纵机构控制,独立控制方式有利于增强系统的可靠性。为提高气动性,阀壳与阀门内部结构采用不同心设计 (见图20)。机组选用节流配汽方式,其主要原因是:核电机组的投资比同功率火电机组大得多,而核电机组的发电成本比火电机组低得多,所以核电机组原则上不参与调峰,常年满功率运行;核电机组的进汽容积流量比同功率火电机组大4~6倍,若采用喷嘴配汽,则调节级的轮周功率比同功率火电机组大得多,增加了动叶片设计难度,甚至无法实现。大量的运行经验表明,采用喷嘴配汽的核电机组产生故障大部分的原因是由于调节级动叶片的损坏。中压主汽调节阀采用串联蝶阀结构,参与低负荷调节和保护关断作用。

General Planning Introduction of Large Power Nuclear Turbines Researched and Developed by DTC Independently

Gao Hongxi

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper introduced the overall arrangement,thermal system,module scheme,shafting,blades and othermajor components design feature of the large power nuclear turbine greater than 1 000 MW rating researched and developed by Dongfang Turbine Co.,Ltd.(abbreviate DTC).

overall arrangement,thermal system,last stage long blade

TK262

:A

:1674-9987(2014)01-0001-06

高宏喜(1975-),男,1997年毕业于西安交通大学涡轮机专业,工程硕士,高级工程师,东方汽轮机有限公司产品开发处核电室主任,一直从事汽轮机设计工作。