混合动力汽车传动系扭转振动分析及控制

张德久 于海生 张建武 鲁统利 唐小林

(1.上海交通大学机械与动力工程学院,上海200240;2.上海华普汽车有限公司,上海201501)

引言

近年来,随之全球机动车保有量的日益增长,汽车尾气排放已经成为了影响城市大气质量的重要污染源之一,因此新能源汽车已在全球范围内被列为了重大的课题。纯电动汽车拥有突出的环保优势,但是其发展受限于燃料电池等关键技术,导致了其发展的缓慢[1]。

作为燃油汽车与纯电动汽车的折衷方案,混合动力汽车自然地成为了研究热点[2]。然而,为了提高燃油经济性和降低排放,混合动力汽车由于结构及工况上的改变,出现了新的振动噪声问题。在混合动力车辆中,为了降低油耗和排放,发动机起-停过程比较频繁。在拖动发动机的过程中,发动机的泵气阻力以及惯性阻力会造成其转速的波动,进而由传动系传递给整车,这部分的振动与驾驶员的操作相对独立,因此,通常汽车行驶过程中的发动机起动会给驾驶者带来不安全感。同时,在整车加速或减速过程中,半轴会承受很大的一个扭矩,因此在传动系中产生的振动会影响整个车身,导致舒适性降低。因此,振动噪声问题对于混合动力汽车,一直是需要解决的重要课题之一。

丰田第一代混合动力系统中,将发动机起动过程中的振动分为拖动阶段和点火阶段两部分,通过推迟进气阀关闭时间、延迟点火、增加喷油量及控制智能可变气门时间来减少发动机起动过程的振动[3]。丰田二代混合动力系统通过控制曲柄角的初始位置、加倍电动发电机的运动力矩及优化悬置系统等控制措施进一步降低了振动噪[4]。同时,丰田二代混合动力系统还通过电机的扭矩补偿来改善发动机起停过程中的整车振动[5]。同济大学的张立军通过发动机冷启动实验分析了混合动力车用发动机的振动噪声特性[6]。

本文以某款混合动力车型为研究对象,通过ADAMS动力学模型的仿真分析,模拟了发动机起停过程,分析了扭转振动的传递路径,并建立了相应的控制策略来解决振动问题。通过设计前馈控制器解决气缸内泵气阻力及惯性阻力导致的发动机扭矩波动;同时设计了反馈控制器抑制由传动系引起的振动。

1 混合动力传动系统结构

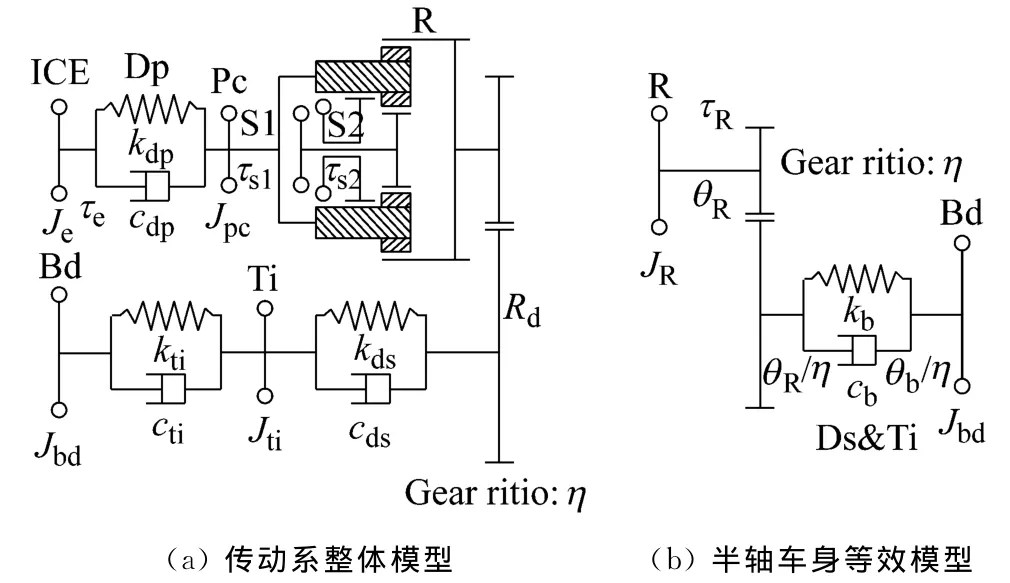

混合动力合成箱MEEBS的样车采用了前置前驱的动力传动布置形式。传动系统如图1(a)所示,主要包括发动机(ICE)、飞轮、阻尼减振器(Dp)、行星轮系、电机1(E1)、电机2(E2)、主减速器(Rd)、差速器(Df)、左右半轴和车轮。发动机为4缸1.8L橫置内燃机,额定功率为93kW,最高转速时5700rpm;小电机额定功率为42kW,最高转速10500rpm;大电机额定功率是57kW,最高转速8500rpm。双排行星轮系统的四个轴分别连接发动机,大小电机以及驱动轴。发动机通过扭转减震器连接到行星架上,大小电机分别连接到大小太阳轮上,动力从齿圈上输出给主减速器,从而传递到车轮。

图1 动力系统结构简图Fig.1 Structure of Transmission

该混合动力轿车传动系的复合行星轮系以拉威娜行星齿轮机构为基础,其行星排结构如图1(b)所示。不同于传统的拉威娜行星齿轮机构,该动力合成箱能增大后排轮系杠杆效能,降低电机峰值功率要求,进而降低电机的加工制造难度,并且节约成本[7,8]。

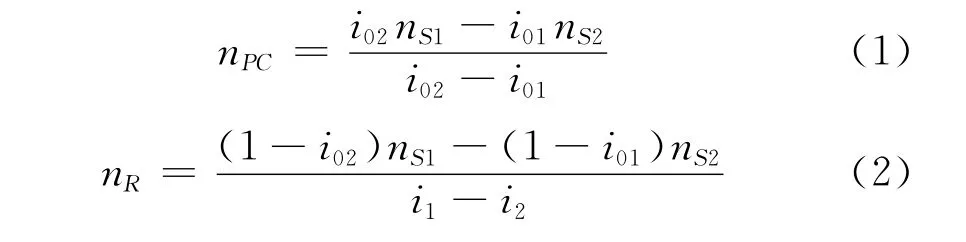

根据行星排连接方式,可计算得到行星排各轴转速关系:

式中,npc为行星架转速;nR为齿圈转速;ns1为小太阳轮转速;ns2为大太阳轮转速;i01为齿圈与小太阳轮齿数比;i02为齿圈与大太阳轮齿数比。

由式和式可知,行星架和齿圈端的输出轴转速相对独立。在传动系控制中,可以独立控制大小电机的转速,从而实现无极变速。同时,由行星排的结构特点,有:

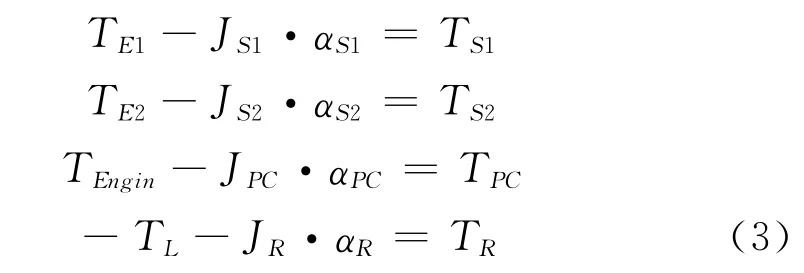

(1)行星排的动力学方程

(2)行星排的力矩平衡方程

(3)行星排的加速度协调方程

式中,TE1,TE2分别是小电机和大电机的扭矩;TE是发动机扭矩;TS1,TS2是电机轴上的扭矩;TPC是行星架轴上的扭矩;TL是输出轴负载扭矩。由式和式可以看出,行星排的发动机端输出扭矩和齿圈上输出扭矩也相对独立,因此,在控制中,可以通过大小电机的扭矩协调分别控制两端轴上扭矩大小。

2 混合动力传动系统建模及控制结构

本文分析系统的低频振动,齿轮啮合等较大的扭转刚度可以忽略,因此,将图1的传动系模型进行简化,其中,扭转减震器,半轴,轮胎这些小刚度的部件被等效成弹簧阻尼元件。因此,混合动力传动系可以等效成图2(a)所示模型。

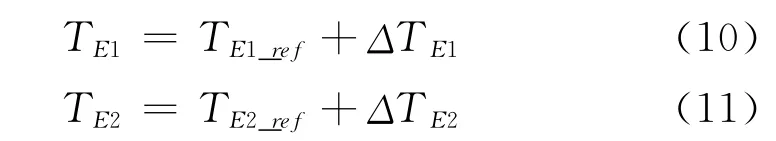

由文献[9]可以得,对于MEEBS混合动力系统,低频振动的主要模态包括扭转减震器,半轴以及车轮。在行星排给齿圈输出轴提供一个阶跃扭矩的过程中,其角加速度响应会有一个较大的超调量,导致整车振动。因此,为了解决半轴以及车轮的振动问题,将齿圈、主减速器、半轴以及车轮和车身简化成图2(b)所示的两质量块模型,将大太阳轮、小太阳轮、主减速器、差速器的转动惯量等效到齿圈上,将整车以及车轮等效成一个质量块,并将半轴以及轮胎刚度和阻尼等效成kb以及Cb。

图2 传动系简化模型Fig.2 Simplified Model of Transmission

图中:J:转动惯量;k:弹簧刚度;c:阻尼;τ:扭矩;η:减速比;e:发动机;Dp:扭转减震器 ;Pc:行星架 ;S1:小电机;S2:大电机 ;R:齿圈 ;Rd:主减速器;Ds:半轴 ;Ti:轮胎 ;Bd:车身。

Jb是车身及车轮的等效转动惯量

Kb是半轴和轮胎的刚度

Cb是半轴和轮胎的阻尼

TR是齿圈上的扭矩,θR是齿圈角位移,θb是车身等效角位移。

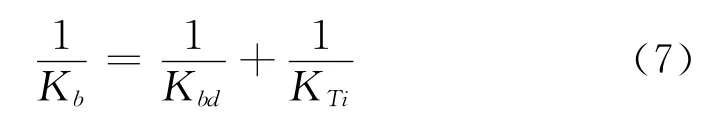

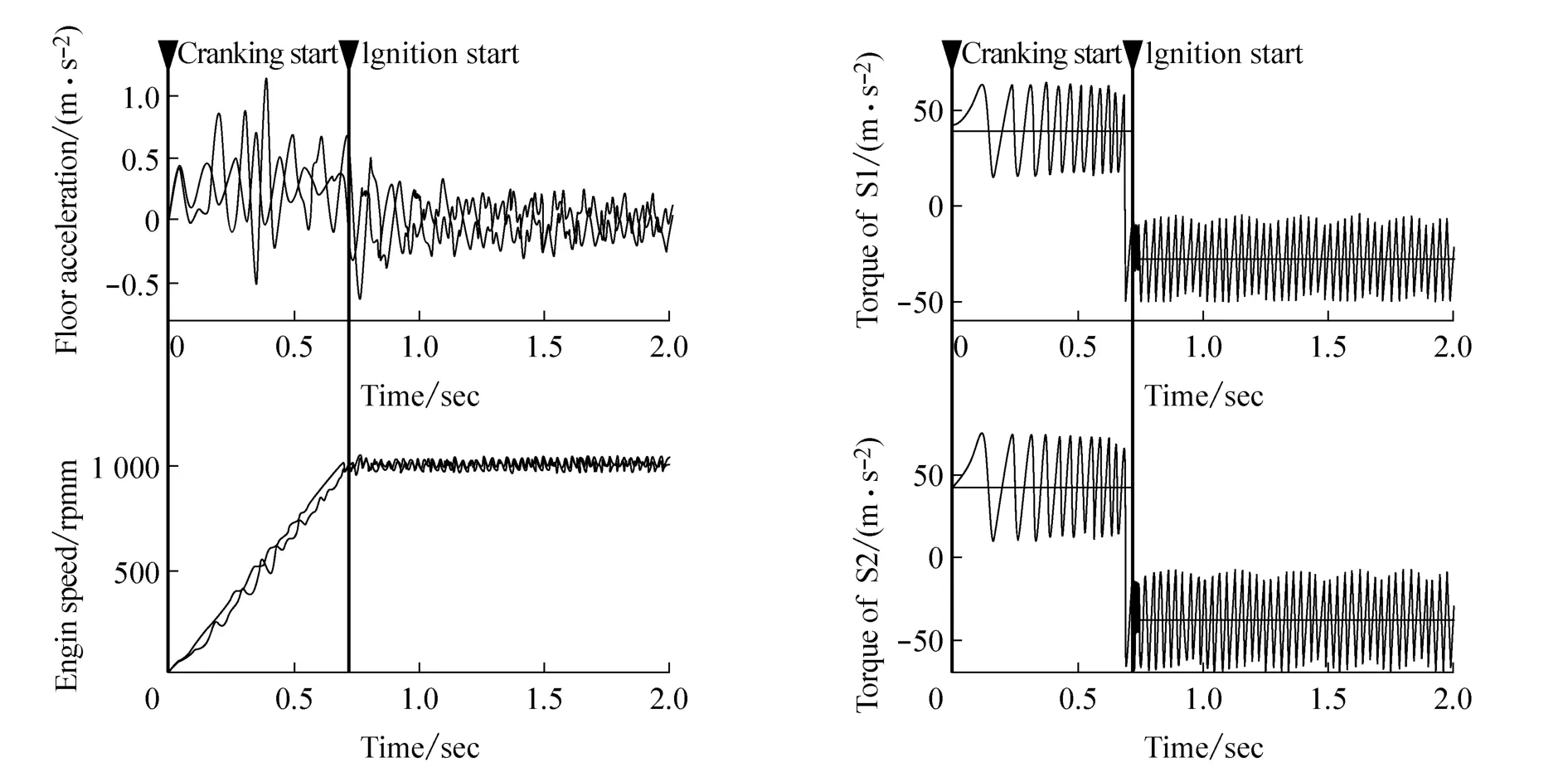

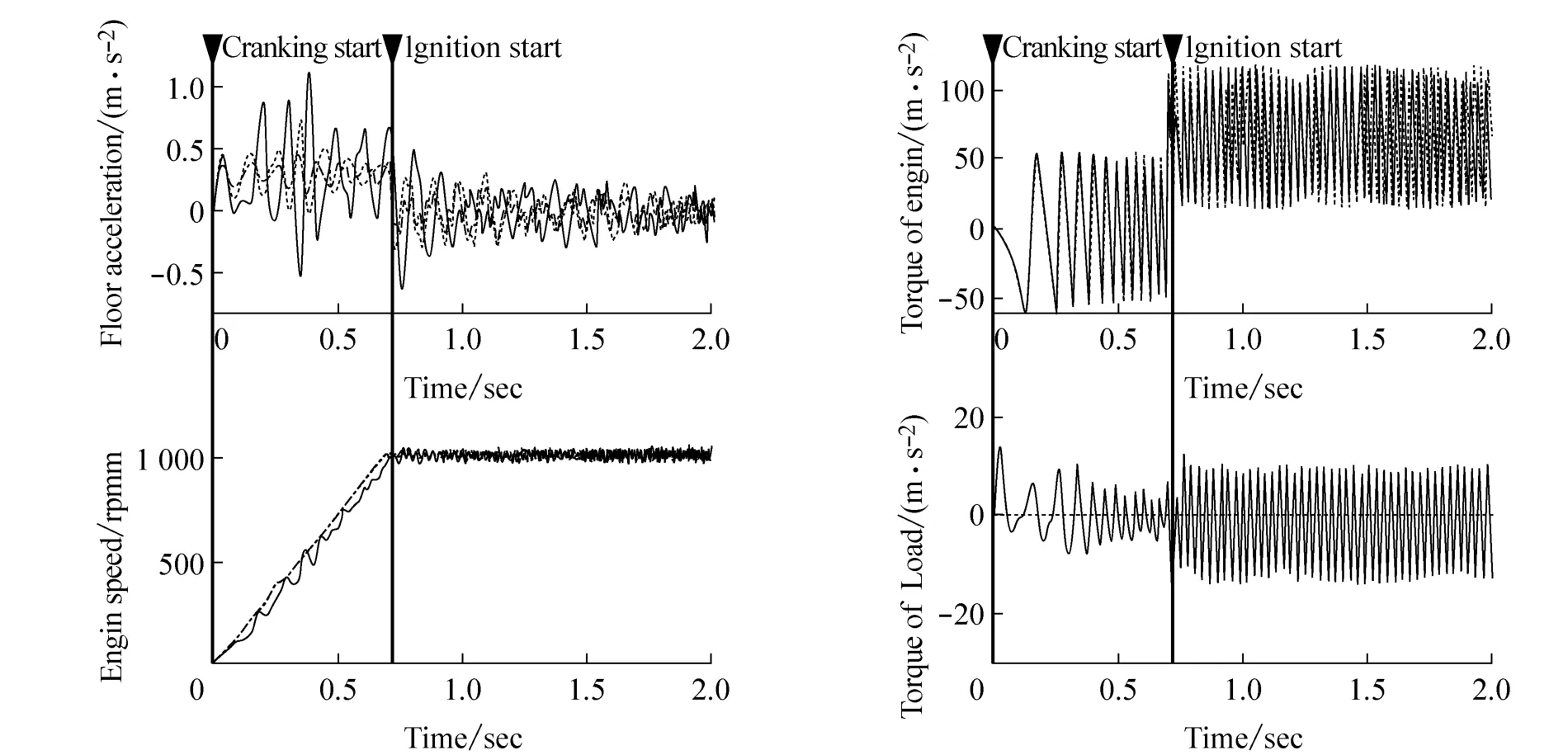

大小电机共同提供扭矩给发动机作为启动扭矩,当发动机达到指定转速时点火。控制前的车身纵向加速度及发动机转速如图3所示。发动机起动过程中的振动可以分成两个阶段,在点火之前,泵气阻力及惯性阻力是振动的主要来源,在点火之后,发动机的燃烧力矩比阻力矩的波动大很多,因此,发动机的燃烧力矩成为了振动的主要来源。

图3 控制前整车抖动与发动机转速关系Fig.3 Floor Acceleration and Engin Speed Before Control

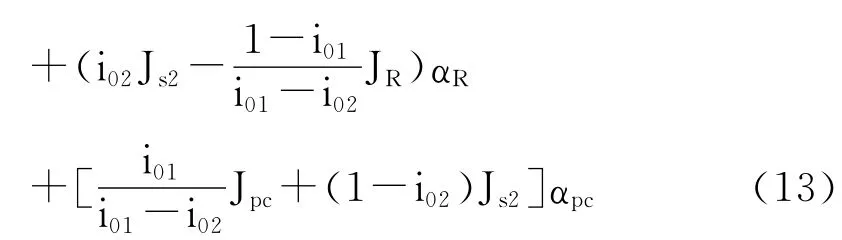

控制逻辑如图4所示,其中,框1里为发动机不平衡扭矩控制,高精度曲轴转角通过发动机及电机角度传感器测量,扭矩补偿量反馈给行星排扭矩控制器,通过计算后分配给大小电机来控制发动机端扭振;框2控制加速响应时引起的半轴振动,根据状态观测器得到的整车速度和经过大小电机转速传感器计算后齿圈转速,将补偿量反馈给行星排扭矩控制器,分配给大小电机。

3 发动机不平衡扭矩控制

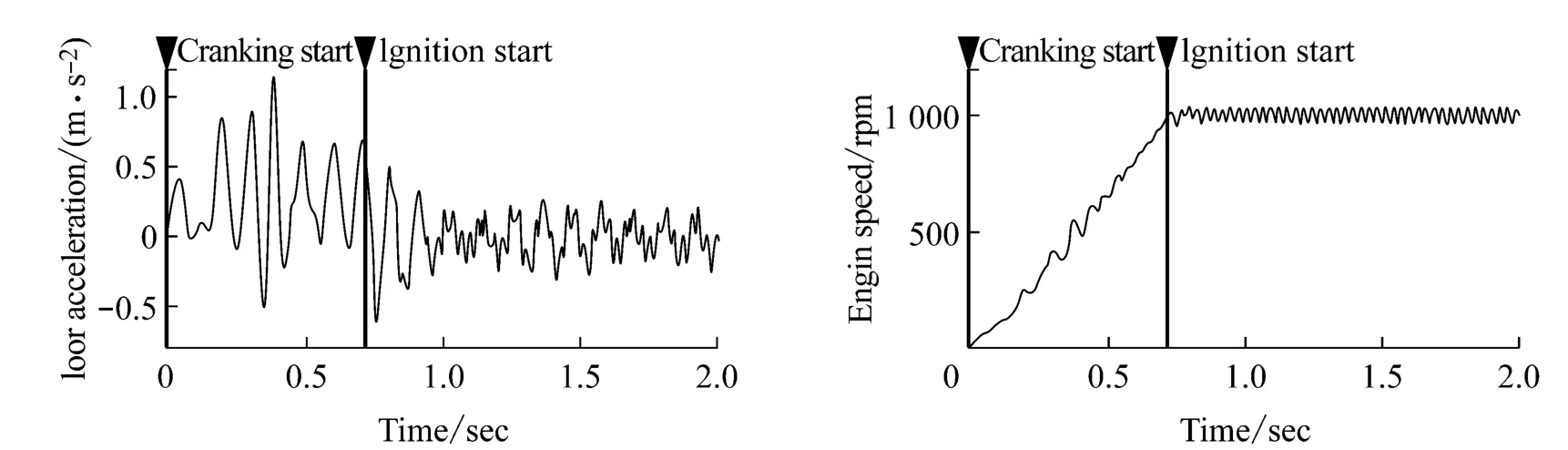

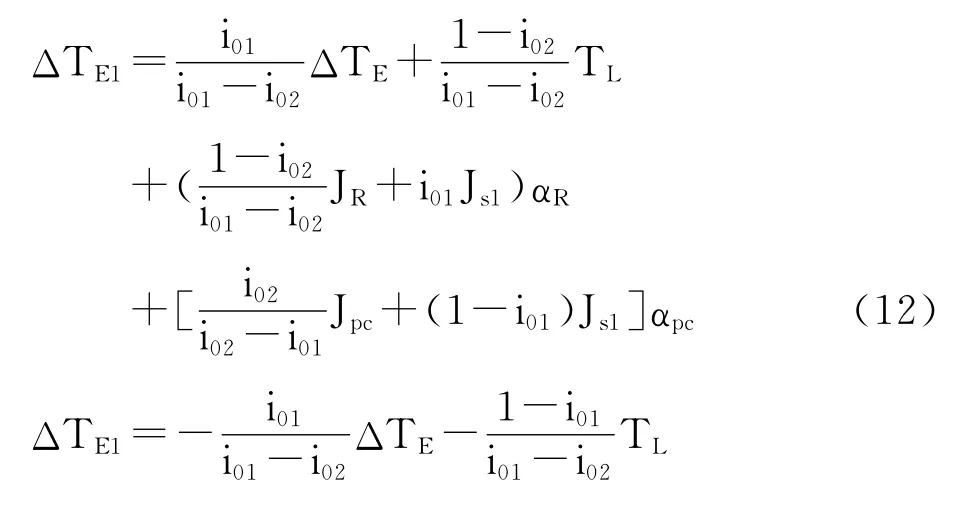

控制的设计目标是阻止发动机不平衡扭矩传到整车上。在发动机点火之前,发动机的泵气阻力和惯性阻力会引起发动机的转速波动,通过行星排会传递给整车。发动机的扭矩包括稳定部分TE_count和波动部分ΔTE为了抑制这部分波动,通过对大小电机的力矩进行补偿控制。电机扭矩如下

式中,TE1_ref、TE2_ref为控制器给出的参考扭矩;ΔTE1、ΔTE2为补偿扭矩。

根据式、式和式,可以得到补偿量ΔTE1和ΔTE2满足如下关系式

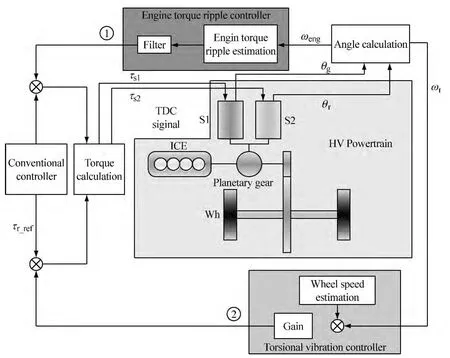

图5为ΔTE的计算结果,可以看出ΔTE在四个冲程的上止点(TDC)附近快速变化。因此,控制算法中需要高度精确的曲轴角度,通过发动机曲轴传感器获得。

图4 控制结构图Fig.4 Structure of Control

图5 发动机不平衡力矩Fig.5 Engin Torque Ripple

发动机扭矩补偿控制结果如图6所示,从控制前后曲线对比,可以看出发动机扭矩补偿后,发动机拖动过程转速更加平稳,车身纵向加速度抖动也减小了。

4 扭转振动控制

从图6的结果可以看出,由于传动系半轴引起的共振仍旧造成了车身纵向抖动,因此需要对齿圈后面的传动系部分进行分析。根据图2(b)所示两质量模型,可以得到系统的动力学方程如下:

其中,Jb为车身和轮胎综合转动惯量;Kb为半轴和轮胎综合刚度;Cb为半轴轮胎的综合阻尼;TL为齿圈传出扭矩;θR为齿圈角位移;θb为驱动轮角位移。

其中,

图6 发动机不平衡扭矩控制Fig.6 Control of Engin Torque Ripple

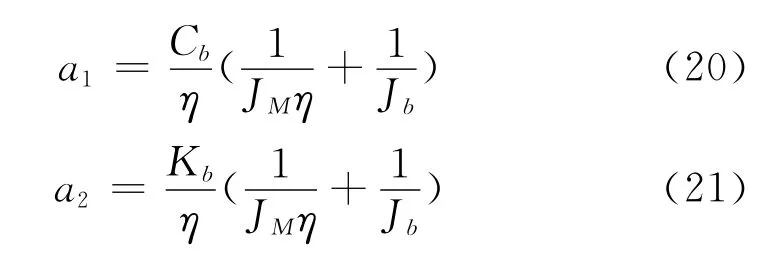

控制以扭转速度ωR-ωb作为反馈量,齿圈上补偿后扭矩如下

其中,TL_ref代表齿圈上的需求扭矩,f是反馈增益。增益f决定了闭环特征方程的根轨迹。

系统传递函数

为一个二阶系统,阻尼比为0时既兼顾了响应时间,又减小了超调量,对降低系统的振动有很明显的效果。

闭环的特征方程由式计算得到

其中,

阻尼比为0时,式的二重根计算如下:

根轨迹如图7所示。系统一共有三个极点。一个极点永远在原点处,另外两个极点在开环(f=0)时靠近虚轴。当增益f增加的过程中,他们接近实轴,变成实轴上的两个重根。接下来,一个向虚轴移动,一个向无穷远处移动。

图7 根轨迹Fig.7 Root locus

图8是输出量为齿圈角速度,输入量为齿圈扭矩的传递函数伯德图。可以看出,通过这个控制器,半轴的共振峰减小了,在扭矩阶跃输入时,整车的振动也会随之减小。

图8 电机扭矩转速传递函数伯德图Fig.8 Bode Diagram

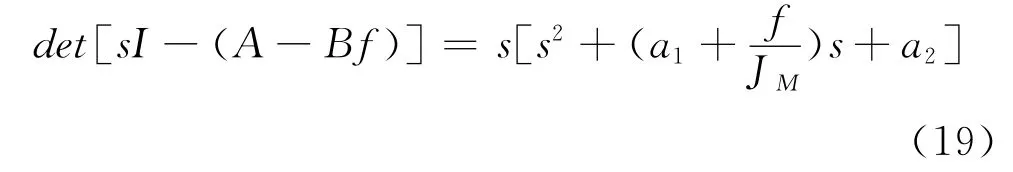

图9 传动系扭振控制Fig.9 Control of Ripple in Transmission

加上传动系扭振控制后的整车纵向加速度、发动机转速及行星排输出轴的扭矩如图9所示,可以看出加上了传动系扭振控制,整车纵向的抖动明显减小,由最初的1m/s2左右的振幅减小到了0.3m/s2以下,是机动车乘员以及驾驶者能够接受的范围。

5 结论

本文采用电机扭矩补偿的控制方法,控制MEEBS混合动力系统的扭振。建立了两个控制算法:针对发动机扭矩波动,通过大、小电机进行补偿;通过齿圈与整车转速差插值实时调整齿圈上的扭矩,进而控制传动系的波动。

仿真结果表明,发动机不平衡扭矩控制,对发动机的波动起到了很好的抑制作用,从扭振的源头控制了振动的产生;扭转振动控制降低了传动系对电机阶跃扭矩响应时产生的抖动,使混合动力汽车快速响应更加平稳;两个控制,通过行星排系统的扭矩分配,分工明确的解决了两部分振动。综上,扭矩补偿的控制方法能够很好的降低整车振动,改善混合动力车辆的舒适性。

[1] 戎喆慈.混合动力汽车现状与发展[J].农业装备与车辆工程,2008,(7):5-8.

[2] 吴瑞竹,肖继学,宋春华,etc.混合动力汽车发展综述[J].中国测试,2012,38(6):26-29.

[3] Yoshioka T,Sugita H.Noise and vibration reduction technology in hybrid vehicle development[R].SAE Technical Paper,2001.

[4] Komada M,Yoshioka T.Noise and vibration reduction technology in new generation hybrid vehicle development[R].SAE Technical Paper,2005.

[5] Ito Y,Tomura S,Moriya K.Vibration-reducing motor control for hybrid vehicles[J].R&D Review of Toyota CRDL,2005,40(2):37-43.

[6] 张立军,叶荫,余卓平.混合动力汽车用发动机起动振动与噪声特性初步研究[J].汽车技术,2009,(3):28-31.

[7] Yu H,Zhang T,Ma Z,etc.Torsional vibration analysis of planetary hybrid electric vehicle driveline[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(15):57-64.

[8] 刘钊,赵世琴.用杠杆模拟法建立行星变速器动力学模型[J].汽车工程,2000,22(4):274-277.

[9] 邹良,唐小林,于海生,etc.混合动力轿车传动系的扭转振动与噪声分析[J].汽车工程,2014,36(6):709-714.

——对2018年广州市一道中考题的研究