基于ROMAX的变速器齿轮微观几何优化设计

邓庆斌 王晓娟 孟德伟

华晨汽车工程研究院传动处,沈阳110141

0 前言

随着整车降噪水平和可靠性的显著提高,齿轮的噪音和变速器总成的可靠性被越来越多的关注。变速器噪音主要表现为敲齿(Rattle)和啸叫(Whine),敲齿产生的机理是发动机输出功率的不平稳,振动源产生扭振激励,然后通过离合器传递到变速箱,变速箱内部有很多齿轮副,包括档位承载齿轮和非承载齿轮,而齿轮本身啮合需要一定的侧隙以免出现啮合咬死的情况,所以发动机的扭振就表现为齿轮运转的敲击声音。这种情况下通常所采用的手段包括优化发动机本体、采用双质量飞轮、预减振离合器、优化齿轮侧隙、更改悬置等。敲齿工况下变速器本体的优化空间通常很有限,往往需要平衡各因素给出合理解决方案。而啸叫主要是由于齿轮的传动误差造成的,原因有两方面,一是齿轮本身的加工精度等因素影响的,另一方面由齿轮啮合错位量造成的。啮合错位量是由壳体、轴承的变形导致的。啸叫的解决方案主要是通过齿轮微观几何修形改善齿轮传递误差、同时可改善齿面载荷分布情况、齿面和齿根接触疲劳强度以提高齿轮接触和弯曲疲劳寿命。

本文以某五档手动变速箱为研究对象,利用Romaxdesigner软件对变速箱齿轮进行微观几何修形,通过合理的修形达到了增加齿轮寿命、提高总成NVH性能的目的。

1 齿轮微观几何分析

1.1 微观几何修形目的

通常情况下,齿轮微观几何修形的目的主要有以下四点:

(1)修改齿轮微观几何参数能改善齿轮啮合性能;

(2)弥补壳体和轴变形对齿轮疲劳寿命的影响;

(3)减小齿根弯曲应力、齿面接触应力、传递误差;

(4)降低齿轮噪音。

1.2 微观几何修形概念

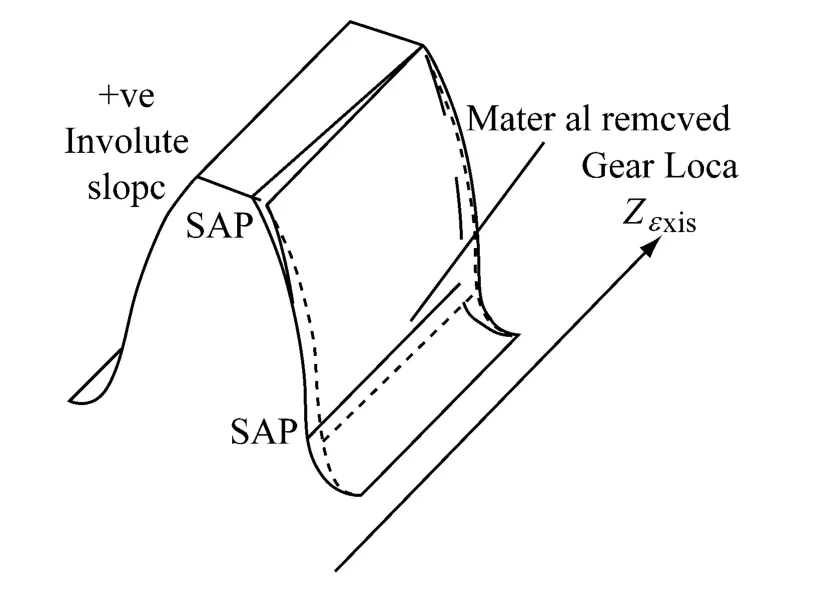

齿轮修形包括齿向修形和齿廓修形两方面。齿向修形是沿齿面方向,包括斜率误差以及鼓形量,如图1所示,齿廓修形沿齿根到齿顶方向,考虑齿面弹性变形与铸造、热处理以及装配等公差影响因素,如图2所示。

图1 齿向修形示意图Fig.1 the diagram of lead slope

图2 齿廓修形示意图Fig.2 the diagram of involute slope

1.3 传递误差分析

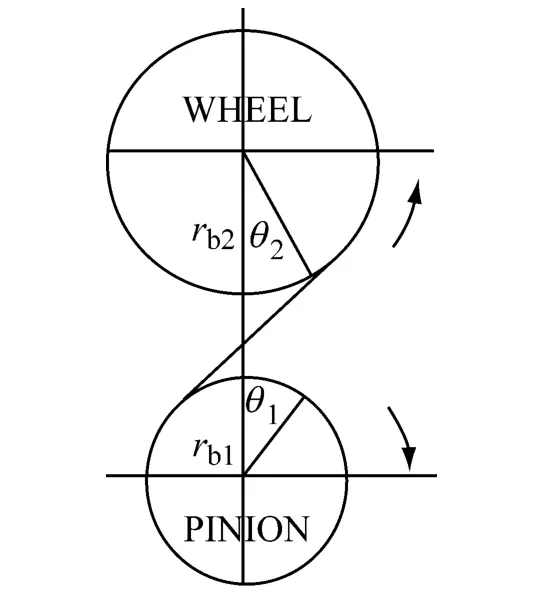

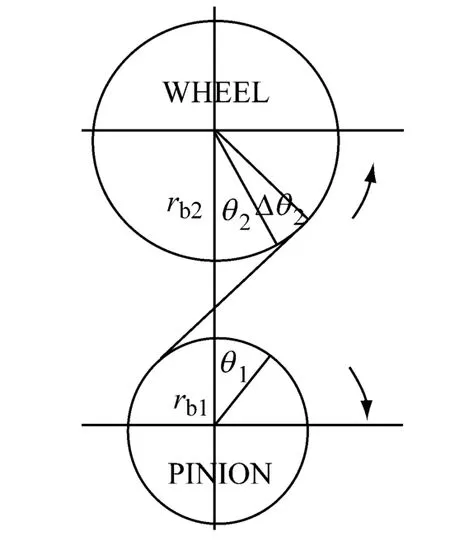

变速器的齿轮啮合如图3所示,图中小齿轮PINION为主动齿轮,大齿轮 WHEEL为从动齿轮。

图3 平面齿轮啮合示意图Fig.3 the diagram of gear mesh by plane

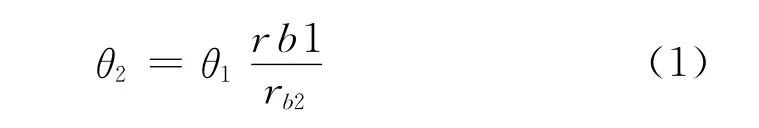

在不考虑齿轮变形,无任何加工误差的前提下,理想齿轮在啮合时,两齿轮接触点长度始终相等,用公式可表达为:

式中,θ1:小齿轮理论转动角度;θ2:大齿轮理论转动角度;rb1:小齿轮半径;rb2:大齿轮半径。

但齿轮在实际加工过程中,由于存在加工误差和啮合刚度的变化,(1)式不存在完全相等的情况,即在齿轮实际啮合过程中,传递误差是无法避免的,它可理解为输出齿实际位移和理论位移的差值。

从动齿轮WHEEL的实际转动角度为:

式中,ε:从动齿轮实际转动角度;Δθ2:传递误差产生的角度偏差值。

图4 由传递误差产生的转动偏差角Fig.4 Rotation Angle of deviation caused by transmission error

传递误差为:

式中,TE—传递误差。

2 仿真模型的建立及分析

本文利用Romaxdesigner软件建立5档手动变速器分析模型,模型包括齿轮、轴、花键、同步器、差速器壳体、轴承等。齿轮部分包括5个档位齿轮,分别将主动齿轮定义为pinion x,从动齿轮定义为wheel x,其中x取值1-5。Pinion6和wheel6分别定义为主减主动齿轮和主减从动齿轮,建立好的分析模型如图6所示。

图5 理想工况和实际工况下的齿轮啮合情况Fig.5 the situation of gear mesh under the ideal and actual condition

在未进行齿轮微观修形的前提下,首先对模型进行摸底仿真计算,得到齿根弯曲疲劳强度、齿面接触疲劳强度、传递误差、齿面载荷分布情况的计算结果。

图6 变速器Romax分析模型Fig.6 the analytical model of the transmission

齿轮安全系数的计算结果如图7所示,从图中可以看出1档齿轮的接触安全系数在临界值1附件,需加以改善,其余档位齿轮的齿面接触安全系数均大于1.1,齿根弯曲安全系数符合设计要求。

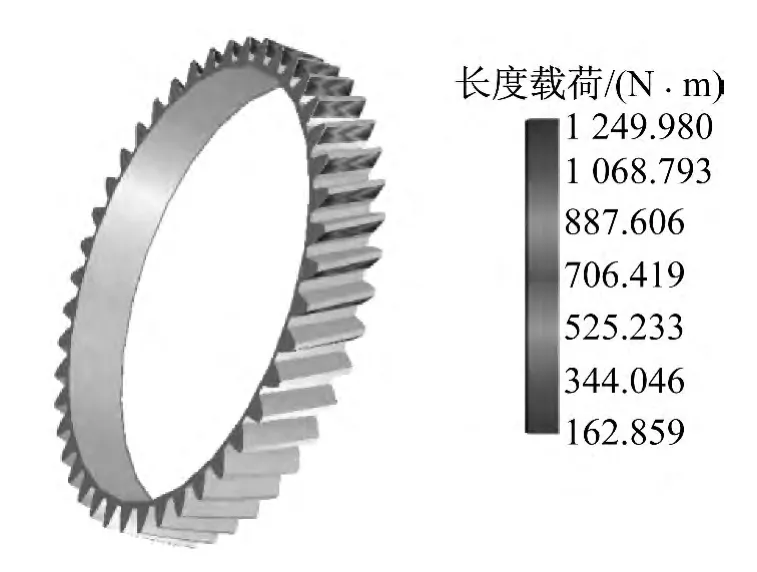

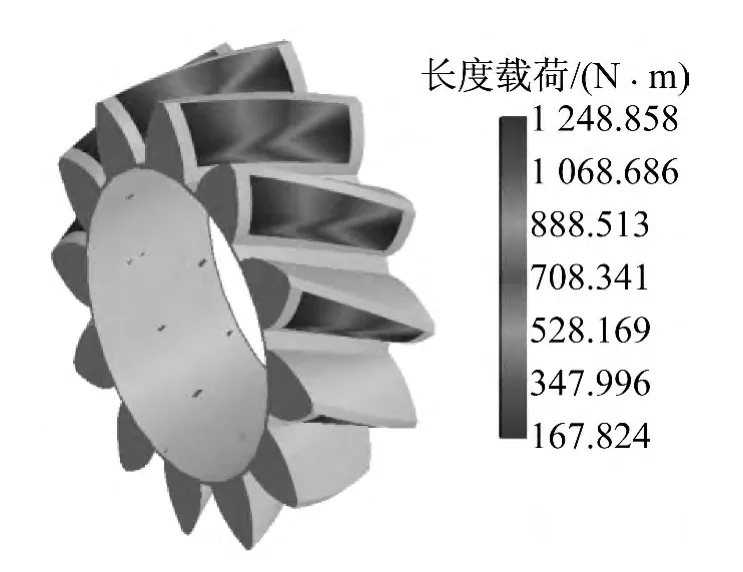

从图8中可以得出,一档齿轮副沿啮合线的最大位移是57.28μm,最小值是44.84μm,二者差值是12.44μm;1档齿轮副的齿面载荷分布情况如图9、图10所示,载荷存在偏载现象,单位长度的法向载荷约1 250Mpa。

图7 优化前各齿轮接触和弯曲安全系数Fig.7 the contact and bending safty before optimized

3 计算结果及分析

3.1 确定微观修形方案

图8 优化前1档齿轮的线性传递误差Fig.8 the TE of 1st gear before optimized

图9 优化前1档wheel单位长度的法向载荷Fig.9 the per length normal load before optimized of 1st wheel

图10 优化前1档pinion单位长度的法向载荷Fig.10 the per length normal load beforeoptimized of 1st pinion

首先确定1挡齿轮的啮合错位量为-64.45 μm,负号表示错位张开角沿Romax的Z轴负向。通过上文分析可知,1挡齿轮齿面单位长度载荷分布偏向一侧,因此通过齿向修形可将载荷大的一侧去除一些材料,而通过齿形修形可避免较大的单位载荷出现在齿顶或齿根,尽量保证接触在齿宽的中部。

3.2 优化结果

完成修形后,再对齿轮进行安全系数、传递误差、接触载荷和斑点分析。从图11中可以看出,对1档齿轮进行微观几何修形后,其主动齿轮的接触安全系数从1.01提高到1.337,从动齿轮的接触安全系数从1.072提高到1.416,优化后的齿轮参数满足设计要求。

图11 优化后各齿轮接触和弯曲安全系数Fig.11 the contact and bending safty after optimized

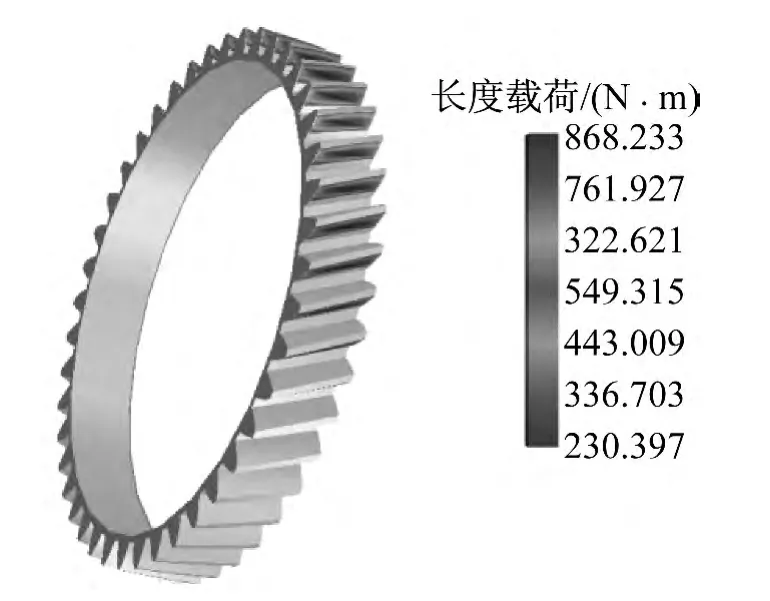

齿面接触载荷和斑点分析如图12、图14所示。从图中可以看出齿轮偏载问题得到了明显改善,单位长度的载荷约870Mpa,较优化前降低了380Mpa。

图12 优化后1档pinion单位长度的法向载荷Fig.12 the per length normal load after optimized of 1st pinion

图13 优化后1档wheel单位长度的法向载荷Fig.13 the per length normal load after optimized of 1st wheel

修形后的传动误差分析结果如图14所示。

从图14中可以得出,一档齿轮副沿啮合线的最大位移是88.22μm,最小值是82.38μm,二者差值是5.84μm。较优化前的12.44μm差值有明显提高。

图14 优化后1档齿轮的线性传递误差Fig.8 the TE of 1st gear after optimized

4 结论

本文以某5MT变速器为研究对象,首先对接触安全系数、弯曲安全系数、传递误差、载荷分布进行了仿真分析,找出设计缺陷;之后通过齿轮微观几何修形改善了齿轮接触安全系数、传递误差和载荷分布。通过1档齿轮的微观几何修形,将1档的单位载荷从1250Mpa降低到870Mpa,改善了齿轮啮合受力,并且提高了齿轮接触安全系数,传递误差从12.44μm降低到5.84μm,有效的改善了齿轮的啸叫噪音。

[1] 彭国民等.变速器齿轮传递误差分析与优化.汽车设计,2009:95-99.

[2] 庞剑等.汽车噪声与振动.理论与应用,北京理工大学出版社,2006.

[3] 周长江,唐进元.齿轮传动的线外啮合与冲击摩擦[J].机械工程学报,2008(3).