汽车变速器齿轮传递误差的研究及优化

顾廷昶(上海交通大学)

0 前言

变速器的噪声问题是困扰变速器产品质量问题的主要因素之一,目前正开发一款六速三轴横置式手动变速器存在噪声超标问题,在其样机整车试验过程中,发现在二档加速及滑行工况下,驾驶室内能听见变速器发出比较明显的啸叫声(滑行工况比加速工况更为严重),同时发现,变速器在较低转速区间内加速工况下的啸叫声基本可被发动机声音掩盖,但是在滑行工况下,变速器发出的啸叫声比在加速工况下严重,且啸叫声存在的转速区间较大。通过齿轮接触斑点试验,认为该变速器二档传动齿轮实际啮合状态与理想啮合状态存在较大偏差,需对其进行修形设计。

1 传递误差

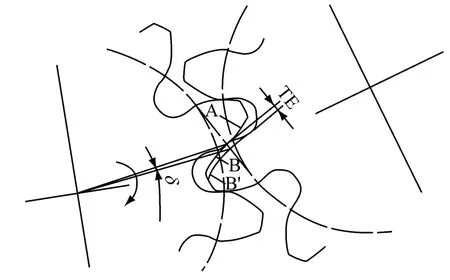

传递误差是用来描述齿轮传动不平稳性的参数[1]。具体定义如图1所示,当主动齿轮理想齿廓A和被动齿轮理想齿廓B相啮合时,被动齿轮应可以被主动轮匀速带动。但由于啮合的齿轮副存在制造、装配误差,齿面受载产生弹性变形等诸多原因,被动齿轮上实际齿廓会在B’处,主动齿轮齿廓A需多转一个角度δ,使齿廓沿啮合线继续移动一个附加距离TE之后,才能够和被动齿轮的实际齿廓B’相啮合,这个附加距离TE就是传递误差。传递误差在齿轮啮合过程中是呈周期性变化的,在汽车变速器设计及制造过程中,可通过对传动齿轮齿形、齿向进行修形来减小齿轮副的传递误差。

图1 齿轮副传递误差示意图Fig.1 The diagram of gear transmission error

2 齿轮传递误差分析方法

本次研究中,使用 MASTA、UG、ANSYS软件对变速器齿轮传动系统及壳体零件进行建模及有限元分析,并且根据相关约束条件将其模拟装配,建立完整的变速器系统模型[2],使能够在更符合变速器实际工作状态的前提下分析各档位齿轮啮合的传递误差。具体步骤可归纳为:

(1)在UG软件中对变速器壳体进行建模,通过IGES文件格式传输至ANSYS,以及通过STL文件格式传输给MASTA;

(2)使用ANSYS的有限元分析功能对模型子结构进行计算,获得壳体零件的凝聚节点刚度矩阵以及凝聚节点位置信息,以LIS及TXT文件格式传输给MASTA;

(3)运行 MASTA系统分析模块,计算齿轮传递误差。

图2所示为本文所研究变速器在MASTA软件中建立的齿轮传动系统三维模型,设计要求为在各档位工作状态下,传动齿轮的传递误差小于2 μm。

图2 变速器齿轮传动系统三维模型Fig.2 The 3Dmodel of transmission system

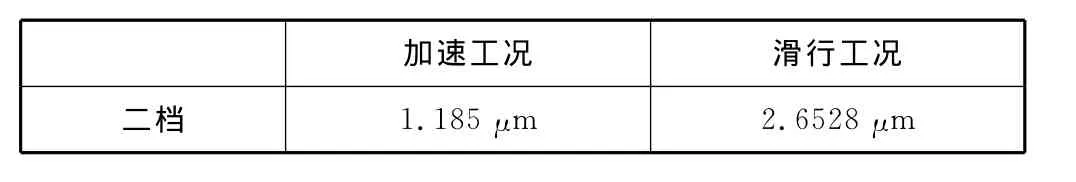

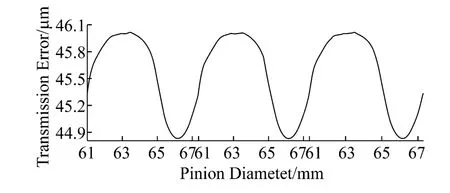

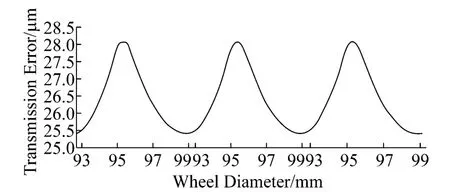

经MASTA分析计算,原设计状态下,变速器加速工况下二档齿轮传递误差未超过2μm,但是,滑行工况下二档齿轮传递误差为2.6528μm,大于设计要求2μm,计算结果如表1及图3、图4所示:

表1 原设计二档齿轮传递误差Tab.1 Original transmission error in 2nd gear

图3 原二档加速工况齿轮传递误差曲线Fig.3 Original transmission error of acceleration in 2nd gear

图4 原二档滑行工况齿轮传递误差曲线Fig.4 Original transmission error of sliding in 2nd gear

3 变速器齿轮修形方案研究

因造成齿轮传递误差因素的多样性及复杂性,不可能以单一的修形方式得到有效解决[3],因此必须针对各种因素制定修形策略。根据齿轮接触斑点试验结果及基于为缩短产品开发周期,将原有齿轮加工刀具进行修磨后可再用于样件加工的基础上,本次设计中,主要使用到的齿轮修形工艺及依据为:

(1)齿顶修缘:齿顶修缘可在不削减轮齿强度的前提下,减少齿轮啮合干涉,可明显减少齿面啮合及分离时对传动精度所造成的影响;

(2)鼓形修整:由于齿轮啮合时会产生一定的边隙效应,使齿面上局部区域产生应力集中而发生凹陷,并且齿轮在受载后会发生弯曲、扭转等弹性变形,因此,可对其齿形和齿向进行微观的鼓形修整,改善齿轮啮合应力分布状态;

(3)螺旋角修整:增大齿面齿螺旋角可使齿面重合度及刚性得到提升,但由于螺旋角的可修整角度范围极小,无法在齿向上所有接触区域都带来改善。

由于车辆在加速与滑行状态下变速器工作档位齿轮的旋转方向是相反的,即工作档位齿轮的接触齿面相反,因此定义,车辆在加速状态下变速器工作档位齿轮的接触齿面为工作齿面,其反面则为非工作齿面。

本次研究以变速器二档传动齿轮作为分析对象,根据其工作齿面与非工作齿面鼓形量、螺旋角、齿面压力角、及齿顶修缘量的不同,分别进行了多组修形参数分析,表2所示为各组试验的齿轮修形参数:

表2 齿轮修形试验方案Tab.2 Gear modification test plan

在二档传动齿轮初始设计参数的基础上,将各组试验设计参数输入MASTA,计算出其在不同修形参数下的传递误差,后对各组修形参数下二档齿轮传递误差的变化趋势进行分析。

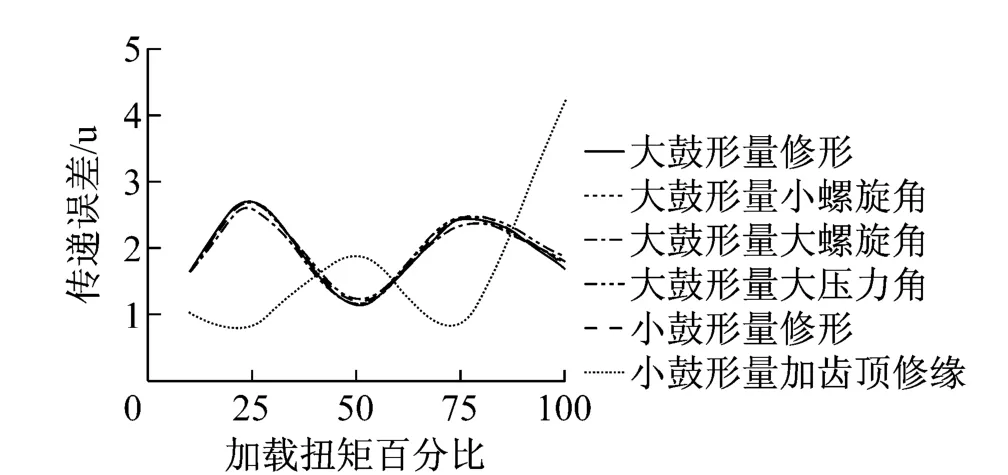

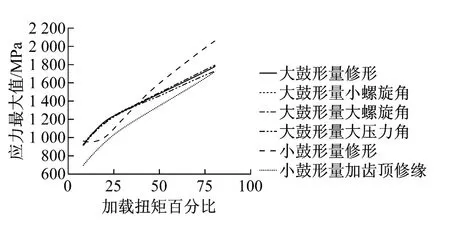

由于汽车变速器的实际使用工况是不断变化的,每种工作状态下零件的形变量也会实时变化,对变速器传动精度产生不同的影响[4],设计过程中,通常将变速器最常用的工况作为首要研究对象[5],同时覆盖其他工况,所以,此处以变速器最大输入扭矩的50%及20%作为加速和滑行状态下传递误差的考核范围进行研究。图5至图7所示为分析得出的每种试验修形方案下,变速器各工况的齿轮传递误差及齿面压应力对比图:

图5 各修形状态加速工况齿轮传递误差对比Fig.5 Transmission error of each modified gear under speed up condition

图6 各修形状态滑行工况齿轮传递误差对比Fig.6 Transmission error of each modified gear under sliding condition

图7 各修形状态齿轮齿面压应力对比Fig.7 Surface stress of each modified gear

从各工况下齿轮传递误差及齿面压应力对比图中可见,变速器在车辆50%加载扭矩下加速过程中,传动齿轮小鼓形量修整与大鼓形量修整条件下的传递误差相近,且均未超过2um,但在低扭矩滑行的工作状态下,小鼓形量修整加齿顶修缘的修形方案能使齿轮传递误差得到显著的下降。

通过分析齿轮修形参数变化与齿轮传递误差及齿面压应力之间的关系,对二档传动齿轮修形方案进行最终确定:

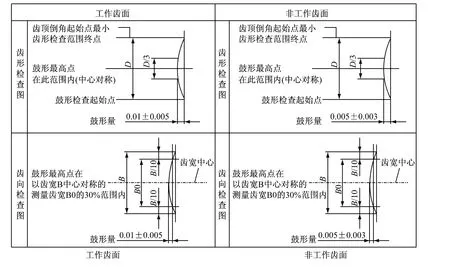

(1)增大二档从动齿轮非工作齿面螺旋角;

(2)工作齿面与非工作齿面不对称修形参数,非工作齿面齿形及齿向使用小鼓形量修形,如表3及图8所示:

表3 齿轮修形方案参数Tab.3 Gear modification plan

4 变速器齿轮修形方案验证

将新的齿轮修形参数输入MASTA软件进行传递误差分析,计算结果为:变速器二档前进工况和滑行工况下齿轮传递误差均未超过2μm,如表4及图9、图10所示:

为验证齿轮修形的实际效果,将更改设计后的齿轮安装在变速器样机上,重新进行了一轮整车道路试验。

图8 齿轮修形方案示意图Fig.8 Picture of gear modification plan

表4 新设计方案二档齿轮传递误差Tab.4 Transmission error in 2nd gear of new design

图9 新设计二档加速齿轮传递误差曲线Fig.9 Transmission error of acceleration in 2nd gear of new design

图10 新设计二档滑行齿轮传递误差曲线Fig.10 Transmission error of sliding in 2nd gear of new design

试验中,对变速器二档工况的主观感受为:加速状态下,在车辆发动机转速达到2 500r/min附近较短的转速区间时,能听见轻微的啸叫声,但基本能被发动机声音掩盖。二档滑行状态下,在车辆发动机转速达到1 600r/min附近的转速区间时,能听见啸叫声,但也不明显。主观认为,经改进的变速器噪声性能可接受。

由于目前技术条件下试验车辆在行驶过程中无法直接准确测得变速器各档位齿轮的啮合噪声,为量化变速器噪声性能评判指标,研究阶段使用阶次分析方法考核变速器各档位的噪声性能,即分析振动频率与轴频的比值。变速器在某一档位工作时,齿轮啮合阶次始终是不变的[6],根据车辆发动机振动频率特征及传动齿轮设计参数,计算出本变速器二档传动齿轮啮合对应的阶次为13.55阶。

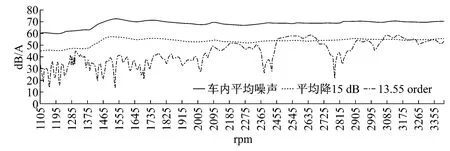

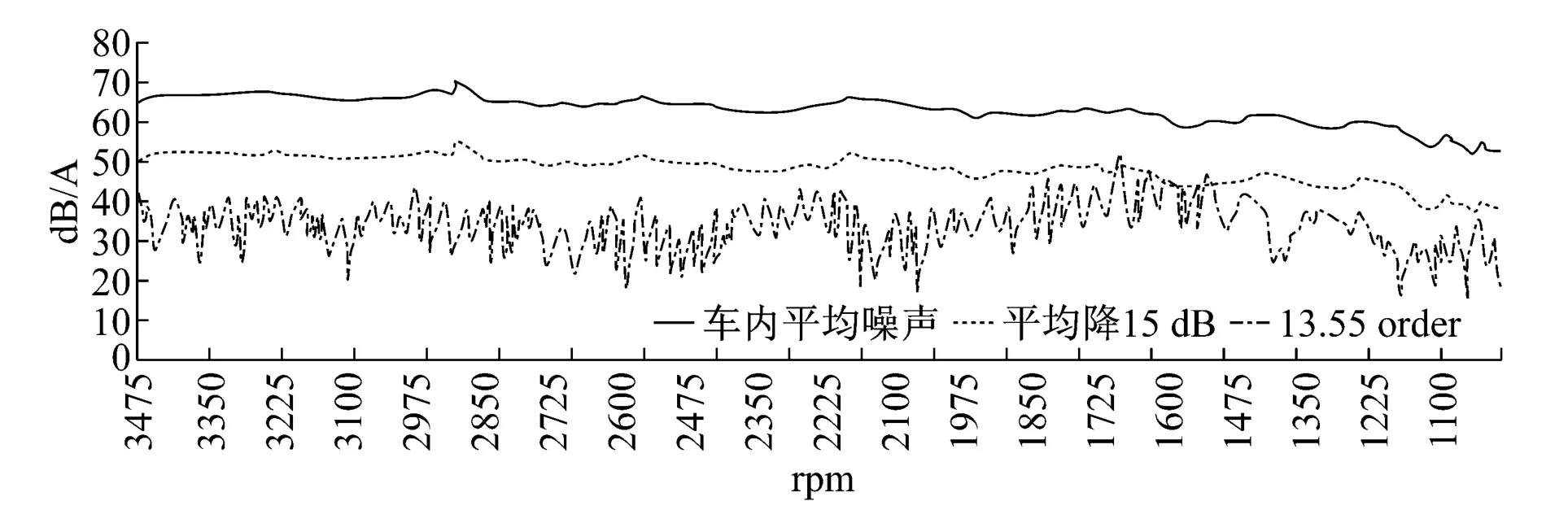

图11及图12所示为在变速器整车道路试验中,测得的二档传动齿轮啮合阶次谱图:

根据通常人体感受及变速器设计规范,变速器传动齿轮啮合噪声声压级小于车内噪声平均声压级15dB(A),即认为变速器噪声值能够满足普遍驾驶者及乘客的使用要求。由测试结果可见,二档加速和滑行工况下,除极个别转速区间内传动齿轮啮合阶次曲线超过了评价线,其余各转速范围均在车内平均噪声降15dB(A)以下,测试结果与主观感受相一致,认为已满足设计要求。

图11 二档加速工况齿轮啮合阶次谱图Fig.11 Order curve of acceleration in 2nd gear

图12 二档滑行工况齿轮啮合阶次谱图Fig.12 Order curve of sliding in 2nd gear

5 总结

齿轮传递误差直接影响着汽车变速器的NVH性能,基于目前的分析结果,在不改变变速器原基本设计结构的前提下,通过合理的齿轮修形来降低传递误差的方法可行的,并且有效降低化了变速器在使用状态下的噪声,提升了产品质量。

[1] Amini N,Rosen B G,Westberg H.Optimization of Gear Tooth Surfaces[J].Int.J.Mach.Tools Manufacturing,1998,38(6):410-415.

[2] 王荣霞,有限元分析在汽车变速器壳体开发领域的应用[J].汽齿科技,2009(2):16-18.

[2] 符代竹,基于载荷谱的MT变速器疲劳设计及试验研究[J].重庆大学,2007.

[4] 程燕,从齿轮传递精度对车辆传动系NVH的研究[J].机械设计与制造,2001,3:33-35.

[5] B W Dudlcy.Hand book of practical gear design[M].New York:Mc Graw-Hill Co,1984:180-199.

[6] 周冠嵩,吴光强.基于阶次分析的客车变速器噪声试验[J].现代制造工程,2007(11):85-112.