纯电动汽车电驱动系统硬件在环仿真试验台架开发

孙海龙 顾力强

(上海交通大学,上海200240)

童晓敏

(上海机动车检测中心,上海201805)

前言:由于能源危机的深入和环境的不断恶化,电动汽车的迎来了新一轮的快速发展。电动汽车包括蓄电池/纯电动汽车(EV),混合动力汽车(HEV)以及燃料电池汽车[1],其核心技术包括电力驱动系统,能量源和能量管理系统。相比传统内燃机汽车,纯电动汽车具有零排放、噪声低、运行成本低、机械结构简单、维修方便[2]等特点,获得了各国政府、研究机构和汽车企业的广泛关注。

电驱动系统在电动汽车(EV)和混合动力汽车(HEV)中占有非常重要的地位,电驱动系统性能的优劣以及与整车的匹配性,对于整车的开发有重要的意义。纯软件的仿真不能真实反映汽车的状态,而试验台开发可以实时有效地对动力系统进行性能和匹配性测试,对控制策略进行分析和评价,在电动汽车电机驱动系统的开发中具有不可替代的作用。

建立电动汽车的实时仿真模型,并根据模型对驱动系统和交流测功机进行实时控制,模拟电驱动系统在实际路况中的运行状态,可以有效地测试和验证电驱动系统的动力性,效率等性能。并且可以降低开发成本,减少开发周期。

本文将利用Matlab/Simulink 和Labview/VeriStand建立电驱动系统硬件实时仿真试验台架系统,研究内容涉及构建电动汽车模型,进行虚拟台架的测试以及对实际测功机台架的实时控制。

1 仿真试验台架构建

1.1 电驱动系统的硬件在环测试平台

对于电动汽车电驱动系统的测试研究,主要包括对电机控制算法控制策略的研究,对电机性能的测试,对电驱动动力总成性能的测试。本文所建立的针对电驱动系统的硬件在环测试平台为机械接口层的测试平台,即需要机械台架模拟机械载荷或者实际的系统环境。对于电动汽车的电机而言,模拟的负载是指基于某一工况或者道路谱荷下的,电机向后,包括变速器、差速器、半轴、车轮、车身的共同载荷。

本文所建立的硬件在环测试台架主要的目的是为了检测纯电动汽车电驱动系统的动力性能,能量效率以及制动能量回收的能力,所以是机械接口层的硬件在环系统。通过实时控制器运行实时仿真模型,并将实时指令通过I/O口发送给测功机和电驱动系统,对其进行控制,验证电驱动系统静态和动态性能。

1.2 整体方案

利用 Matlab/Simulink 和Labview/VeriStand建立纯电动汽车电驱动系统硬件在环仿真试验台架的实时控制系统。实时控制系统中将实时操作系统(RTOS,Real Time Operate System)作为测试系统的一部分。与通用操作系统相比,实时控制系统更高的可靠性、确定性和高速性。

实时控制系统采用主从结构,主机为PC机VeriStand平台,调用Simulink实时控制模型生成的Dll文件[2],并将模型的输入输出与硬件I/O口进行匹配,将模型的参数和监控变量和VeriStand界面模块进行匹配。从机为PXI实时控制器。主机将配置的模型以及接口信息通过TCP/IP部署到PXI实时控制器中。在实时控制器运行模型的过程中,主机PC和从机PXI通过TCP/IP进行数据交互,实现监控过程。如图1所示为主机PC,实时控制器PXI以及被控台架之间的关系。

图1 主机PC和实时控制器之间的关系Fig.1 The relationship between the PC and real-time controller

本设计中,针对前驱一档变速纯电动汽车电驱动系统,实时控制模型的控制对象为电驱动系统和两台低速大扭矩交流测功机。电驱动系统采用转矩控制,两台交流测功机与差速器相连,模拟电动汽车车轮,工作于转速控制模式下。

电驱动系统和测功机均可四象限运行,能够模拟电动汽车行驶工况和再生制动工况。在驱动模式下,电驱动系统处于电动机状态,提供正驱动转矩,而测功机处于发电机状态。在再生制动模式下,电驱动系统处于发电机状态,提供负转矩,而测功机处于电动机状态[3][4]。

1.3 组成部分

纯电动汽车电驱动系统硬件在环仿真测试台架由主要由电气设备、机械部分、测控系统和外围辅助设备构成,主要包括电驱动系统,交流测功机*2,整流单元,逆变器*2,电池模拟器,功率分析仪,扭矩速度传感器,温度等传感器,水冷设备以及测控系统构成。系统结构图如2所示。

1)测功机:用于跟踪循环工况,模拟汽车的两个车轮所受的负载阻力,要求能够驱动电驱动系统,或者吸收电驱动系统的能量。本方案采用两台低速大扭矩交流伺服驱负载测功机和逆变驱动系统,相关参数见表1。

2)电池模拟器:模拟电动汽车电池组,为电驱动系统提供能量。电驱动系统可以是电动汽车常用的三相交流电机或者永磁无刷电机。电池模拟器与电网相连,为电驱动系统提供恒流、恒压或者恒功率电源。本方案中,采用Digatron的BS/EVT600-600-160KW-1电池模拟器,充/放电电流:0-600A,充/放电电压:0-600V,恒功率:160Kw;

表1 负载测功机参数Table1 Dynamometer parameters

图2 纯电动汽车电驱动系统硬件在环仿真测试台架系统结构Fig.2 Pure electric vehicle drive system hardware loop simulation test bench system structure

3)被测件-电驱动系统:电动汽车动力总成,包括电机、逆变器以及与之匹配的齿轮箱。

4)功率分析仪:对电驱动系统进行电功率分析,包括系统效率,控制延时等,监视PWM波形。

5)测控系统:分为主机(Host PC),实时控制系统(PXI RTController)和数据采集系统(PXI DAQ)三部分。

2 仿真试验平台控制模型的开发

2.1 电动汽车模型

整个测试台架的控制是通过Simulink模型实现的,为了使台架具备完整的功能,被测件能够获得准确真实的测试环境,要求台架的控制模型具备以下功能:

(1)具备手动控制、自动控制和整车硬件在环控制的功能,在手动控制模式下,测功机可以平稳地启动、运行和停止;

(2)整车模型对目标电动汽车进行纵向和横向的动力学仿真;

(3)能够根据需求选择模型和更改模型参数,如开闭环控制模式的选择,道路参数、汽车参数的更改等;

(4)台架对于安全性有很高的要求,所以无论是否出现扰动,都能够对台架进行相对稳定的控制;

(5)考虑电动汽车的控制策略在测试台架的实现的过程,例如在电动汽车反馈制动和变速器换挡过程中,测功机的控制方法和控制指令。

(6)各部件均为集中质量,不考虑整车模型的悬架系统及振动因素。整个控制系统的模型结构如图3所示。

图3 系统控制模型结构Fig.3 System control model structure

2.2 电动汽车模型

控制系统的核心是电动汽车动力学模型,不同的测试功能的实现和不同的测试目标需要不同的控制模型。采用模块化的建模思想,规定模块之间的接口。在不同的测试中,仅需更改对应的模块,即能实现测试目标。在本课题中,建立的电动汽车整车动力学模型如图4所示。模型的测试内容包括:纯电动汽车电机控制策略、电机效率和整车匹配性能等。

图4 电动汽车整车动力学模型Fig.4 Electric vehicle dynamics model

1)驾驶员模型:模型采用PI控制算法,驾驶员根据当前车速和目标车速,计算出加速踏板或制动踏板开度。同时,加入驾驶员前估模型,体现驾驶员的意图,使得模型更快速准确地跟踪目标路况[5]。为防止计算得的踏板开度变化过大,对踏板开度值进行了平滑处理,即踏板开度值设定为前200步计算结果的平均值。

2)整车控制模型:

制定整车控制策略,控制模型包括电机控制,制动力分配,变速器换挡控制和电池管理系统。在本文模型中,目标电动汽车为单档传动,不需要考虑变速器换挡控制。

3)电机模型:

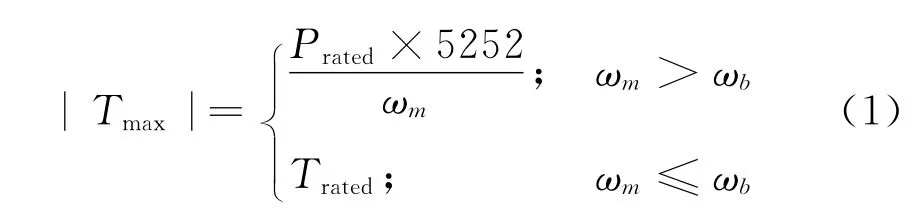

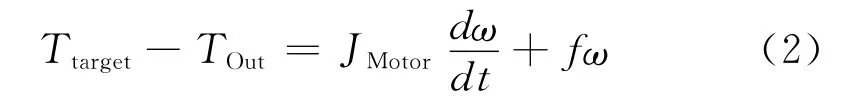

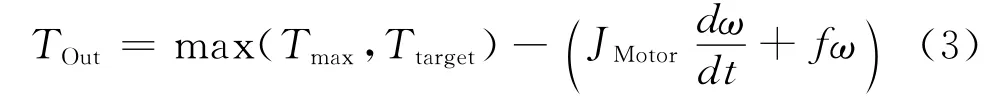

电机转矩受最大功率曲线和最大转矩曲线的限制,可产生的最大驱动和最大制动转矩可认为是电机转速的函数,可认为:

其中,Tmax为最大驱动或者制动转矩,Prated为额定功率,Trated为额定转矩,ωb为额定转速[6];

其中,Ttarget为转矩控制指令,TOut为电机输出转矩,JMotor为电机转子转动惯量,ω为转速,f为摩擦损耗因数;

综上,电机的输出转矩为:

4)电池模型:

根据电池组SOC和开路电压、电池内阻的关系,查表获得电池开路电压和内阻,根据需求功率计算出电池组的实际电流。SOC的估计采用积分按时法:

其中,SOC0为初始时刻SOC,Cn为电池组额定容量,δ0为电池充放电库伦效率[7]。

5)传动系模型:

包括单档变速器和差速器的动态模型。

对于单档变速器,动力学方程如下:

其中,ωin为输入转速,ωout为输出转速,i为速比,Tin为输入扭矩,Tout为输出扭矩,ε为传动效率。在反馈制动时假设传动效率相同,但方向相反。差速器和主减速器类似。

6)车轮模型:

根据模型的车速和当前测功机的转速,计算车轮滑移率和牵引力。根据车轮输入扭矩,制动力、牵引力和滚动阻力计算车轮转速,并向测功机发出转速指令。

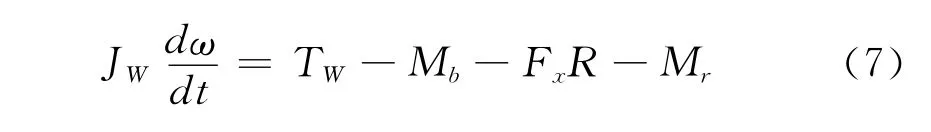

对于车轮,其动力学方程如下:

其中,ω为车轮转速,JW为车轮转动惯量,TW为输入扭矩(驱动轮输入扭矩为驱动扭矩或者反馈制动扭矩,非驱动轮近似为0Nm),Mb为制动盘制动扭矩,Fx为车轮纵向摩擦力,R为车轮半径,Mr为滚动阻力矩。

7)汽车模型:

根据车轮纵向摩擦力、空气阻力和坡度阻力计算汽车模型的速度。

其中,m为汽车质量,Fxtotal为汽车所受的总的纵向摩擦力,ρ为空气密度,Cd为空气阻力系数,A为汽车迎风面积,θi为坡度[8];

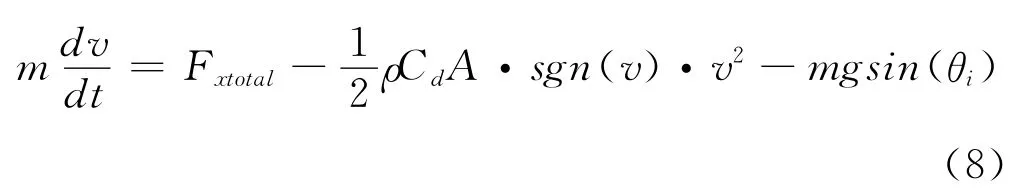

对电动汽车整车模型进行模型仿真,结果如图5所示:

图5 City工况仿真结果Fig.5 Simulation results of city condition

3 硬件在环仿真试验系统

通过VeriStand植于Matlab中的编译器,将上一章节所建立的台架系统Simulink实时控制模型编译为dll格式的C语言文件。通过VeriStand将模型的dll文件通过TCP/IP网络下载到PXI实时控制器中,将模型的输入输出与控制界面以及硬件I/O口进行匹配,这样就能实现通过整车模型对测试台架进行实时的硬件在环控制。启动实时硬件在环测试后,实时控制器可与宿主机进行交互。而控制模型通过硬件I/O口与驱动器、控制器、传感器进行通信。

3.1 实时系统部署

利用VeriStand TRW编译器,设置模型参数和算法,将Simulink电动汽车模型编译为dll动态链接库文件。

利用VeriStand建立 WorkSpace,在VeriStand中,将目标机设置为“RT”,并设置目标机(PXI实时控制器)的IP地址。在VeriStand的“System Ex-plorer->Simulink Model”中添加编译之后的dll模型文件,如图6所示,可以看到模型对应的输入输出接口,全局变量参数以及模型中的测试信号。

图6 模型部署Fig.6 Deployment model

在VeriStand中,默认的I/O口有CAN口,数字I/O,模拟I/O以及FPGA接口。由于测功机的控制指令采用EtherCAT通信,而扭矩传感器/编码器的反馈信号通过Profibus总线传输,所以需要对接口进行设定。

3.2 通讯系统设计

实时控制器中的模型要能够实时获取台架信息,并对台架进行控制,模型的输入输出需要通过板卡,与通讯协议中的通道进行匹配。在本课题中,主要涉及的通信协议为EtherCAT通信协议,CAN通信协议和Profibus通信协议,通信系统如图7所示。

图7 硬件在环系统的通讯系统Fig.7 The communication system of HIL system

VeriStand中标准的通信接口包括CAN,LIN,FlexRay总线和FPGA可编程门阵列接口。对于EtherCAT通信协议,需要使用Labview按照规范编写EtherCAT的用户自定义设备文件,添加设备至VeriStand建立的测试系统中,从而将协议中对应的通道添加到 VeriStand->System Explorer->Hardware->Customer Device中,以实现主站与从站的EtherCAT通信。

3.3 虚拟台架测试仿真结果

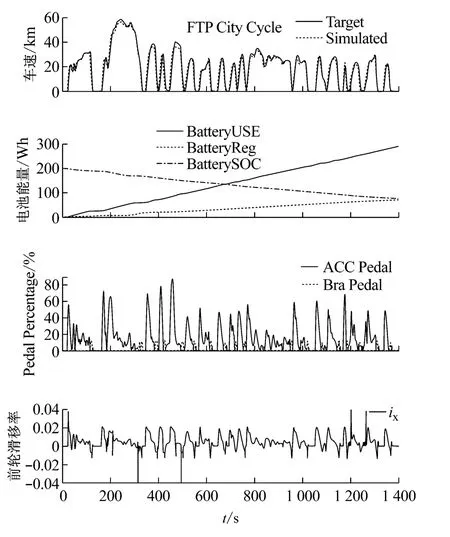

在部署完成后,首先对控制系统进行仿真测试,调试各个操作过程中,系统能否进行相应的操作。图8显示了在FTP Highway工况中,整车参数为默认参数时电动汽车整车模型的运行状态,如车速为60km/h,加速踏板开度100%,处于二档状态,电池电压383.4V,电流220.2A。

图8 实时控制系统仿真测试Fig.8 The simulation test of real-time control system

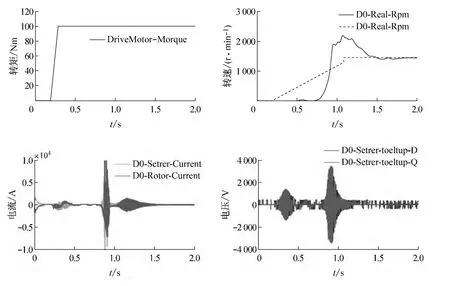

对测功机的启动和手动控制过程进行了仿真,仿真过程如下:仿真步长设为2×10-6S。0时刻系统上电,测功机系统开始预充电,驱动和负载测功机的定子和转子电流瞬间升高,最高达到1700A,然后逐渐降低。在预充电基本完成,即0.2S时,按下“Start”和“Reset”按钮,控制模型开始向测功机模型发出转速和转矩的控制指令,驱动测功机为“100 Nm”转矩指令,负载测功机均为“180Rpm”转速指令。测功机转矩响应,转速响应,电子和转子某一相的电流,电子的两相电压如图9所示。

由于虚拟台架模型为物理模型,仿真速度慢,对计算机要求很高,进行循环工况的测试仿真有一定的难度。同时虚拟台架仍有待进一步开发和完善。本课题仅用于对控制模型的验证,验证了在模型运行过程中,台架系统能够正确地接收模型的控制指令,并逐步达到稳态过程。

4 总结

本文介绍了通过Labview/VeriStand和Matlab/Simulink建立纯电动汽车电驱动系统硬件在环仿真试验台架系统开发的过程。对纯电动汽车电驱动系统性能的测试在电动汽车开发过程中具有重要的意义。整个的开发过程包括建立控制模型,建立虚拟测试台架,对控制模型进行了仿真分析,最后建立硬件在环仿真测试台架,PXI实时控制器将模型输入输出端通过I/O口与台架驱动控制器连接,对台架进行硬件在环控制。在本文中,利用VeriStand的图形化编程环境以及NI丰富的测控模块,建立了自主开发的硬件在环测试台架系统,可根据需求适当地调整界面和控制系统,使系统具备一定的适应性。同时在系统中可以对HIL纯电动汽车模型进行一些重要参数的调整,例如驾驶员模型的PID参数,汽车参数等,能够适应不同的电动汽车电驱动系统。

图9 虚拟台架测试-驱动测功机Fig.9 Virtual bench test-virtual dynamometer

[1] 夏德建,电动汽车研究综述,能源技术经济,2010年7月,第22卷第7期:49-54.

[2] 殷承良,张建龙,《新能源汽车与整车设计——典型车型与结构》,上海科学技术出版社.

[3] GB/T1032-2012,三相异步电动机试验方法,北京,中国标准出版社,2012.

[4] Soumendu Chanda,Adrian Snyder and Kevin Rzemien FEV Inc,Electric Drivetrain Testing Using Smart Green Technology[J].SAE,2012,01-0338.

[5] 位 正,新一代硬件在环仿真平台的研究和开发[D].工学硕士论文,北京:清华大学,2009.5

[6] Mehrdad Ehsani,YiminGao,Ali Emadi,《现代电动汽车、混合动力电动汽车和燃料电池车——基本原理、理论和设计》,机械工业出版社,北京,2012年1月,P356-P357.

[7] 徐国凯,赵秀纯,《电动汽车的驱动与控制》,电子工业出版社,北京,2010年6月,P5.

[8] 王志福,张承宁,电动汽车电驱动理论与设计[M],机械工业出版社,北京,2012.9,P44.

[9] Andreas Wagener,Thomas Schulte,Peter Waeltermann and Herbert Schuette,Hardware-in-the-Loop Test Systems for Electric Motors in Advanced Powertrain Applications,SAE,2007,01-0498.

[10] Alessio Del Mastro,Alexandre Chasse,Philippe Pognant-Gros,Gilles Corde,Advanced Hybrid Vehicle Simulation:from"Virtual"to"HyHiL"test bench,SAE International,2009,24-0068.