干式双离合变速器转矩传递建模与仿真*

郑修成 鲁统利

(上海交通大学 机械与动力工程学院,上海 200240)

1 前言

膜片弹簧离合器广泛应用于汽车上,按无动力输出时压盘是否压紧摩擦片,汽车上使用的膜片弹簧可分为常开式和常闭式两种。由于DCT采用双离合器的设计,常闭式离合器无法解决在执行机构失效时根据驾驶员意图及时分离,因此新兴的双离合器自动变速器(DCT)采用常开式离合器的设计,从而有效的解决了这一问题。

离合器在汽车传动系统中发挥着重要作用。在保证可靠地传递发动机最大转矩的前提下,离合器主、从动部分结合和分离时刻所传递的转矩变化要尽可能柔和,从而保证汽车起步平稳、换挡平顺。作为离合器重要的传力部件,离合器膜片弹簧和从动盘波形弹簧片对离合器的动力特性有着至关重要的影响。深入研究膜片弹簧的载荷变形特性和从动盘的轴向压缩特性,对于改善汽车起步、换挡品质等具有重要的实际意义[1]。

本文综合考虑了膜片弹簧总成——波形弹簧片——压盘的压紧力传输特性。在深入分析膜片弹簧结合过程的不同工作状态和进行从动盘轴向压缩试验的基础上,获得了膜片弹簧载荷特性曲线和从动盘轴向压缩特性曲线。通过公式推导和Matlab/Simulink建模推出了离合器压盘压紧力与结合轴承位移的关系曲线,进而得到了离合器转矩与接合轴承位移的关系曲线,为后续建立DDCT系统动力学模型起步、换挡过程的离合器转矩控制提供了准确的调校目标。

2 常开式离合器膜片弹簧的结构与载荷特性

2.1 常开式膜片弹簧离合器的结构

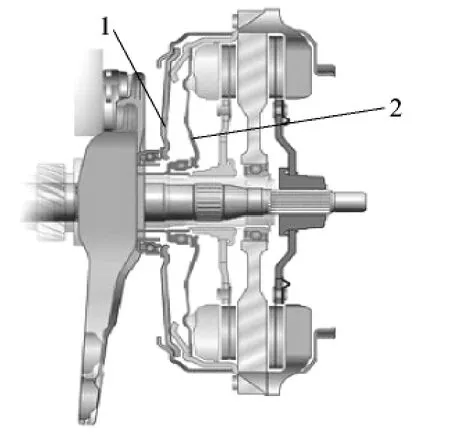

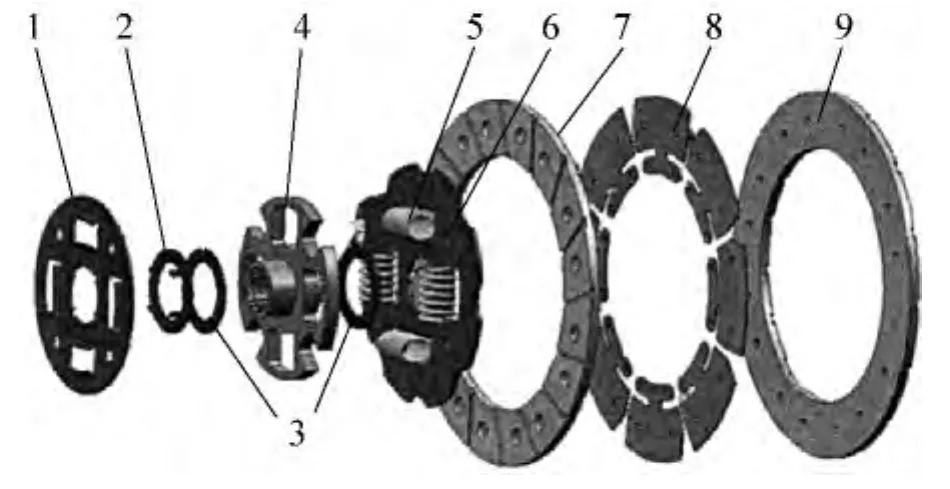

在设计方法上,由于工作原理的不同,常闭式离合器膜片弹簧的参数化设计较常开式有所差异。常开式离合器的基本结构如图1所示。常开式离合器有外膜片弹簧和内膜片弹簧两个膜片弹簧。其中外膜片弹簧对应奇数档离合器1,内膜片弹簧对应偶数档离合器2。本文选定的内、外膜片弹簧基本参数如表1所示。外膜片弹簧和内膜片弹簧的支撑点位置、压盘加载点位置和杠杆比等参数在设计上都有所不同。

图1 常开式膜片弹簧离合器基本结构Fig.1 The basic structure of the normal-open diaphragm clutch

2.2 膜片弹簧的结合性能

深入的分析膜片弹簧的结合性能,可以将膜片弹簧的结合过程分为三个工作状态。在不同的工作状态下,膜片弹簧的变形量与载荷特性也有所不同。

(1)分离状态:在分离阶段,膜片弹簧被离合器盖预压。此时结合轴承、膜片弹簧和压盘均处于分离装态,三者之间没有力的传输。

(2)空行程阶段:离合器执行机构驱动结合轴承对膜片弹簧小端结合指施加推力,使膜片弹簧大端支撑环面为支点受到压缩,膜片弹簧在压盘加载点处推动压盘结合。此时压盘与摩擦片之间存在间隙,压盘并不提供压紧力。此阶段离合器准备结合,结合轴承与结合指刚接触时需克服膜片弹簧与离合器盖间的预压力。

(3)压紧状态:结合轴承继续对膜片弹簧小端结合指施压,膜片弹簧受到压缩推动压盘压紧摩擦片,摩擦片波形弹簧片在压紧力作用下发生明显变形。此阶段压盘与摩擦片贴合并发生滑动摩擦直至摩擦片的转速与发动机转速完全同步。

表1 膜片弹簧的结构参数Table1 The structural parameters of the diaphragm spring

2.3 膜片弹簧的载荷特性

2.3.1 膜片弹簧小端载荷变形特性

在空行程阶段,离合器膜片弹簧在结合指处载荷的作用下绕着支撑点产生变形,推动离合器压盘向摩擦片靠拢。此阶段离合器膜片弹簧未对压盘施加压紧力,膜片弹簧的载荷与变形的关系可由膜片弹簧的 A-L公式推出[2-3]。

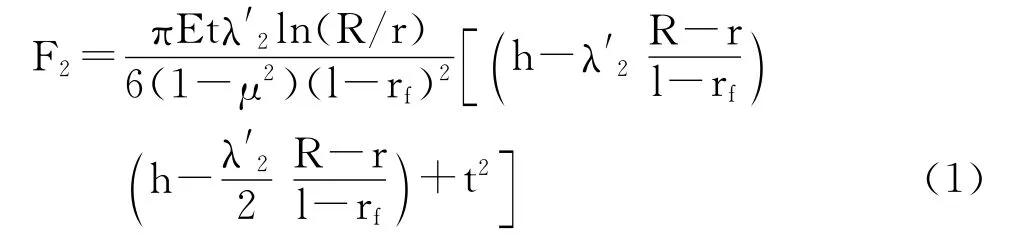

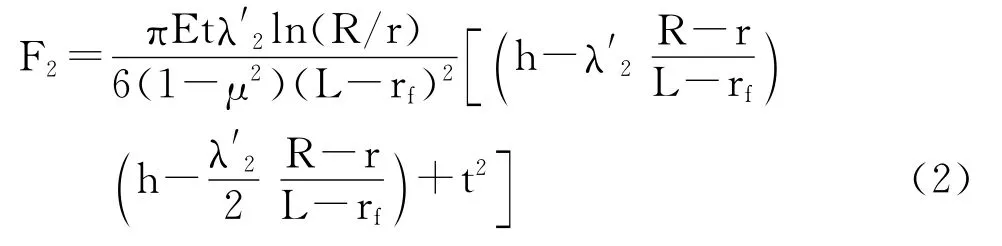

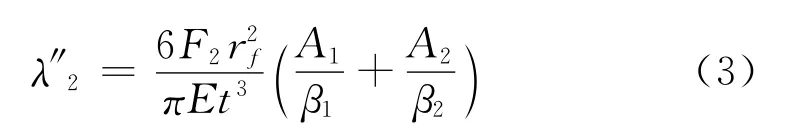

外膜片弹簧小端载荷F2与小端变形λ′2的关系为:

内膜片弹簧小端载荷F2与小端变形λ′2的关系为:

式中:E为材料的弹性模量;μ为材料的泊松比;R为膜片弹簧的外半径;r为膜片弹簧的内半径;h为内截锥高度;t为杠杆弹簧厚度;rf为膜片弹簧小端加载半径;F2为膜片弹簧小端载荷;λ′2为膜片弹簧小端杠杆变形量。

内、外膜片弹簧小端载荷F2与小端变形λ′2载荷特性曲线如图2所示。

2.3.2 膜片弹簧小端弯曲变形特性

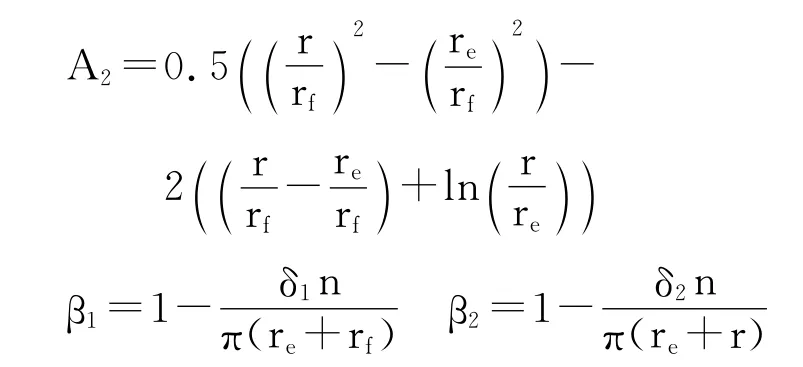

膜片弹簧分离指数目较多(常取18个),而初始锥角又较小,如将分离指的切向曲率略去不计,可取其切向截面为矩形,宽度方向为梯形,将结合指看成是由两段梯形形状所组成的悬臂梁。由悬臂梁理论求得:

re为窗孔内半径,δ1为膜片弹簧的小端槽宽,δ2为膜片弹簧的窗孔槽宽,n为结合指数量,λ″2为结合指弯曲变形量。

在小端载荷F2的作用下,小端的总变形量为λ2:

小端载荷F2与结合指弯曲变形量λ″2载荷特性曲线如图3所示。

图2 膜片弹簧小端载荷特性Fig.2 The small end load characteristics of the diaphragm spring

图3 小端载荷与结合指弯曲变形量载荷特性Fig.3 The load characteristics of the small end load and the binding finger bending deformation

3 从动盘总成的轴向压缩特性

3.1 从动盘总成结构

从动盘总成对膜片弹簧离合器的结合舒适性影响极大,其具体结构形式要根据具体车型的不同要求来设计和选择。为了使离合器结合柔和,起步平稳,从动盘要具有一定的轴向弹性。一般来说,从动盘可分为带扭转减振器和不带扭转减振器两种结构形式。现代汽车中大都采用摩擦片中内置波形弹簧片且带扭转减振器的从动盘,以最大限度的降低传动系的振动和噪声,使得汽车获得良好的舒适性[4]。

从动盘主要由从动片、波形弹簧片、从动盘毂和摩擦片等部分组成。如图4所示。

图4 从动盘总成结构图Fig.4 The clutch driven plate assembly structural drawing

离合器膜片弹簧推动压盘压紧摩擦片时,离合器从动盘工作。波形弹簧片在压盘压紧力的作用下发生弹性变形,将从摩擦片处获得的转矩传至扭转减振器以保证摩擦片与主动盘结合平顺。扭转减振器用来缓和传动系统所受的冲击载荷。它通过与两侧阻尼片的摩擦来消耗扭转振动的能量,使扭转振动迅速衰减,从而提高零件的使用寿命。

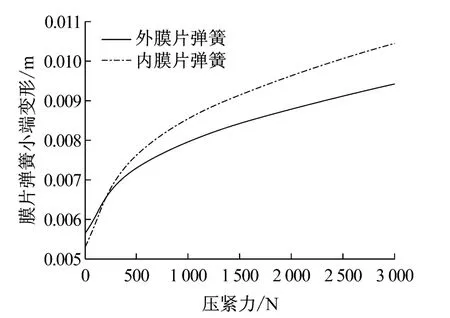

图5 从动盘总成轴向压缩特性Fig.5 The axial compression properties of driven plate assembly

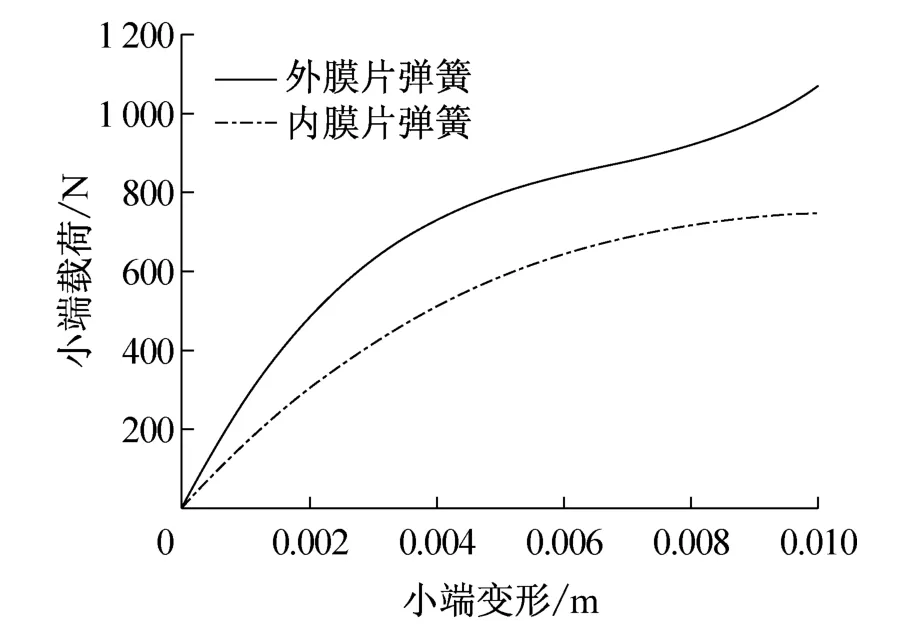

3.2 从动盘总成轴向压缩试验

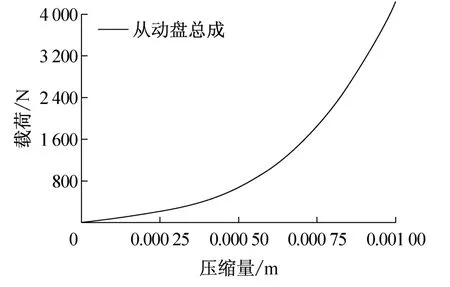

从动盘的波形弹簧片在压紧力作用下的弹性变形,其压紧力与从动盘总成的压缩量的关系称之为从动盘的轴向压缩特性。从动盘的轴向压缩特性曲线的形状取决与波形弹簧片的载荷与变形特性。

从动盘的轴向压缩特性可根据国家标注《QCT 27-2004汽车干摩擦式离合器总成台架试验方法》测量。试验测得的某轿车从动盘的轴向压缩特性曲线如图5所示。

4 干式双离合器转矩传递模型

建立起精确的离合器转矩控制模型,通过控制离合器执行机构的位移,可以实现离合器转矩的控制[5-8]。离合器转矩控制模型还可以用于离合器转矩的标定中,对实施离合器转矩的标定有着重要的作用。离合器转矩模型的建立需要综合考虑膜片弹簧和从动盘总成的载荷特性[9]。结合前文膜片弹簧小端载荷特性、结合指弯曲变形载荷特性以及从动盘总成轴向压缩特性通过公式推导可以建立结合轴承位移与压盘压紧力的关系模型,进而可以得到结合轴承与离合器转矩关系曲线。

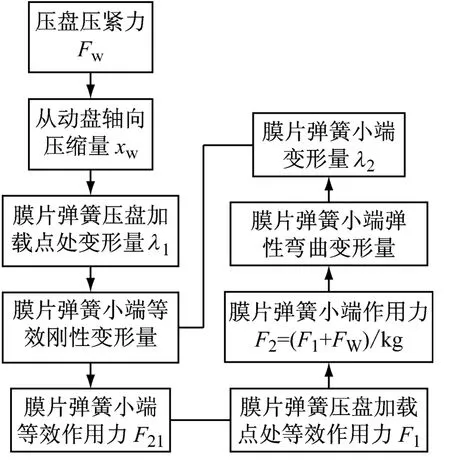

4.1 离合器载荷变形模型

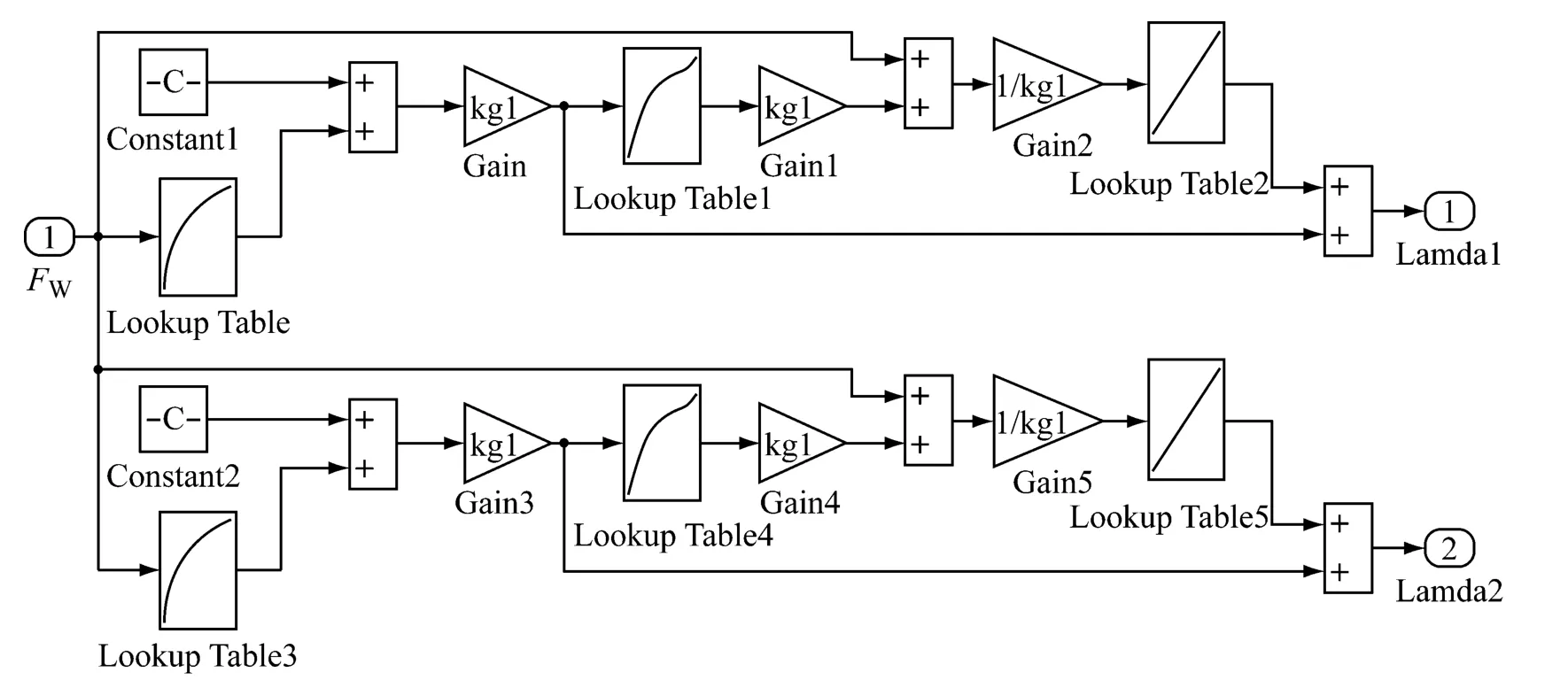

本文利用压盘压紧力反推出膜片弹簧的小端变形量,以得到膜片弹簧结合指部分的变形与压盘压紧力的关系曲线。计算流程框图如图6所示,Simulink模型如图7所示。压盘压紧力为Fw,通过从动盘总成轴向压缩特性曲线插值得到从动盘轴向压缩量为xw。由xw和压盘间隙xy可计算出压盘加载点处的变形量λ1,进而通过杠杆比kg得到膜片弹簧小端的刚性变形λ′2。膜片弹簧等效压盘加载点处作用力F1可通过A-L公式推出或利用杠杆原理等效到小端间接得出。膜片弹簧小端作用力F2=(F1+Fw)/kg,由公式(3)得到膜片弹簧小端弹性变形λ″2,进而求得膜片弹簧小端总变形量λ2。膜片弹簧结合指变形与压紧力关系曲线如图8所示。

图6 压盘压紧力与膜片弹簧的小端变形计算流程Fig.6 The calculation process of the pressure plate clamping force and the small end deformation of the diaphragm spring

4.2 离合器转矩模型

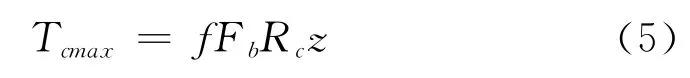

根据摩擦定律,离合器的最大滑动摩擦转矩Tcmax由摩擦面上的压紧力Fb、摩擦合力的作用半径Rc、摩擦副材料的滑动摩擦系数f以及摩擦面数Z(本文取Z=2)共同决定,即

选择摩擦副时要综合考虑摩擦副的材料、工作温度、摩擦面上的单位压力和相对滑摩速度等因素对滑动摩擦系数的影响。在设计时主要根据摩擦副材料与摩擦面的润滑状态选取。由于干式双离合的热容量较小、散热条件较差和热负荷较大,本文选用耐热性能较好的铸铁和粉末冶金作为摩擦材料,取滑动摩擦系数f=0.3。

摩擦片主要包括外径D和内径d。离合器的尺寸一般都是以摩擦片外径D来标注的。摩擦片的尺寸主要根据汽车类型和所传递的发动机最大转矩Temax来选用的。常根据经验公式选用:

式中,KD—直径系数。

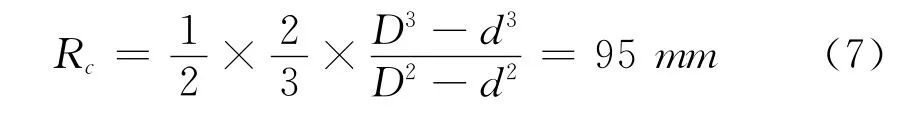

在同样的外径D时,摩擦片的内径d较小可增大摩擦面积,提高压紧力和传递转矩的能力。但是也会造成摩擦面上的压力分布不均,使得外圆周与内圆周的相对滑摩速度加大造成摩擦面磨损不均匀,不利于离合器散热和扭转减震器的布置。根据设计经验,推荐按内外径比Co=d/D=0.53~0.70来选用。一般轿车可取Co=0.67±0.07。本文取直径系数KD=14.6,参照JB/T9190-1999标准选取摩擦片尺寸,选择两个离合器的摩擦片外径D=225 mm,内径d=150mm。摩擦片有效作用半径为Rc:

图7 压盘压紧力与膜片弹簧的小端变形Simulink模型Fig.7 The Simulink model of the pressure plate clamping force and the small end deformation of the diaphragm spring

图8 膜片弹簧结合指变形与压紧力关系Fig.8 The relation curve of the pressure plate clamping force and the binding finger deformation of the diaphragm spring

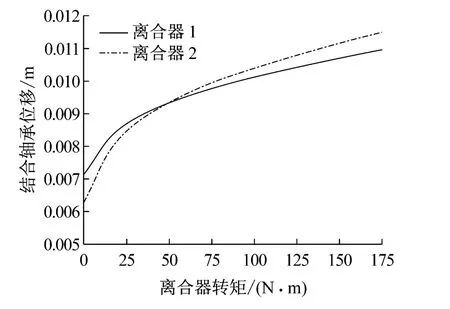

根据公式(5)在固定摩擦系数与结构尺寸的情况下,离合器转矩与摩擦面上的压紧力成正比。离合器转矩与结合轴承位移的关系如图9所示。

从图9中的离合器转矩与结合轴承位移关系曲线可以看出,离合器转矩与结合轴承位移呈非线性关系。离合器在结合、分离过程中转矩表现出非线性的工作特性。首先,结合轴承消除与膜片弹簧结合指间的间隙,离合器不传递转矩;然后,结合轴承与膜片弹簧结合指接触,在结合轴承的作用下,膜片弹簧发生变形消除压盘间隙,此间离合器传递的转矩为零;最后压盘逐渐压紧摩擦片开始传递转矩,起始阶段的转矩变化率较小,随着结合轴承位移的增大,离合器转矩逐渐增大,转矩的变化率也呈逐渐增大的趋势。

此仿真结果很好的反映了常开式膜片弹簧离合器转矩传递过程,为精确控制离合器的结合量和压紧力,进而控制离合器传递转矩大小及转矩变化率提供了重要的理论依据,对于减小干式双离合器自动变速器的起步、换挡时的冲击度与滑摩功,改善汽车起步、换挡品质也具有重要的参考价值。

图9 离合器转矩与结合轴承位移的关系Fig.9 The relation curve between the clutch torque and joint bearing displacement

5 结论

膜片弹簧的载荷变形特性和从动盘变形弹簧片的轴向压缩特性对于干式双离合器转矩的传递起着重要的作用。本文在综合分析离合器转矩传递过程的基础上,通过推导双离合器的内、外膜片弹簧载荷变形公式和进行从动盘轴向压缩试验,分别得到了内、外膜片弹簧的膜片弹簧载荷特性曲线和从动盘压缩特性曲线,进而建立了压盘压紧力与膜片弹簧的小端变形关系模型,得出了离合器转矩与结合轴承位移关系曲线。由仿真结果可知,该模型能够精确的模拟出干式双离合器的转矩传递过程中的转矩与位移的变化特性。

[1] 吴明翔.汽车干式双离合器结合过程动力学与控制的研究[D].上海:上海交通大学,2013.32-44.

[2] 林世裕.膜片弹簧与碟形弹簧离合器的设计与制造[M].南京:东南大学出版,1995.

[3] 倪春生,鲁统利,张建武.摩擦片磨损对干式双离合器自动变速器换挡特性的影响[J].上海交通大学学报,2009,43(10):1545-1549.

[4] 姜彦,鲁统利.从动盘波形弹簧片对干式离合器扭矩传递的影响分析[J].传动技术,2013,27(2):7-11.

[5] Hagerodt,A.,Küçükay,F.,Park,D.,Heim,A.et al.,Optimum Design of Return and Cushion Springs for Automatic Transmission Clutches,SAE Technical Paper 2001-01-0870,2001,doi:10.4271/2001-01-0870.

[6] F.Vasca,L.Iannelli,A.Senatore,M.Taglialatela Scafati,Modeling Torque Transmissibility for Automotive Dry Clutch Engagement,American Control Conference,Seattle,Washington,June 2008,p.306-311.

[7] Myklebust,A.,Eriksson,L.Torque model with fast and slow temperature dynamics of a slipping dry clutch,Vehicle Power and Propulsion Conference (VPPC),2012 IEEE,On page(s):851-856.

[8] R.Amari,P.Tona,M.Alamir.A phenomenological model for torque transmissibility during dry clutch engagement.Proceedings of the 18th IEEE International Conference on Control Applications.Saint Petersburg.600-06.

[9] 李喜娟.汽车膜片弹簧离合器扭矩传递特性建模与计算方法研究[D].北京:北京交通大学,2010.15-19.