汽车离合器从动盘扭转耐久试验台架设计

韦江宁

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

0 引言

随着汽车工业的高速发展,对汽车零部件的可靠性、开发效率和周期提出更高的要求。汽车零部件设计出来后,需要通过试验进行验证,确保及时发现问题、解决问题,为汽车零部件的设计提供坚实的保障,最终达到客户满意的目的。台架试验作为最重要的试验验证的手段之一,需要模拟客户使用的环境、工况、操作方式,对汽车零部件进行试验,确保对汽车零部件的充分验证。

原离合器从动盘扭转耐久台架试验,其从动盘安装夹紧的工况与实车状态存在着差异,不能在台架试验上充分验证其可靠性;同时因每次只能做一件从动盘的试验,试验周期长,试验效率低。亟须对试验方法进行改进,按实车状态对从动盘进行安装夹紧,重新设计试验机构满足多件从动盘同时进行试验,确保对离合器从动盘扭转耐久性能的充分验证,同时提高试验效率。

1 汽车离合器

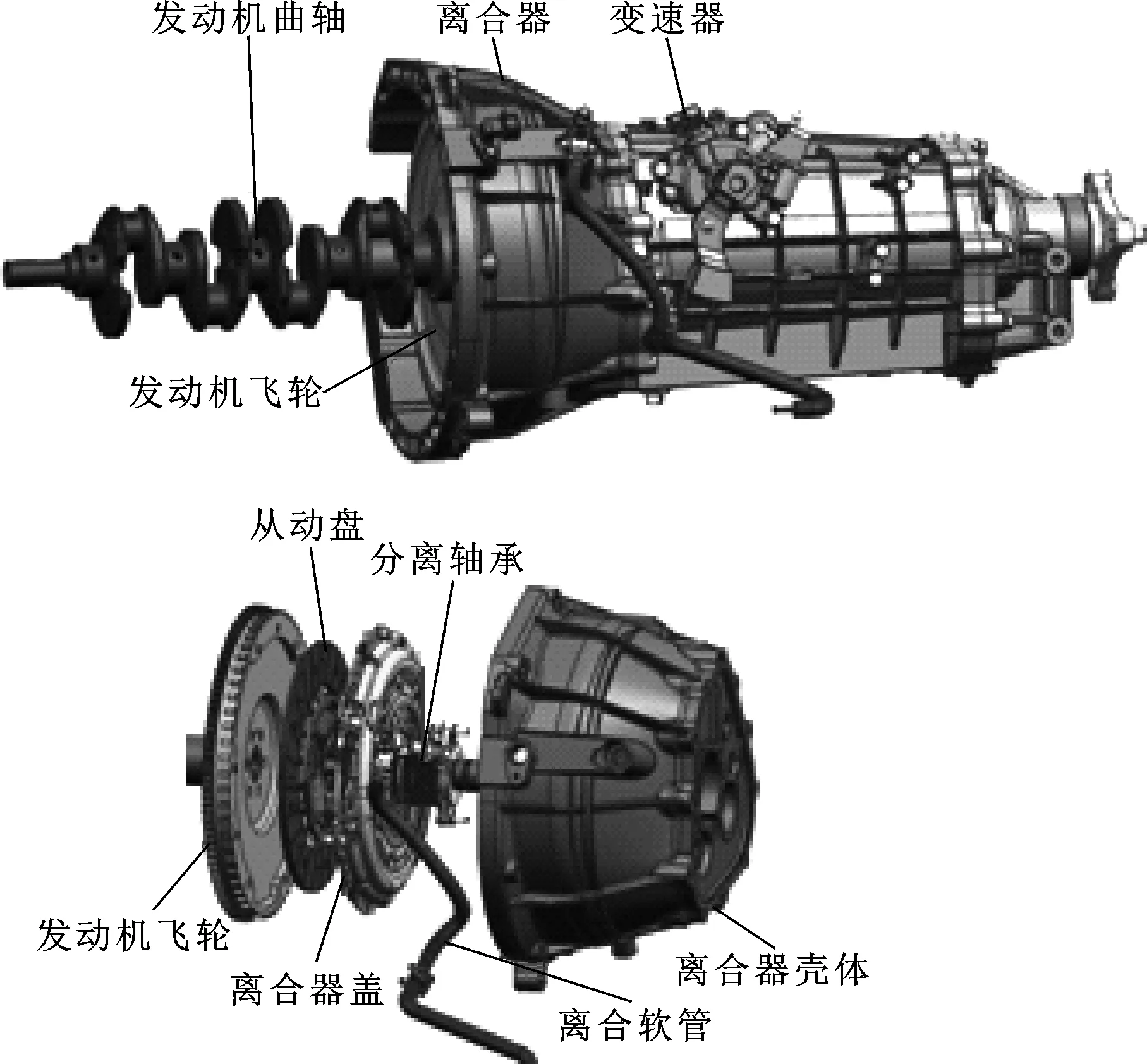

如图1所示,汽车离合器由从动盘、离合器盖、分离轴承、离合器壳体等零件组成。汽车的动力由发动机曲轴、飞轮传输到离合器,再由离合器传输到变速器,动力最终传输到车轮驱动汽车行驶。在汽车启动或切换挡位时,通过离合器切断动力传输;完成启动或挡位切换后,再逐渐接合离合器,确保汽车行驶顺畅。从动盘对离合器的离合、动力传输功能起着关键的作用。

图1 汽车离合器组成

2 原试验台架问题

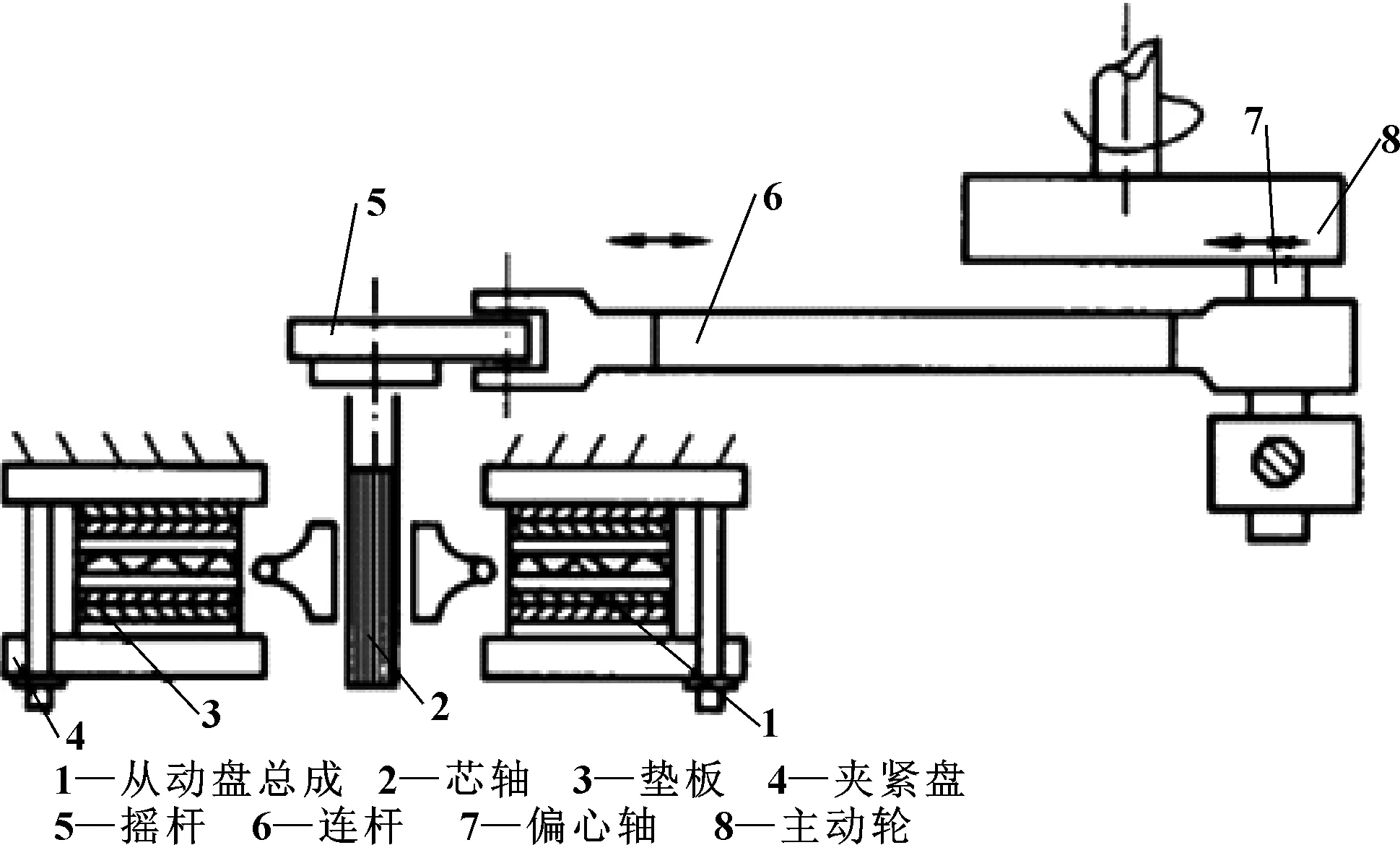

离合器从动盘扭转耐久性能对汽车动力传输的可靠性起着至关重要的作用。其验证原来是按照QC/T 27-2014《汽车干摩擦式离合器总成台架试验方法》中的从动盘扭转耐久试验台架进行。如图2所示,该试验台采用曲柄连杆机构,由主动轮旋转,通过偏心轴、连杆带动摇杆往复摆动,驱动芯轴对从动盘施加往复扭转扭矩,进行扭转耐久试验。该试验台架存在以下问题:(1)从动盘由工装夹具夹紧,与实车的夹紧状态有差异,不能充分验证实车状态的可靠性;(2)不便于监控扭转角度和施加的扭矩;(3)每次只能进行一件从动盘的试验,试验效率较低。

图2 原从动盘扭转耐久试验台架

3 试验台架设计

3.1 试验台架设计要求

为了解决原试验台架存在的问题,采取以下措施设计试验台架:(1)将发动机飞轮、从动盘、离合器盖集成安装,满足从动盘的实车状态安装要求;(2)在输入机构中设置角度扭矩传感器,实时监控扭转角度和施加的扭矩;(3)可同时进行多件从动盘的扭转耐久试验。

3.2 设计

设计的试验台架由以下3个部分组成:(1)从动盘安装装置;(2)扭矩输入及监控机构;(3)作动摇杆机构。

3.2.1 从动盘安装装置设计

如图3所示,采用发动机曲轴与飞轮的连接方式设计安装轴,按实车状态依次安装发动机飞轮、从动盘、离合器盖,设计安装板将从动盘安装装置安装在方箱上,可以安装多件(以3件为例)从动盘安装装置同时进行试验。

图3 从动盘安装装置

3.2.2 扭矩输入及监控机构设计

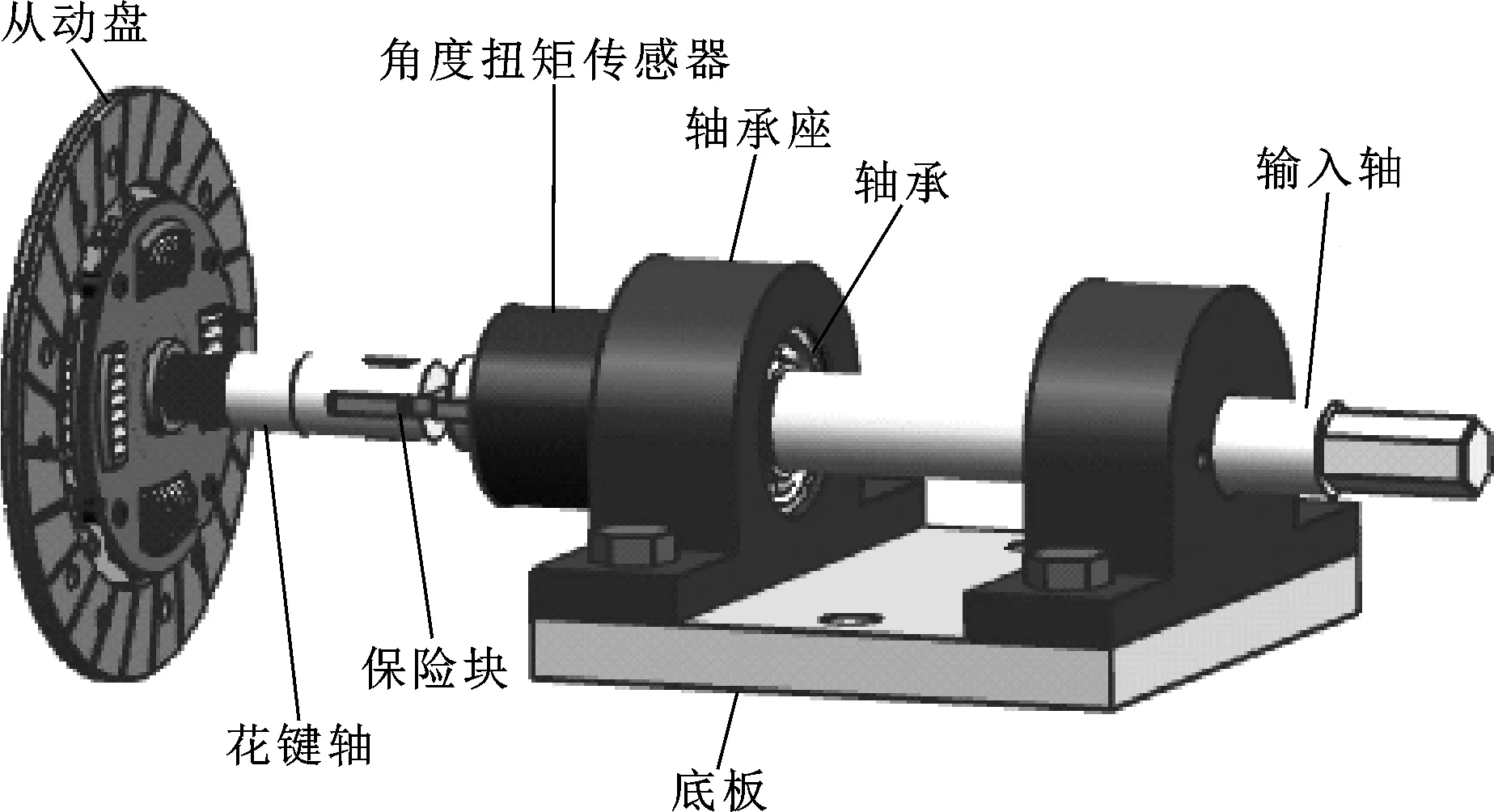

如图4所示,扭矩输入及监控机构由花键轴、保险块、角度扭矩传感器、轴承座、轴承、输入轴、底板组成。

图4 扭矩输入及监控机构

花键轴的外花键与从动盘毂的内花键配合,对从动盘施加扭矩;保险块起着过载保护的作用;角度扭矩传感器监控旋转的角度和施加的扭矩,在试验过程中由控制元件实时监控对从动盘施加的扭矩,当施加的扭矩出现异常时,控制元件会自动停机并报警;两个轴承座内设置轴承,支承输入轴,确保转动顺畅;输入轴末端设计有六角柱,便于手动调试输入扭矩。

3.2.3 作动摇杆机构设计

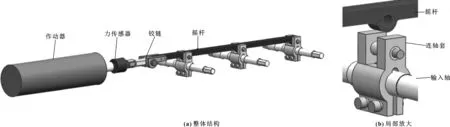

如图5所示,作动摇杆机构由作动器、力传感器、铰链、摇杆、连轴套、输入轴组成。作动器的作用力通过铰链、摇杆、连轴套最终形成对输入轴的扭矩,使输入轴绕轴中心旋转;作动器的往复直线运动,最终形成输入轴的往复扭转运动;力传感器监控作动器的作用力;连轴套设计为弹性夹结构,旋紧或放松连轴套下方的螺栓,可实现连接或断开运动传输的功能;连轴套上端销孔的中心线到输入轴中心线的距离即为旋转半径,作动器的行程为旋转弧长,通过合理设计旋转半径和作动器的行程,满足输入轴的扭转角度要求;根据从动盘的扭矩要求和试验样件数量要求,合理设计摇杆机构和布置从动盘安装装置,选取合适功率的作动器,可实现多个从动盘同时进行扭转耐久试验。

图5 作动摇杆机构

4 从动盘扭转耐久试验安装及试验操作

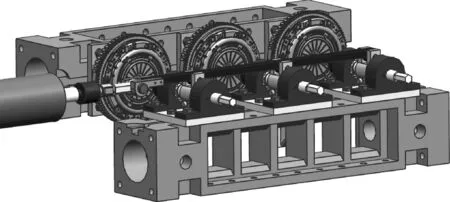

(1)如图6所示,依次安装从动盘安装装置、扭矩输入及监控机构、作动摇杆机构。

图6 汽车离合器从动盘扭转耐久试验台架

(2)手动调试输入轴,调整连轴套和摇杆,确保扭转角度和施加的扭矩满足标准QC/T 27-2014的要求。

(3)按以下公式计算作动器行程:

L=φ×2πr/360

式中:L为作动器行程;φ为从动盘扭转角度;r为连轴套旋转半径。

(4)启动作动器,作动器往复运动,行程为L,频率按标

准QC/T 27-2014的要求,通过角度扭矩传感器监控从动盘扭转角度和施加的扭矩,出现异常则停机报警,试验判定失败。

(5)按标准QC/T 25-2014《汽车干摩擦式离合器总成台架技术条件》的要求完成从动盘扭转耐久次数。

(6)试验完成后,从动盘不能损坏、失效,性能应满足标准QC/T 25-2014的要求。

5 结束语

此设计试验台架已在某公司零部件试验室安装并投入应用,在试验过程中监控从动盘所受的扭矩和扭转角度,确保满足试验要求,实现对从动盘扭转耐久性能的充分验证,可以同时进行多件从动盘的扭转耐久试验,提高了试验效率,达到了很好的验证效果,为离合器的设计开发提供有力的验证支持。且试验台架结构简捷,试验费用低,实现了较好的经济性。

参考文献:

[1]全国汽车标准化技术委员会.汽车干摩擦式离合器总成台架试验方法:QC/T 27-2014[S].北京:中国计划出版社,2015.

[2]全国汽车标准化技术委员会.汽车干摩擦式离合器总成台架技术条件:QC/T 25-2014[S].北京:中国计划出版社,2015.