风电齿轮螺旋角修形方式的探讨

王明镜,王炯,曹荣青,束长林,魏玉星

(南京高速齿轮制造有限公司,南京211100)

0 引言

渐开线圆柱齿轮具有传动平稳、结构紧凑、便于制造、易于维护、承载能力大、使用寿命长等优点。但是,由于各种原因不可避免地会出现啮入、啮出冲击、载荷突变、速度波动及由不同振型、频率组成的各阶振动,从而降低传动精度、缩短使用寿命、降低承载能力、增大振动噪声[1]。风电齿轮采用的就是渐开线圆柱齿轮,但是因其使用条件较恶劣,维护成本较高,对系统的振动和噪声等有严格的要求,需要采用修形技术对啮合条件进行改善。

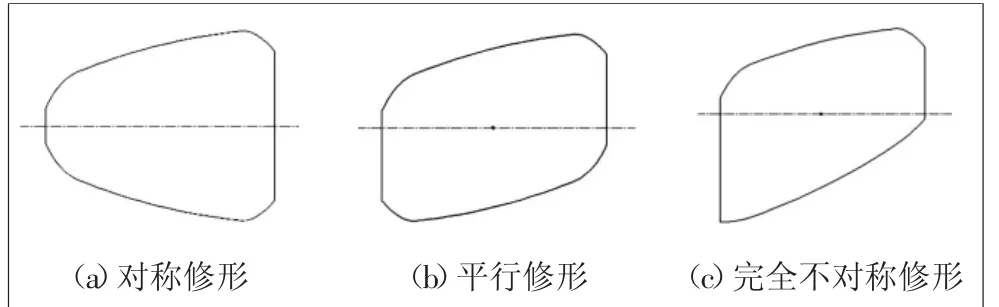

齿轮的修形技术主要包括齿形修形和齿向修形[2],其中齿向修形包括齿向螺旋角修形、齿向鼓形修形和端部修形等3种[3],而齿向螺旋角修形又分为对称修形(左右齿面对称)、平行修形(左右齿面中心对称)和完全不对称修形等3种方式。本文主要介绍了我公司对这3种螺旋角修形方式的了解和使用情况,对比了平行修形和对称修形的优缺点,提供了平行修形的螺旋角转化的理论计算公式,最后还展示了某2 MW风电齿轮箱平行修形的应用案例。

1 齿向螺旋角修形方式及优劣对比

齿向螺旋角修形的3种方式中,以对称修形最简单且最容易实现,因此应用也最为广泛。对称修形如图1(a)所示,修形后左、右齿面对称,在齿向方向上的齿厚不一致,左侧齿厚较薄,右侧齿厚较厚,因此沿齿向方向上的侧隙也不同。这就决定了配对齿轮在装配时,必须保证修形的方向和装配的方向一致,不能反装,否则会有装配干涉的风险,并影响到最终的啮合效果。在加工方式上,风电齿轮基本都采用成型磨削的加工方法。为实现对称修形,常规的双面磨削砂轮在不同的齿向位置上会有不同的径向进刀,这样就变相地更改了不同齿向位置上的压力角,从整个齿向上来看,齿面是从过切到少切变化的,或者是从少切到过切变化的,假如从齿向一端到另外一端不间断地测量齿形,会发现齿形也是从“顶负”到“顶正”变化的,或者是从“顶正”到“顶负”变化的,也就是我们俗称的“齿形扭曲”现象。为解决这一问题,通常采用软件补偿的方式,但当修形量超过软件补偿极限时,也无法通过双面磨削实现了,这时就必须使用单面磨削。单面磨削的效率较低、成本偏高、加工经济性较差,而且这种修形的加工原理在磨齿机加工齿顶倒角时,会导致整个齿向上的齿顶倒角不均匀。

图1 螺旋角修形3种方式的示意图

平行修形如图1(b)所示,左右齿面修形中心对称。平行修形齿宽两端齿厚均匀,装配没有方向要求,可掉面装配,也没有装配干涉风险。在加工方式上,传统的加工方式必须使用单面磨削,左、右齿面分开修形。这种加工方式效率较低、成本偏高,且对操作人员的技能水平要求较高,容易将修形方向弄错。我们使用的平行修形的螺旋角制造技术,将齿向的平行修形量转化到螺旋角的变化上,在机床中直接输入新的螺旋角,这种方法使用普通的双面磨削的加工方式就能达到要求的精度,并且因为不需要砂轮更改径向进给,仅需要调整砂轮偏转角度就能实现所需的修形量,齿形的扭曲较小,精度较高,降低了对设备本身的功能要求,老设备同样可以达到精度要求。

完全不对称修形如图1(c)所示,其优点是同时兼顾了左右齿面,齿轮在正转和反转时对应的工作齿面和非工作齿面均能得到较好的啮合效果。但是完全不对称修形的常规加工需要使用单面磨削,效率较低,在风电行业的应用较少。

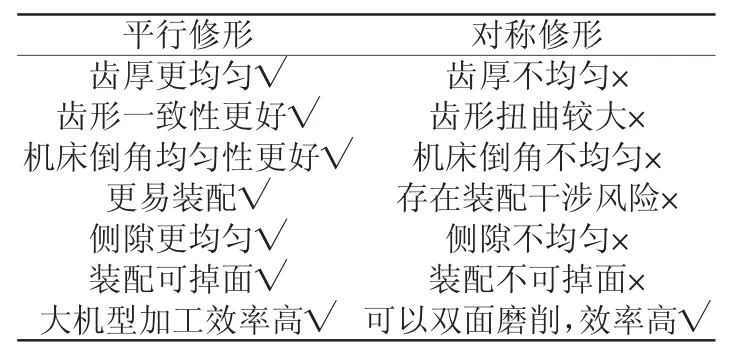

根据我们现场的经验,对比总结了对称修形和平行修形的优劣,如表1所示。

2 平行修形的螺旋角制造技术

平行修形的传统加工方式为:所有修形均通过机床的修形功能来实现,如果修形不对称,新型设备能在双面磨削的前提下实现较小修形量的无扭曲加工,但是修形量较大时,还是需要采用单面磨削,效率较低、成本偏高。

平行修形的螺旋角制造技术是一种新的加工方式,将齿向修形拆分为齿向螺旋角修形、齿向鼓形修形和端部修形(如图2)。在机床的修形功能上仅修鼓形和端部修形(这样老设备也能实现加工精度),而螺旋角修形则通过将螺旋角修形量转化到齿向螺旋角上来实现,也就是在齿轮参数中的螺旋角上增加一个附加的螺旋角,通过附加螺旋角实现螺旋角修形的方式。该加工方法减少了修形量(只修鼓形和端部修形),仅使用双面磨削加工就能实现,在实际生产应用中加工精度较高,效率和成本优势明显。

表1 对称修形和平行修形的优劣对比表

图2 平行修形的拆分图

实际生产中可以将附加螺旋角增加到图样中,生产时按照附加螺旋角进行加工和检验即可。修形只加工和检验鼓形和端部修形,非常简便,易于实现。

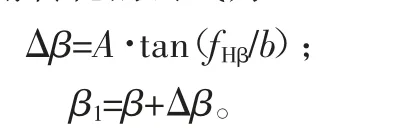

3 平行修形的螺旋角转化计算

在平行修形的螺旋角制造技术中,将齿向螺旋角修形量转化到螺旋角上,然后将优化后的螺旋角输入机床中,从而实现齿向螺旋角修形。

修形量和螺旋角转化的公式为:

式中:fHβ为齿向螺旋角修形量;b为齿宽;Δβ为螺旋角变动量;β为齿轮的螺旋角[4];β1为优化后的螺旋角。这里需要注意Δβ的正负,即修形带来的螺旋角的变化是变大还是变小。一般的判断原则是,根据工作齿面判断修形的旋向,若修形的旋向和齿轮的螺旋角方向一致,则Δβ为正,反之则Δβ为负。

<1),且各件产品是否为不合格品相互独立.

4 平行修形的应用

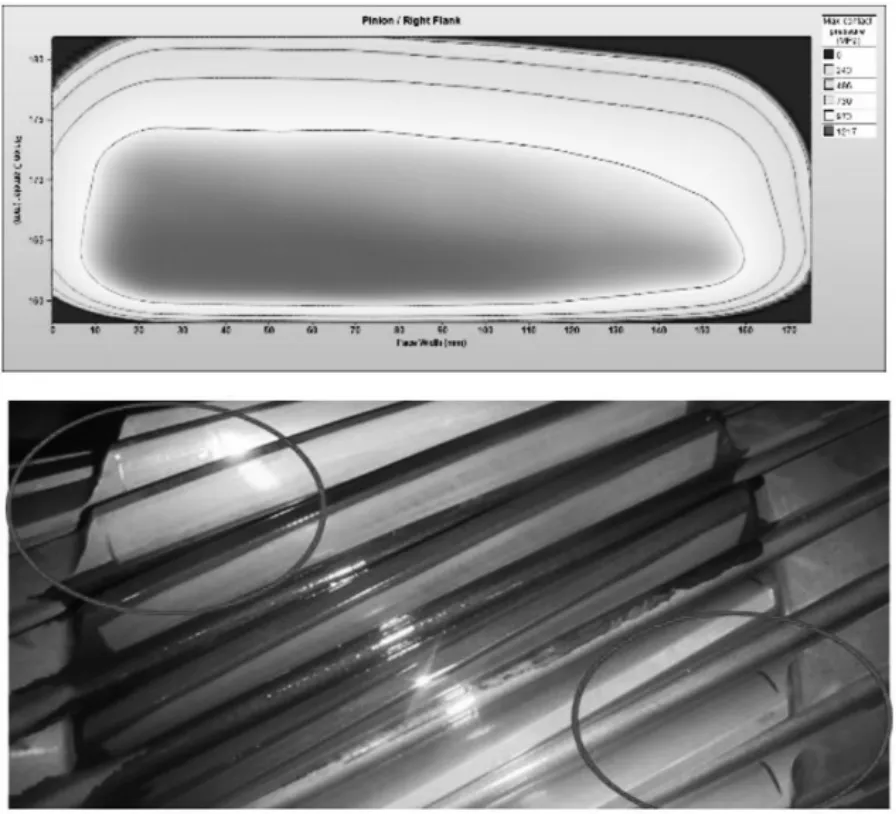

某2 MW产品某轴原修形方案采用的是对称修形,右侧被减薄,对应的应力分布情况如图3所示,加载试车后发现工作齿面的左侧和非工作齿面的右侧均存在端部压痕,故需要对该修形进行优化。如果继续使用对称修形优化时,需要同时调整一对啮合齿轮的齿向修形量,并优化鼓形,并且很容易造成反转时非工作面的左侧端面压痕增大。

图3 对称修形的应力分布图及实际啮合照片

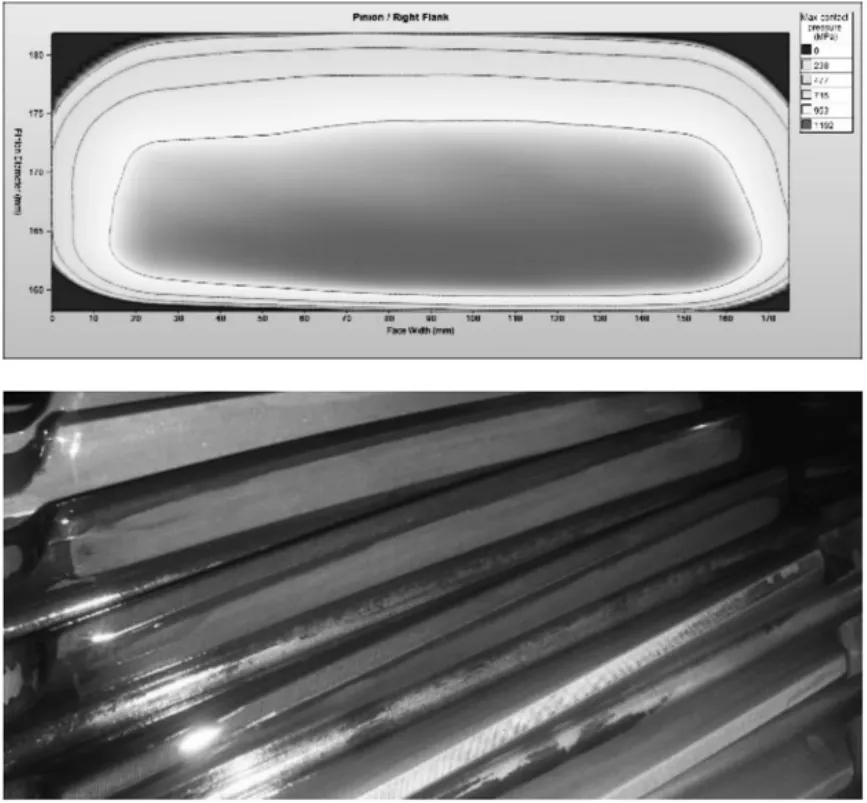

如果使用平行修形,仅调整该轴的螺旋角修形量即可实现工作面的右侧减薄和非工作面的左侧减薄,同时解决工作面右侧和非工作左侧的压痕问题。图4为使用平行修形后的应力分布情况,实现了左、右两侧的均匀分布。

图4 平行修形的应力分布图及实际啮合照片

5 结语

随着风电齿轮箱机型的功率增大和功率密度的要求越来越高[5],齿轮的螺旋角修形量也越来越大。在齿向螺旋角修形量较大时,使用单面磨削的加工方式进行对称修形,成本较高,效率偏低,经济性不佳。同时,因为对称修形的齿厚不均匀、装配侧隙不均匀、装配方向要求较高、磨齿机倒角不均匀及容易产生装配干涉等原因,其缺点越来越明显。而平行修形将螺旋角修形量转化到齿轮的螺旋角上,螺旋角修形量的大小对其没有影响,仅使用普通的双面磨削方式就能得到无扭曲的齿形精度,并且具有齿厚均匀、侧隙均匀、可掉面装配、机床倒角均匀、大修形零件加工效率高等优点,必然有着更广阔的发展前景。