铝合金曲面薄壁件柔性工装夹具的加工性能研究*

张壮志,孔 啸,梁建光,孔 飞

(1.上海交通大学 模具CAD 国家工程研究中心,上海 200030;2.上海申模模具制造有限公司,上海 200012)

0 引言

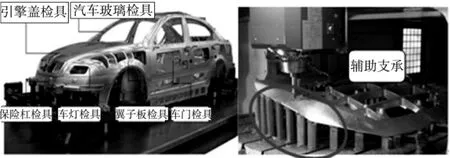

在汽车主模型检具(图1)中,许多零件属于大型铝合金复杂薄壁结构件,厚度远小于长宽尺寸,薄壁整体结构件材料切除率高达90%以上,平均厚度4mm,局部区域厚度小于1mm。由于薄壁零件刚性差、强度弱,加工中极易变形,导致加工难度较大,难以保证零件的加工质量[1-2]。传统装夹采用的辅助支承为代木(图1),代木是一种复合树脂材料,具有良好的切削性能[3],比较容易加工成各种高度的支承条。代木支承条的顶端用小的楔形代木块垫上,然后再将代木顶端与工件之间、代木底端与工作台之间用502 胶水粘结起来,防止加工的时候发生移动。装夹时间会影响整个零件的加工效率[4-5],由于代木粘结时间较长,尤其针对复杂的零件,因此采用柔性工装系统会较大的提高加工效率。

针对汽车主模型检具中引擎盖的尺寸大小,设计出如下图2 所示的初步工装系统模型,该模型并非柔性工装系统的布局图,仅体现出柔性工装系统应包括的结构特征,含有:底座结构、滑动结构、支承结构、夹紧结构、计算机控制系统。其中,滑动结构由液压控制系统驱动,包括相关的液压控制机构等。夹紧结构通过真空吸附方式进行吸附夹紧,包括真空泵等真空动力源。

图1 汽车主模型和引擎盖模拟块部分加工时的辅助支承

图2 柔性工装系统整体构思图和实物照片

1 切削对比试验

1.1 试验方案

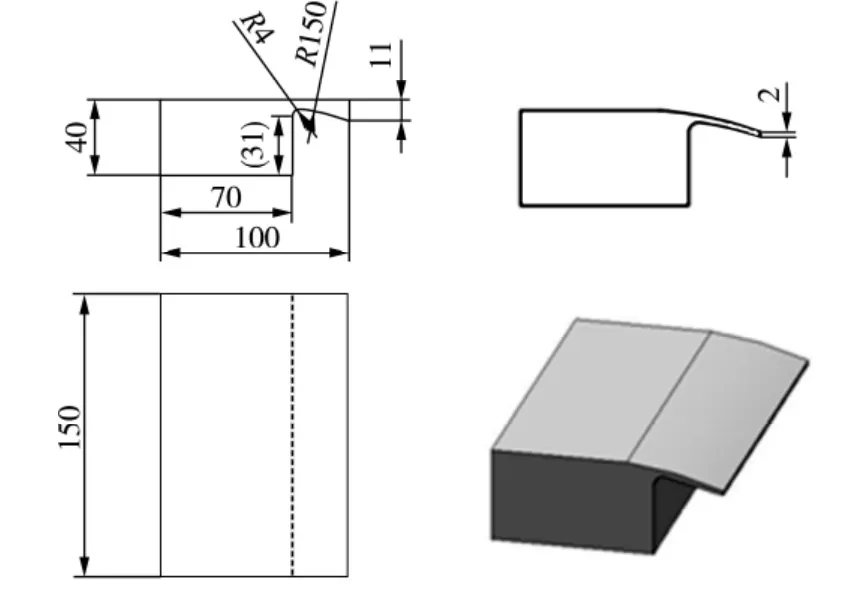

由于汽车主模型检具曲面薄壁件的最薄部分厚度一般在1 ~4mm 之间,悬臂长度在30mm 左右,因此设计了如图3(左)所示的试样工件,悬臂长度30mm。然后又根据主模型中引擎盖检具的曲面曲率,设计了150mm 的曲面半径。图3(右)是试样加工后的示意图,加工后试样厚度仅为2mm,整个试样满足曲面薄壁件的要求。试样材料为LY12 铝合金。

图3 试样加工前后示意图

本试验共准备两个相同的试样,分别进行两组对比铣削试验:试样一用原始的代木粘结方式进行支承装夹(如图4 所示);试样二用柔性夹具进行支承装夹(如图5 所示)。对比内容主要为加工精度和装夹效率。

图4 代木支承方案

图5 柔性夹具支承方案

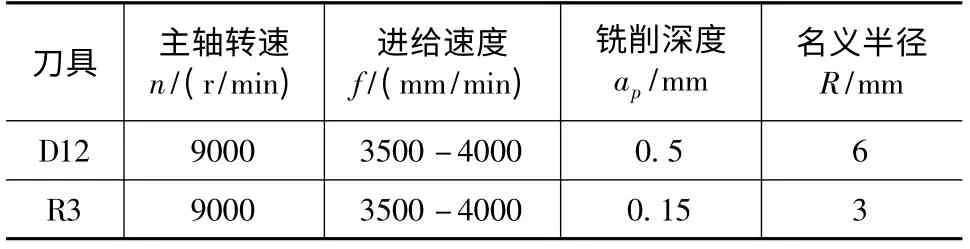

在两组试验中,除了支承方式不同,其他试验参数完全一致。铣削加工分为两个步骤进行,先用半径R=6mm 的两齿HSS 高速钢球头铣刀进行粗铣加工,然后换成半径R =3mm 球头铣刀进行半精和精加工,铣削参数见表1。

表1 铣削参数

1.2 试验结果

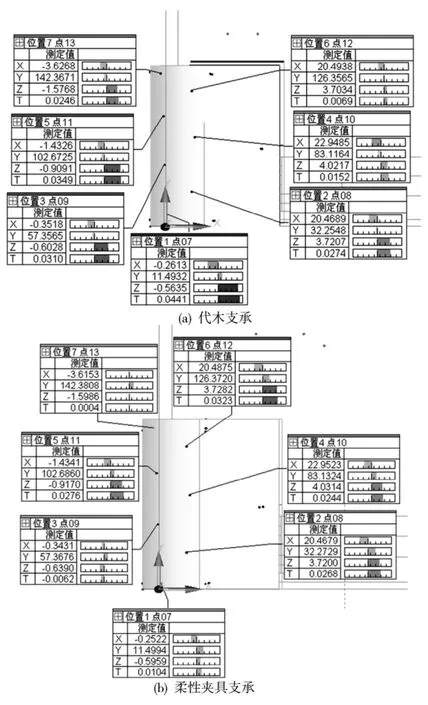

试样加工后拿到三坐标测量仪[6]上测量加工精度,在加工面上选择7 个位置点,得到两种装夹方案下的逼近矢量方向偏差T(如图6,图7 所示)。

根据以上数据我们可以得出以下结论:

(1)柔性夹具满足工件加工表面精度要求。

图6 三坐标测量数据

图7 铣削精度对比

汽车主模型检具工件的表面加工精度要求是±0.05mm,从图7 中可以看出,两种装夹方案均满足工件精度要求。其中用柔性夹具进行支承的方案B更是达到了±0.04mm 以内。表2 给出了两种不同装夹方式的综合情况对比,从表中可以看到,柔性装夹方案在7 个测量点的最大偏差和平均偏差[7]上明显要低于原来用代木的支承方案。

表2 两种支承方案对比

(2)柔性夹具装夹效率远远高于代木支承。

在装夹时间上,代木由于需要不断调整、粘结等,用时14min,而柔性夹具仅需微调高度,用时5min,为代木装夹时间的35.7%,装夹效率明显提高。

(3)柔性夹具支承刚度较大。

由图4、5 装夹的支承方位,以及图6 中测量点的分布,可以看出点1、3、7 是在柔性夹具的支承点附近,点2、4、6 是在悬臂根部。根据一般规律,越靠近悬臂外缘变形应越大,但是我们可以从图7 中看到,两种方案的折线方向不一致,方案A 中用代木支承的试样是越靠近外缘变形量越大,而方案B 中用柔性夹具支承的试样反而是越靠近悬臂外缘变形越小。出现这种情况的原因是柔性夹具支承刚度与支承力比较大,而且薄壁件铣削过程中会发生让刀误差[8],因此在柔性夹具支承点附近的点1、3、7 的变形量明显要小于同在边缘处点5 的变形量,而代木是“塞”进去的,因此不可能对工件有着很大的支承力。

2 基于HyperWorks 的模态分析

2.1 有限元前处理

随着科学技术的发展、计算技术的提高,利用有限元进行振动状态的预测越来越成为铣削参数优化的有力手段[9]。

鉴于铣削精加工时余量较小,可忽略加工后表面的壁厚差以及工件刚度的影响,直接使用工件加工后的几何尺寸建立模型,这样可以进一步降低工件的刚性,实际考虑应该是偏安全的。经研究,采用六面体单元以达到较高的精度。工件材料弹性模量为68GPa,泊松比为0.3,密度为2.7,吸盘材料采用丁晴橡胶,弹性模量为5MPa,泊松比为0.499,密度为1g/cm3,阻尼系数为0.3。根据试验工件装夹情况的分析,使用柔性工装夹具,工件后部和吸盘底部施加六个自由度约束,顶珠跟工件为点接触,忽略三个方向的平移,施加三自由度约束;使用代木支承,则只是在接触点施加三自由度约束。

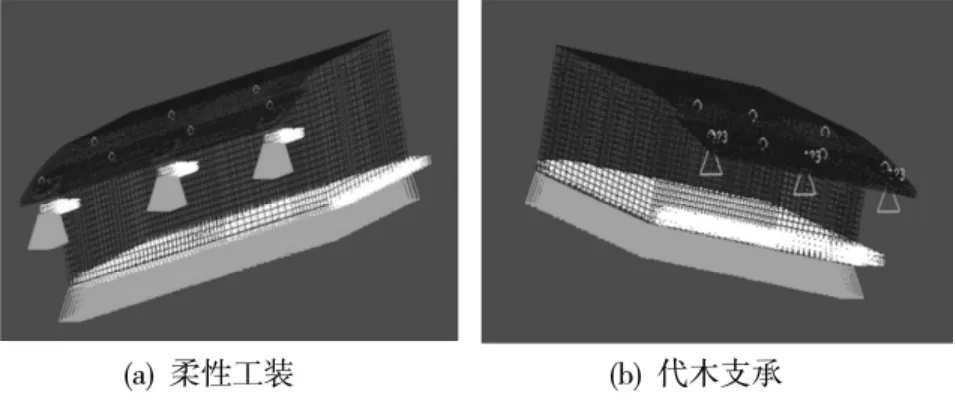

图8 两种装夹方案边界对比

2.2 有限元后处理

运用HyperWorks[10]自带的求解器Radioss 求解得到试验工件的前10 阶模态。柔性工装夹具如表3所示,代木支承时如表4 所示。

2.3 结果分析

当物体受到某一频率的策动时,振动幅度会达到最大值的性质不变,这个频率就是它的固有频率。固有频率可以是多阶的,当外激频率和固有频率接近时会产生共振现象,而一阶固有频率产生的共振能量(幅度)最大。

根据表3,表4 可以看出,柔性工装各阶固有频率均远远小于代木支承的情况,随着现代工艺的不断发展,机械加工中采用高速切削也越来越多,工件固有频率的降低更有利于远离刀具的频率,从而避免了共振的发生。

表3 柔性工装方案固有频率表

表4 代木支承方案固有频率表

3 结束语

本文介绍了柔性工装夹具的可行性对比试验,在对曲面薄壁试样工件的铣削加工中,试验结果表明柔性工装夹具在试样表面精度和装夹效率上明显优于原来的代木支承方式。在模态分析中也可以证明柔性工装有较低的固有频率,避免了加工中共振的危害。因此,柔性工装夹具可以较好的用于铝合金曲面薄壁件的加工中。

[1]孔啸,李铭,卞大超. 铝合金薄壁零件切削加工变形控制技术[J]. 机械设计与制造,2010(2):246-248.

[2]李铭. 关于汽车主模型检具制造工艺问题的讨论[J].模具技术,2006(6):25-28.

[3]侯红玲,赵永强,白海清. 代木材料的切削性能试验研究[J]. 工具技术,2009(4):21-23.

[4]孙兰英,刘国强,王涛. 提高数控机床加工效率的措施[J]. 机电工程技,2005,34(9):96-98.

[5]韩志刚,王凯明. 浅谈数控机床加工效率的提高[J]. 机械与电子,2008(26):87-88.

[6]廖菲. 基于CMM 复杂曲面测量的采样方法及测头半径补偿研究[D]. 湖南:中南大学,2009.

[7]邱轶兵. 试验设计与数据分析[M]. 合肥:中国科学技术大学出版社,2008.

[8]王祝堂,田荣璋. 铝合金及其加工手册[M]. 湖南:中南工业大学出版社,2000.

[9]孙嘉继,孔啸,袁俊淞,等. 基于HyperWorks 的匹配主模型铝合金薄壁件加工振幅模拟[J]. 组合机床与自动化加工技术,2011(8):101-104.

[10]李楚琳. HyperWorks 分析应用实例[M]. 北京:机械工业出版社,2008.