不锈钢加工涂层刀具的选用策略*

杨 晨,萧伟锋,尤睿骅,张启明,王树林

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.上海工具厂有限公司,上海 200092)

0 引言

不锈钢作为比较典型的难加工材料,在航空航天、机械制造、石油、化工及人们的日常生活中得到了广泛地应用。但是,不锈钢的切削加工性比较差,具有加工时硬化严重、切削温度比较高、切屑易粘结等缺陷。由于不锈钢的以上特性,通常在加工不锈钢的过程中,所采用的刀具为TiAlN 或者AlCrN 涂层刀具。TiAlN 涂层作为一种非常成功的涂层材料,具有高硬度、氧化温度高、热硬性好、附着力强、摩擦系数小、导热率低等优良特性,适合不锈钢、镍合金等众多难加工材料的切削加工[1]。由于Cr 元素比Ti元素具有更高的熔点,涂层公司开发出了以Cr 代替Ti 的AlCrN 涂层,与TiAlN 涂层相比,耐高温氧化温度能明显提高、摩擦系数更小、排屑能力更强,但硬度稍有降低[2]。

我国某汽车零部件公司在加工不锈钢零件的过程中,以往所采用的刀具均为TiAlN 涂层刀具,产品加工效率和刀具使用寿命都比较低,故决定对所选刀具进行性能提升及优选,挑选出更适合加工不锈钢零件的刀具及方案,提高所加工产品的竞争力。

1 刀具选用的评判准则

在传统生产上,一般是利用刀具的平均切削时间,也就是刀具的耐用度作为评价刀具好坏的标准。但是,刀具耐用度具有随机变动的特性,有不同程度的离散性,所以在用刀具耐用度来评价刀具的好坏时就体现了局限性[3]。因此,现代生产企业对所用刀具进行选择时,就把加工时间、加工质量、生产成本综合起来加以考虑[4],在保证所选刀具具有一定耐用度的同时,也开始注重对单件产品刀具成本的考核。其中,上述三个因素相应的目标函数分别为加工时间T(X)、加工质量Q(X)、生产成本C(X)。

本文立足于工厂实际情况,以在不影响产品质量的前提下,追求利润最大化为目标,其中T(x)、Q(x)保持不变,尽可能的降低C(X)。通过成本分析,其中单件产品刀具成本C(X)可表达为:

其中:Ct—产品所用刀具总成本;Q—产品数量。

2 加工方案的选择

该汽车零部件产品的原材料为铬锰氮不锈钢,现有生产线上加工该材料的刀具为TiAlN 涂层刀具,加工方式为钻削,使用φ6mm 的钻头,切削速度VC=80mm/min,进给量f =0.12mm/rev。工厂首先对当下生产线所用刀具及工件的使用情况进行了统计。

经过对生产线5 个工作日的生产追踪,并进行统计核算,检测项目的数据如表1 所示,各项检测指标权重如图1 所示。

表1 产品单位成本中各组成本(RMB)

图1 生产成本各部分所占权重

从图1 中可以看出,原材料成本与人工成本所占的权重比较大,刀具费用所占不足5%,但仍存在优化空间。针对这种情况,公司相关部门决定在保证加工质量不降低的前提下,对加工方式进行改进,并提出了两个改进方案。

2.1 提升TiAlN 涂层刀具性能

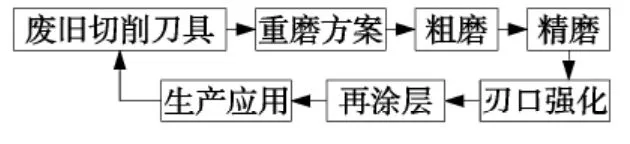

对TiAlN 涂层刀具进行重新修磨并进行再涂层,延长刀具的切削寿命,降低刀具成本。刀具的重磨主要包括以下过程:对刀具的再制造性评价、刀具分类、重磨方案的确定、刀具粗磨、刀具精磨、刃口的强化处理等[5]。重磨的流程图如图2 所示。而根据涂层公司提供的建议,TiAlN 涂层刀具不去涂层可重新涂覆五次,重复使用了刀具基体。因此可以大量减少新刀具的使用量,相当于延长了刀具寿命,减少了刀具成本。此时的单件产品刀具成本数学模型为:

式中:Cte—单件产品刀具成本;

Ct—刀具成本;N—重磨次数;

Crs—单次修磨费用;

Cre—单次涂层费用;

Q—加工零件数。

图2 废旧切削刀具的重磨流程

2.2 使用AlCrN 涂层刀具

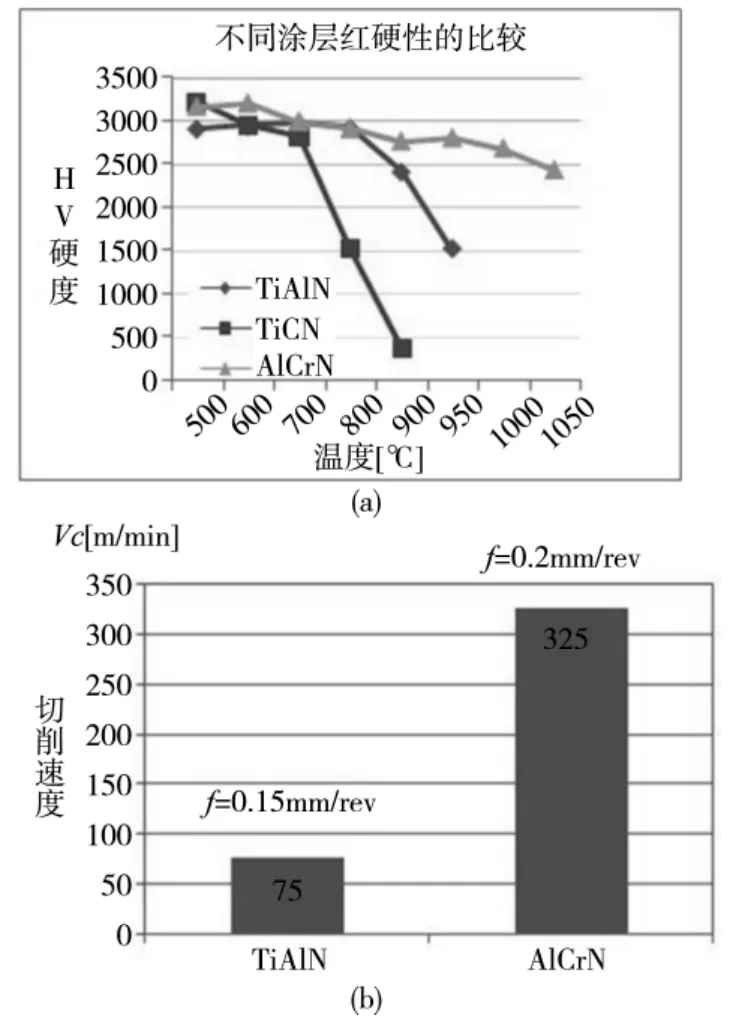

从考虑提升刀具性能方面出发,特别是刀具涂层特性,经过与涂层厂家沟通,尝试使用AlCrN 刀具替换TiAlN 刀具进行加工。AlCrN 是一种新型的涂层材料,其AlN 在B1 结构的CrN 中的固溶度可达到77%(摩尔分数),因此可以得到高Al 含量的(Cr,Al)N)涂层,同时Cr、Al 都能形成保护性氧化膜,可大大提高涂层的抗氧化能力[6]。AlCrN 涂层中铝含量相比TiAlN 涂层更高,因此其在高温条件下表现出极好的红硬性和高温稳定性(如图3a 所示),尤其适合高速切削加工[7];AlCrN 涂层的摩擦系数较小,可降低刀具与切屑之间的粘附性,起到减少切削热的作用,所以比较适合加工不锈钢这种易粘刀的材料。另外,从图3b 中可以看出,AlCrN 涂层刀具的切削速度远高于TiAlN 刀具,可以显著地提高加工效率。

图3 涂层性能对比[8]

3 改进结果分析

与上文所述生产条件一致,两条生产线分别采用不同的生产方案,两个班组均生产5 个工作日。在生产过程中,为了更真实地表现各项数据的变化趋势,对生产过程进行了实时的追踪。

3.1 刀具耐用度和切削力比较

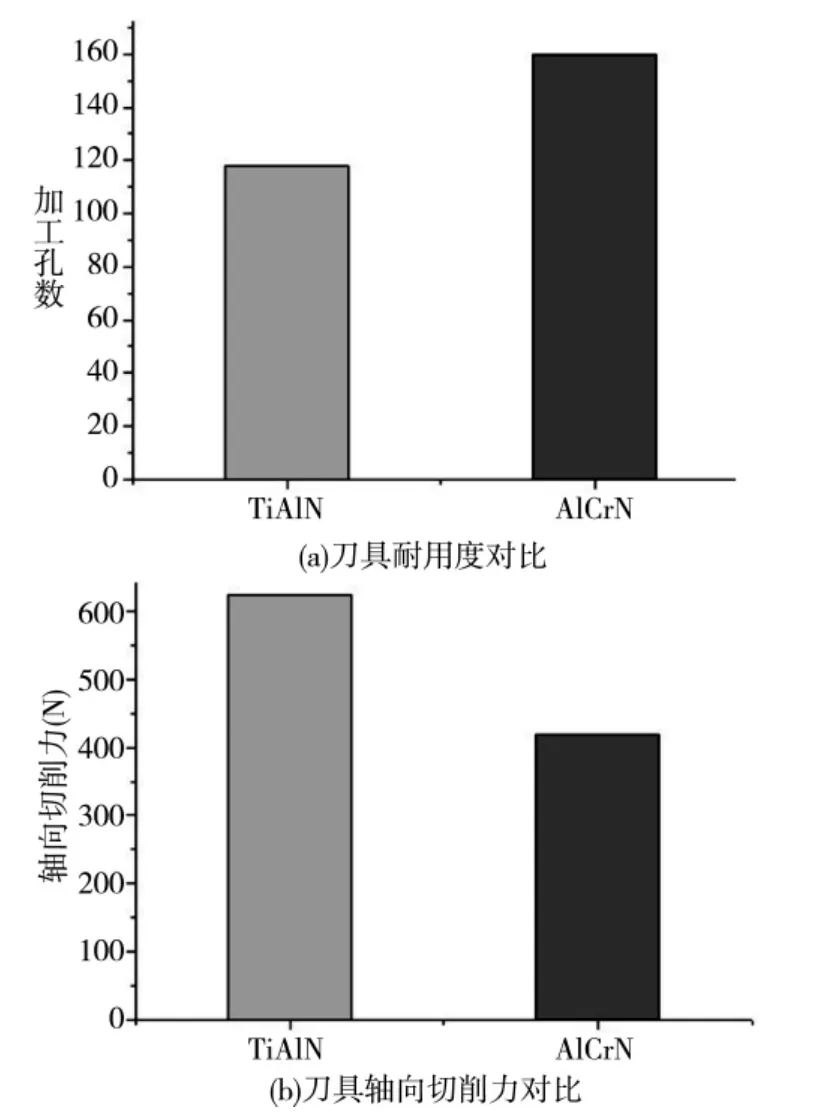

为了对两种刀具的切削性能进行比较,在第一个工作日的生产中,两个班组采用相同的加工参数,加工方式为钻削,均使用φ6mm 的钻头,切削速度VC=120mm/min,进给量f =0.16mm/rev。在生产过程中,受限于实际条件,通过测量两种刀具的寿命、轴向切削力来评价刀具的切削性能。由金属切削原理可知,要评价刀具的寿命首先要确定合适的磨钝标准,在此选用的磨钝标准均为VB=0.3mm。两种刀具的耐用度、轴向切削力对比如图4 所示。

图4 刀具切削性能对比

从图4 中可以看出,在采用相同的磨钝标准下,AlCrN 钻头的寿命比TiAlN 钻头更长,但是同时所测的轴向切削力却比TiAlN 钻头小。这是因为不锈钢的切削温度比较高,达到900℃左右,而TiAlN 涂层的硬度在约800℃左右时即大幅下降,而AlCrN 涂层在温度达到1100℃时仍可保持其硬度。在加工不锈钢材料时容易产生长切屑,长切屑在成形时与刀具的前刀面有更多接触,刀具与工件接触程度的增加会产生大量切削热,而AlCrN 涂层的摩擦系数较小,可降低刀具与切屑之间的粘附性,起到减少切削热的作用,进而延长了刀具寿命。

3.2 生产产量分析

完成试生产后,在保证加工质量满足要求的前提下,两个班组的加工参数调整为最适宜加工参数,回归至正常生产,并对两个班组的生产量进行了统计,统计结果图如图5 所示。从图中可以看出,使用AlCrN 涂层刀具的班组在每个工作日生产出的产品数量都要比使用TiAlN 刀具班组高20%,生产效率得到了明显提高。从单个班组的情况来看,AlCrN 班组在前两个工作日生产数量相对较低,是因为使用新刀具在加工时有一个磨合过程,之后于第三个工作日达到最大值,接着由于刀具在达到一定的加工数量后,切削性能稍有降低,生产数量出现了小幅度的下降后随之趋于稳定。而TiAlN 班组在经过初期的磨合后,生产数量保持稳定,是因为刀具经过修磨再涂层后始终保持于类似新刀具的状态而切削性能不会发生大的改变。

3.3 切削成本分析

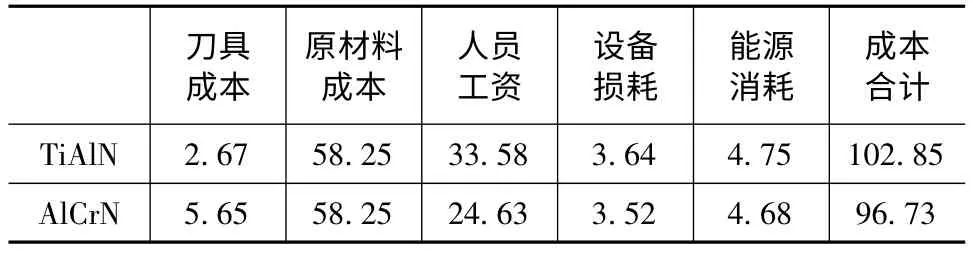

为了更直观地对两种改进方案进行对比,表2列举了实施改进方案后的各项监测数据。图6 为产品单件生产成本的统计图,从图中可以看出,两个班组的成本变化比较明显的为刀具成本和人员工资,其它基本保持不变。由于对TiAlN 涂层刀具重新进行了修磨和再涂层,延长了刀具的使用寿命,刀具成本在产品成本中所占的比例有所下降,而AlCrN 班组由于更换了新型涂层刀具,刀具的使用成本上升,但是由于AlCrN 涂层刀具提高了生产效率,一个班组在相同的时间内生产了更多的零件,而人员工资为固定成本,因此经过统计人工工资所占比重相比于另一班组得以大幅下降,产品的成本也随之下降。根据上文公式,分别计算出了两个班组的单位时间内的产品成本,如图7 所示。从图7 中可以明显的看出换用AlCrN 涂层刀具的优越性,而且,若对AlCrN刀具也进行重磨方面的研究,则产品的成本下降还会有更大的空间。

图5 生产数量统计

表2 方案改进后产品单位成本中各组成本(RMB)

图6 生产成本统计

图7 刀具费用与产品成本对比

4 结论

(1)建立了刀具修磨再涂层后的单位成本数学模型,为降低生产所用刀具成本提供了计算依据。

(2)根据工厂的实际情况,提出了修磨TiAlN 刀具和换用新型AlCrN 涂层刀具两种改进方案,并分析了延长刀具寿命和提高生产效率对减低成本的影响。

(3)通过对现有生产的监测及对各项成本的统计,发现刀具成本占单件产品生产成本比例小于5%。

(4)使用新型AlCrN 刀具进行加工后,切削性能得到了提升,刀具成本所占比重虽然上升,但由于提高了生产效率,单件产品生产成本反而下降。相对于延长刀具寿命,进行高效切削是降低成本更有效的途径。

[1]雷斌. TiAlN 涂层摩擦学行为及其铣削性能研究[D]. 西南交通大学,2006.

[2]郑康培,刘平,李伟,等. AlCrN 硬质涂层材料的研究进展[J]. 材料导报,2010,24(9):44-48.

[3]叶伟昌,叶毅. 刀具切削性能可靠性指标的评定方法[J]. 组合机床与自动化加工技术,1991(2):31-34.

[4]谭显春,刘飞,曹华,等. 面向绿色制造的刀具选择决策模型及其应用[J]. 重庆大学学报,2003,26(3):117-121.

[5]田欣利,李照,唐修检,等. 废旧切削刀具的重磨[J]. 工具技术,2010,44(11):36-39.

[6]朱红雨,李迎. 氮化铬铝涂层PCBN 刀具旋风硬铣切屑宏观特征研究[J]. 组合机床与自动化加工技术,2011(10):99-101.

[7]H. Willmann,P. H. Mayrhofer,P. O. A°,Persson,A. E:Thermal stability of AlCrN hard coatings.54(2006):1847-1851.

[8]Oerlikon_Balzers_Coating_cutting tools,2008.