低碳贝氏体高强钢焊接接头的组织与拉伸性能

宋 洁 ,王 哲,曹 睿,张晓波,彭 云,杜挽生,田志凌,陈剑虹

(1.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2.上海交通大学材料科学与工程学院,上海 200240;3.钢铁研究总院结构材料研究所,北京 100081)

0 引言

随着科学技术的发展,传统钢铁材料越来越不能满足高性能、低成本的使用要求,迫切需要开发新钢种。热轧控冷超低碳贝氏体钢是国际上近些年发展起来的一类高强度、高韧性、多用途、焊接性能优良的新型钢种,被称之为“21世纪钢种”[1-3]。低碳贝氏体高强钢是以钼钢和钼硼钢为基础,同时加入锰、铬、镍以及其它微合金化元素(铌、钛、钒)而开发的系列低碳贝氏体钢。

铌铬钼钒系低碳贝氏体高强钢是国内正在研发的一种镍质量分数为8%、屈服强度为980 MPa、用于深海的高强高韧性钢,该钢在室温(RT)和低温下均具有良好的力学性能[4],但有关其焊接接头的相关研究还不多。为此,作者采用MAG 和TIG 两种焊接工艺对该钢进行了焊接,并测试了其接头的拉伸性能,然后应用有限元软件ABAQUS 采用GTN[5]损伤模型对其进行模拟,以确定焊接接头的实际性能参数和损伤参数,以便为整体接头的模拟提供较为准确的数据库,同时对保证焊接接头的安全使用性能具有重要意义。

1 试样制备与试验方法

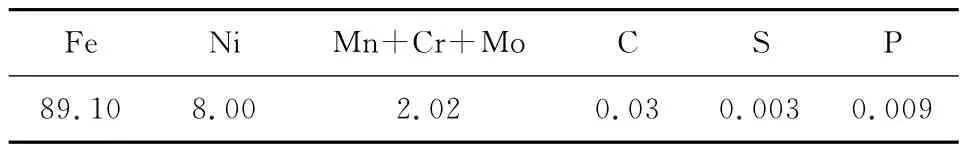

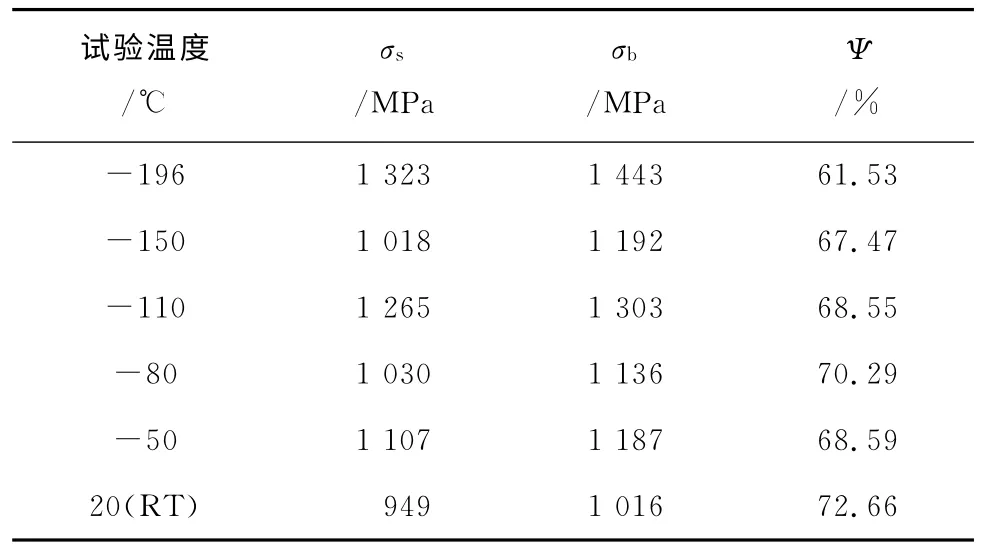

试验用材为北京钢铁研究总院开发的铌铬钼钒系低碳贝氏体高强钢(σs≈980 MPa),其主要化学成分如表1所示,不同温度下该钢的拉伸性能如表2所示[6]。

表1 试验用低碳贝氏体高强钢的化学成分(质量分数)Tab.1 Chemical composition of tested low-carbon bainitic high strength steel(mass) %

表2 试验用低碳贝氏体高强钢的拉伸性能Tab.2 Tensile properties of tested low-carbon bainitic high strength steel

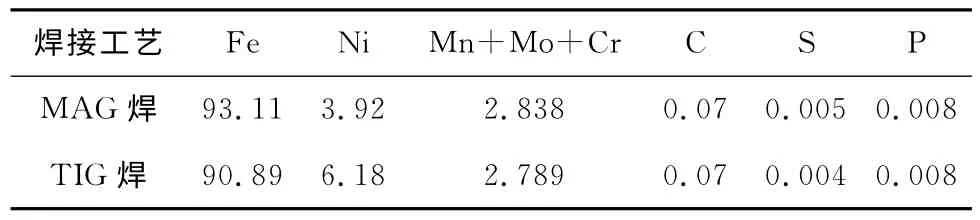

采用MAG 和TIG 两种焊接方法对试验钢进行焊接,具体焊接工艺参数如表3所示,焊缝金属的化学成分如表4所示。

表3 试验用低碳贝氏体高强钢的焊接工艺参数Tab.3 Welding parameters of tested low-carbon bainitic high strength steel

表4 不同焊接接头焊缝的化学成分(质量分数)Tab.4 Chemical compositions of different weld joint seams(mass) %

用DK7732E型线切割机按图1所示加工圆棒拉伸试样,用SHIMADZU AG-10T 型万能拉伸试验机分别在室温(20 ℃)和低温(-50,-110,-196 ℃)条件下进行拉伸试验,试验条件与母材拉伸时相同;在-50,-110 ℃下拉伸前,把试样置于调整好温度的酒精、液氮混合液中冷却处理15min,然后再开始拉伸;在-196 ℃下拉伸时直接用纯液氮进行冷却。采用两步电解浸蚀法对母材和焊缝金属进行腐蚀,第一步所用腐蚀液为由5g乙二胺四乙酸、0.5g氟化钠和100 mL 蒸馏水组成的溶液;第二步所用溶液为由25g氢氧化钠、5g苦味酸和100mL蒸馏水[7]组成的溶液;采用6700F型扫描电镜(SEM)观察焊缝金属的显微组织以及断口形貌。

图1 拉伸试样的取样方式及尺寸Fig.1 Sampling method and size of tensile sample

2 试验结果与讨论

2.1 显微组织

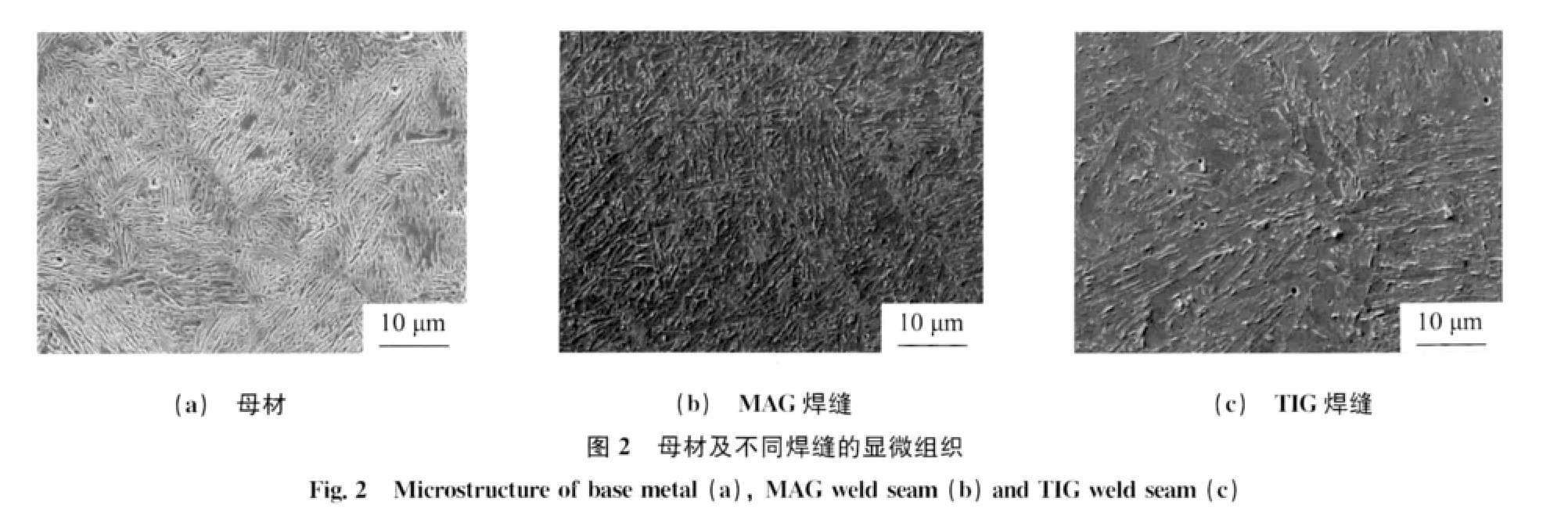

由图2可以看出,母材的组织为板条贝氏体,板条间分布有薄膜状残余奥氏体,贝氏体团直径约为50μm,贝氏体宽度为3~10μm。两种焊接工艺下焊缝的基体组织均为板条贝氏体和条间分布的M/A 岛,在MAG 焊缝金属中除基体组织外,还出现了少量针状铁素体,而在TIG 焊缝金属中则出现了一定量的块状铁素体。

2.2 拉伸性能

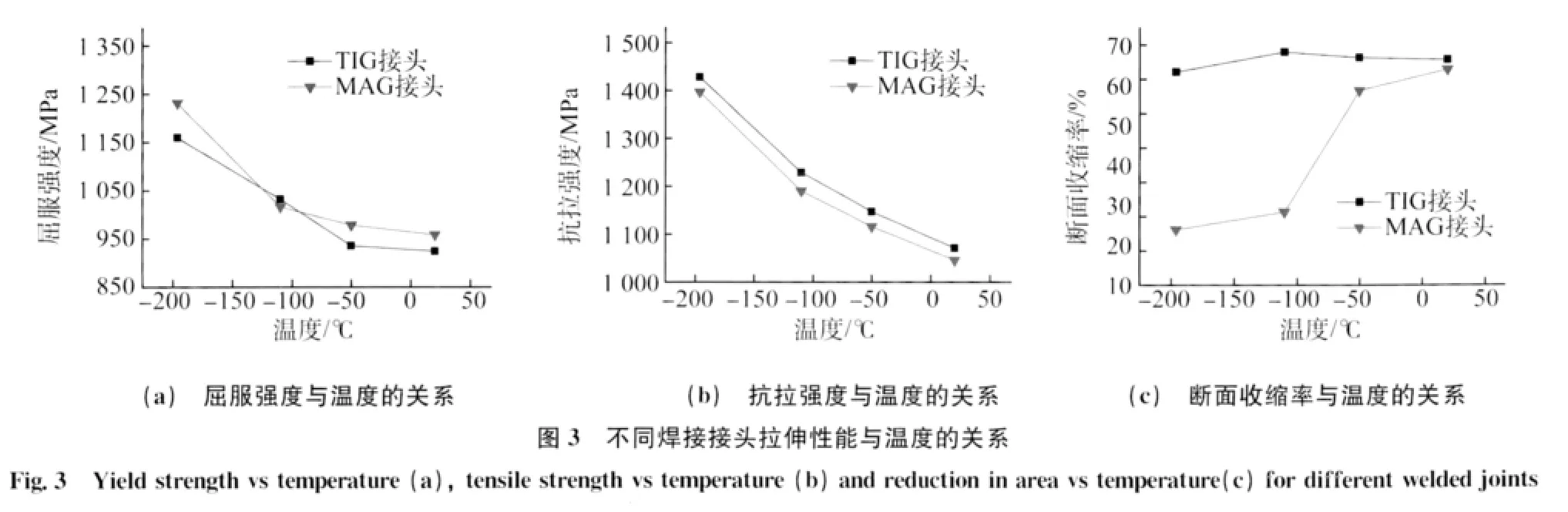

TIG 接头试样断裂在母材,MAG 接头试样断裂在焊缝,所以TIG 焊接接头的抗拉强度优于母材的,而MAG 焊接接头的抗拉强度低于母材的。由图3可见,TIG 和MAG 焊接接头的强度相差不大,且随温度的降低而升高;TIG 焊接接头的断面收缩率维持在较高的水平,说明其具有较好的拉伸塑性,而MAG 焊接接头的断面收缩率在-110 ℃时急剧降低,说明其塑性急剧降低。

2.3 拉伸断口形貌

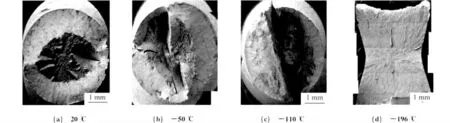

由图4可以看出,在-196~20 ℃范围内,TIG焊接接头拉伸断口以韧窝特征为主,属韧性断裂。与其它拉伸断口不同,随温度的降低,试样有发生纵向开裂的倾向,-196 ℃拉伸断口呈明显的“Z”字形开裂,平行于拉伸方向的纵向裂纹实际上产生于由原奥氏体晶粒边界组成的一个脆性层面上,文献[6]对其断裂机理进行了详细的研究。

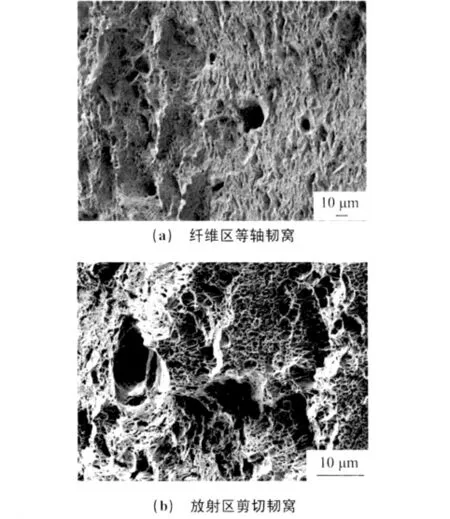

由图5可以看出,-110 ℃时TIG 焊接接头拉伸断口的纤维区为等轴韧窝,放射区为剪切韧窝,因而具有良好的韧性。

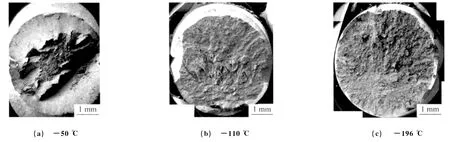

由图6可以看出,随着温度的降低,MAG 焊接接头的脆断倾向增大,在-110 ℃时,拉伸断口整个断面基本呈准解理脆性断裂形态,剪切唇很少,塑性变形能力差,这与其较低的断面收缩率相对应。

图7为-110 ℃时MAG 接头的准解理断裂面和相应的起裂源。当温度降至-196 ℃时,整个断面为脆性的准解理面。

图4 不同温度下TIG焊接接头拉伸断口的宏观形貌Fig.4 Macrographs of tensile fracture of TIG welded joints at different temperatures

图5 -110 ℃下TIG焊接接头拉伸断口不同区域的的SEM 形貌Fig.5 SEM morphology of different areas on tensile fracture of TIG welded joint at-110 ℃:(a)equiaxed dimple in fiber region and(b)elongated dimple in radiation region

3 有限元模型建立及模拟结果

3.1 有限元模型建立

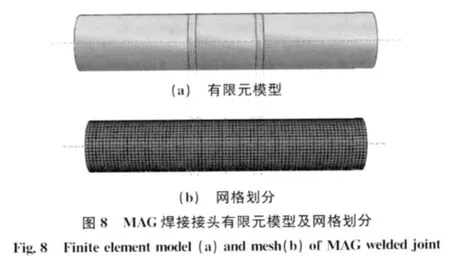

应用大型有限元软件ABAQUS[8]对MAG 焊接接头建立三维圆棒拉伸模型。在有限元模拟中将焊接接头区处理为由焊缝、热影响区和母材组成的三材料模型,根据实际焊接接头圆棒拉伸试样分别测焊缝及热影响区的尺寸,为方便计算,简化模型取平均值得到焊缝宽8mm,热影响区宽1mm。单元类型采用三维8节点减积分应变单元(C3D8R),如图8所示。

3.2 GTN 参数的确定

1977年Gurson[5]提出了有限大基体中含微孔洞的体胞模型,并在此基础上推导出了多孔延性材料细观损伤模型;随后Tvergaard和Needleman对该模型进行了修正,得到GTN 损伤模型。该模型用损伤变量孔洞体积分数来反映材料内部微小缺陷的发展变化。

由拉伸断口形貌可以看出,MAG 接头在室温(RT)和-50 ℃下为韧性断裂,故可以用GTN 损伤模型模拟,在-110,-196 ℃下为解理断裂,不能用GTN 损伤模型进行模拟。

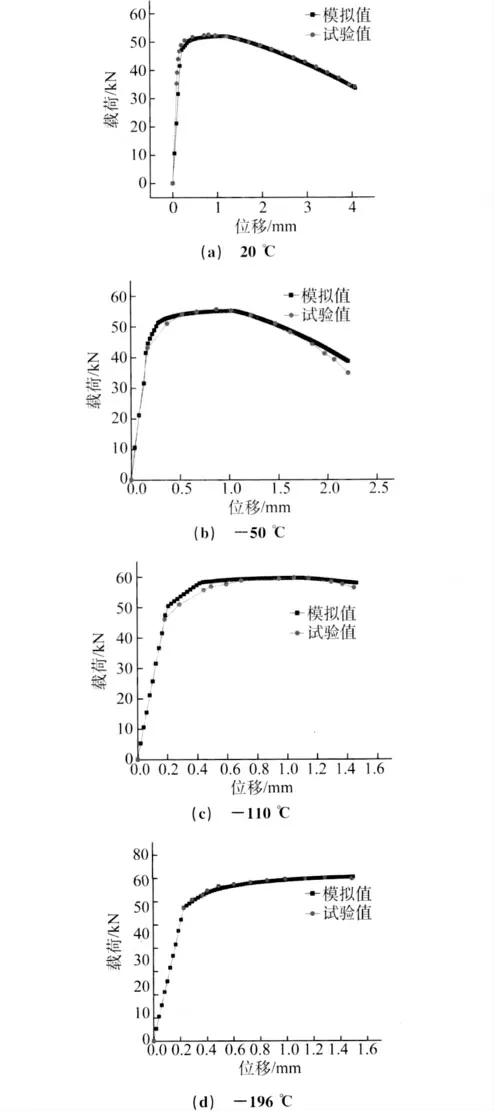

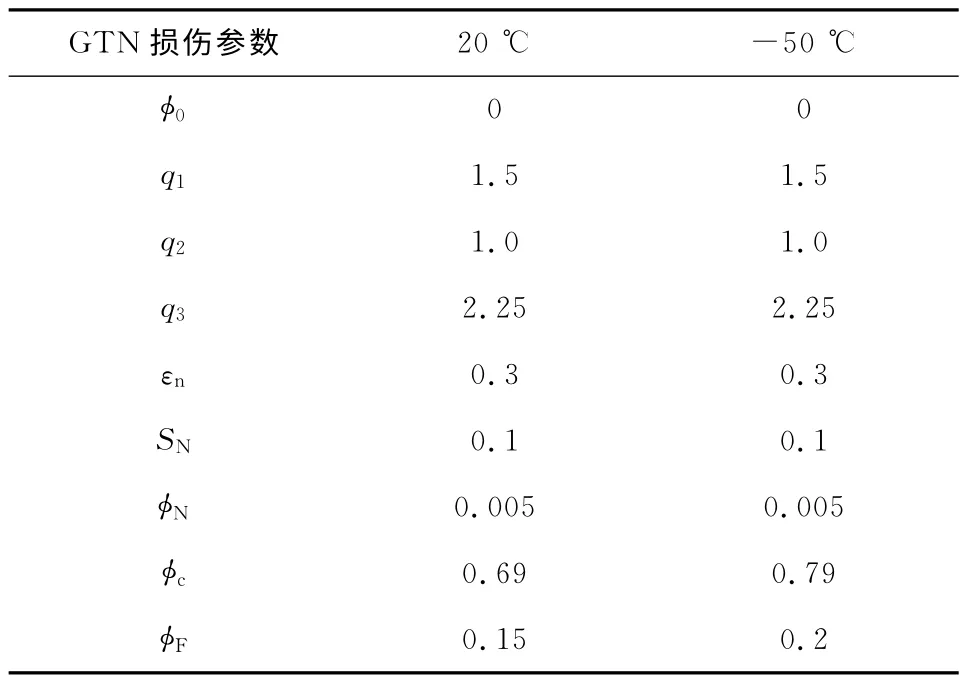

GTN 模型中需要确定的参数有模型系数(q1,q2,q3)、初始孔洞体积分数φ0、孔洞形核参数(fN,εn,SN)、临界孔洞聚合体积分数φc和临界断裂孔洞体积分数φF。对于含有夹杂物和碳化物的钢,q1,q2,q3的取值一般分别为1.5,1.0,2.25;在大多数研究中εn,SN均取0.3,0.1[9-10];φ0,φc和φF以及孔洞形核分数fN采用FEM 试算与试验结果对比修正的方法确定。用一系列的φ0,φc,φF和fN,分别对室温和-50 ℃下MAG 焊接接头的拉伸试样进行数值计算,把计算得到的结果(载荷-位移曲线)与试验结果比较,如果计算结果与试验结果相符,则该组曲线的损伤参量即为材料本身的参数。由图9可见,室温和-50 ℃下MAG 焊接接头载荷-位移的模拟曲线与试验曲线吻合较好,由此可以确定室温和-50 ℃下该焊接接头的GTN 模型损伤参数,如表5所示。-110 ℃和-196 ℃的拉伸模拟曲线与试验曲线一并绘于图9中。

3.3 有限元计算结果与分析

图6 不同温度下MAG焊接接头拉伸断口的宏观形貌Fig.6 Macrographs of tensile fracture of MAG welded joints at different temperatures

在有限元计算结果中提取断裂时圆棒试样横截面沿半径方向的三向应力度T和等效塑性应变εp进行比较,结果如图10所示。可见,随着温度的降低,断裂时等效塑性应变εp随之减小,说明在低温下需要很小的塑性应变就可以使材料发生开裂,但由于低温时材料的屈服强度较高,不容易发生塑性变形,需要很大的载荷才能发生塑性变形,所以低温时对应的载荷较大,应变较小,表现为脆性断裂模式。在室温下断裂时临界等效塑性应变较大,材料不容易开裂,并且屈服强度较低,很容易发生屈服,屈服之后材料发生塑性变形,但由于开裂的临界断裂应变较大,所以不开裂促使其进行更大的变形,并且临界三向应力度也大,使得材料中的孔洞不断发生钝化阻止其开裂,只有达到一个临界状态时才扩展,因此断面收缩率这一塑性指标表现得较好。随着温度的降低,截面中心的三向应力度T随着温度的降低逐渐减小,说明裂纹扩展阻力随温度的降低而减小,在室温下,截面中心的三向应力度T最大,扩展阻力最大,断裂最困难,-196 ℃时试样在达到最大载荷后就发生断裂,三向应力度T为0.33,即没有产生颈缩。有限元计算结果进一步说明了不同温度下低碳贝氏体高强钢MAG 焊接接头的拉伸断裂性能。

图9 不同温度下MAG焊接接头载荷-位移曲线的试验值和模拟值Fig.9 Experimental and simulated load-displacement curves of MAG welded joints at different temperatures

表5 不同温度下MAG 焊接接头的GTN 损伤参数Tab.5 GTN damage parameters of MAG welded joints at different temperatures

图10 不同温度下MAG焊接接头断裂时的三向应力度T 和等效塑性应变εpFig.10 Triaxiality of stress T(a)and equivalent plastic strain εp(b)vs distance for MAG welded joints at the moment of fracture at different temperatures

4 结论

(1)铌铬钼钒系低碳贝氏体高强钢焊缝的基体组织为板条贝氏体和M/A 岛,MAG 焊缝中除基体组织外,出现了少量针状铁素体;TIG 焊缝中则出现了一定量的块状铁素体。

(2)MAG 焊接接头和TIG 焊接接头的强度相差不大,且均随温度的降低而升高。

(3)MAG 焊接接头断裂在焊缝处,TIG 焊接接头断裂在母材处;前者在-110 ℃发生准解理断裂,后者的断口为韧窝断裂,这是导致二者断面收缩率出现明显差异的原因。

(4)有限元模拟得到的低碳贝氏体高强钢MIG焊接接头在不同温度下的载荷-位移曲线与试验曲线吻合良好。

[1]方鸿生,薄祥正,郑康燕,等.贝氏体组织与贝氏体钢[J].金属热处理,1998(11):2-7.

[2]JESSMEAN R J.Mechanical properties and precipitation hardening response in ArmcoNi-cop(ASTM A710Grade A and A736alloy steel)[J].ATB Metal,1983,23(4):1-10.

[3]WANG S C.The effect of alloying elements on the structure and mechanical properties of ultra-low carbon bainitic steels[J].China Steel Technical Report,1992,6:1-9.

[4]闫英杰,曹睿,杜挽生,等.一种新型980MPa高强钢在不同温度下的拉伸断裂试验[J].材料科学与工程学报,2009(2):246-249.

[5]GURSON A L.Continuum theory of ductile rupture by void nucleation and growth—Part I:Yield criteria and flow rules for porous ductile media[J].Transactions of the ASME,1977,99:2-15.

[6]DU W S,CAO R,YAN Y J,etal.Fracture behavior of 9%nickel high strength steel at various temperatures—PartⅠ:Tensile tests[J].Materials Science and Engineering A,2008,486(1/2):611-625.

[7]IKAWA H,OSHIGE H,TANOUE T.Effect of martensiteaustenite constituent on HAZ toughness of a high strength steel[J].International Institute of Welding Document,1980,11(2):87-96.

[8]石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006.

[9]孙慧敏,王国珍,轩福贞,等.焊接接头延性裂纹扩展的数值模拟[J].焊接学报,2010,31(8):105-112.

[10]陈志英,董湘怀.基于GTN 细观损伤模型的板料成形过程损伤分析[J].工程力学,2009,26(7):238-244.