电磁超声铸轧AZ31B镁合金板的热拉深性能

李建平,肖 琼,毛大恒,扶宗礼,石 琛

(中南大学高性能复杂制造国家重点实验室,长沙 410083)

0 引言

镁合金具有密度低、比强度和比刚度高、易于机加工和易于回收再利用等优点,在众多领域得到越来越广泛的应用[1-2]。然而镁合金晶体结构为密排六方,滑移系少,低温塑性差,用传统轧制工艺制备板材困难,成材率低,成本高,制约了其应用[3-4]。连续铸轧具有高效、节能、流程短和组织细化等优点,已受到国内外学者的广泛关注[5-6]。近年来,镁合金铸轧技术不断提高,铸轧板材的性能越来越好,特别是在铸轧过程中施加电磁场和超声场后,镁合金板材的晶粒可以得到明显细化,且偏析显著减少,这使得铸轧生产出的镁合金板材进行拉深加工成为可能[7-10]。

冲压成形是一种生产效率高、产品性能好的加工方法,而镁合金板材的冲压成形工艺更是具有产品力学性能优异、产品轻量化及环保等优势;但镁合金的室温冲压成形性能差,冲压时容易开裂,极限拉深比(LRD)较低。为改善镁合金的冲压性能,国内外专家对镁合金的深冲进行了一系列研究。Yoshihara等[11]采用局部加热和冷却技术结合可变压边力技术冲压成形的AZ31 镁合金的极限拉深比(LRD)可达5.0以上。Yasumasa等[12]研究发现交叉轧制修正了AZ31镁合金板的(0002)织构并细化了晶粒,使AZ31板具有较好的冲压成形性。陈振华等[13]研究指出在200~275 ℃温度范围内AZ31镁合金薄板具有较好的成形性能。目前,关于镁合金冲压性能的文章已屡见不鲜,但是有关镁合金铸轧板材热拉深成形工艺的研究报道甚少,而关于镁合金电磁超声铸轧板材的热拉深性能研究更是未见报道。为此,作者对电磁超声铸轧AZ31B镁合金板经过后续多道次温轧后的显微组织、织构和热拉深性能进行了研究,以优化镁合金塑性变形工艺、改善镁合金的延性和强度,探索开发适合工业化生产的高性能变形镁合金加工工艺。

1 试样制备与试验方法

1.1 试样制备

先把工业纯镁、纯铝、纯锌按相应比例配料后置于容量为200kg电阻式坩锅炉内进行熔炼(温度为690~705 ℃)并保温40min,熔炼过程中坩锅炉内通入氩气,防止镁熔体被氧化和燃烧;然后使镁熔体通过流槽、前箱(温度保持在670~680℃)、过桥、铸嘴等,最后流入φ400 mm×500 mm 水平式双辊铸轧机,分别进行镁合金板带的普通和电磁超声铸轧试验,成功制备出宽200mm、厚5 mm,边部整齐、表面光亮的AZ31B 镁合金板带。电磁超声铸轧试验时,在铸嘴处镁熔体的正上方插入超声波变幅杆,另通入交变电流使磁化器线圈产生电磁场,其中超声场功率为250~300 W,电磁场磁感应强度为0.5~0.6T。AZ31B镁化学的合金成分见表1。

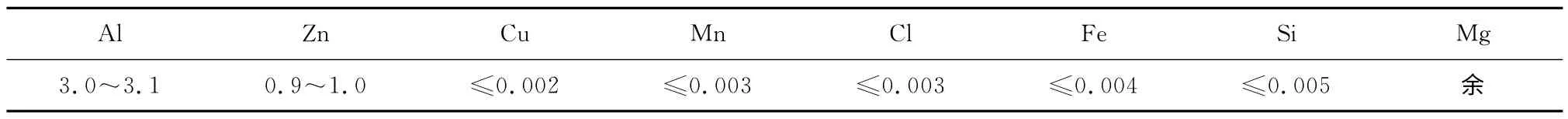

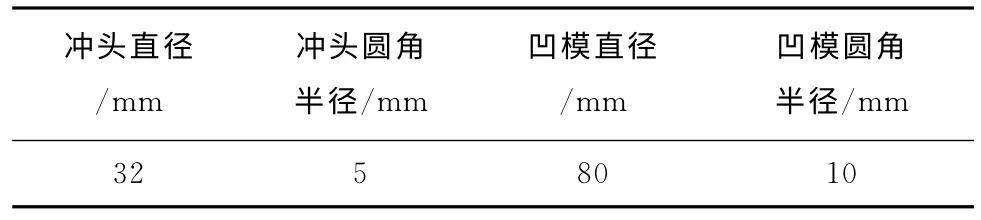

表1 AZ31B镁合金的化学成分(质量分数)Tab.1 The chemical compositions of AZ31B Mg alloy(mass) %

将制备的5 mm 厚的两种AZ31B 镁合金铸轧板分别在φ320mm×500mm 冷轧机上以相同工艺进行7道次温轧,制得1.3mm 厚的薄板。其中,轧制温度约250 ℃,前三个道次压下量约为20%,后四个道次压下量约为15%。每道次轧制前铸轧板均实施均匀化退火,置于KSW-4D-C型电炉中加热至250 ℃,保温约40min。

1.2 试验方法

在1.3mm 的终轧薄板上取样,用Leica DMI 5000M 型光学显微镜进行显微组织观察,浸蚀剂配方为5g 苦味酸+5g 冰醋酸+10 mL 蒸馏水+80mL无水乙醇。

在D8DISCOVER 型X 射线衍射仪(XRD)上对终轧薄板进行晶粒取向分析,采用铜靶Ka射线,管电压为40kV,管电流为40mA,采用反射法,测量范围α为0~75°,β为0~360°,测量步长5°。测试四个不完整极图的数据,经过背底扣除、散焦校正后,采用Bunge的球谐级数展开方法计算取向分布函数(ODF),计算过程使用Tex evaluate软件完成,结果以恒φ2(φ2=0°,5°,…,60°)截面图来表示。φ1、φ、φ2 分别为镁合金织构测定中使用的邦厄(Bunge)定义的欧拉角。

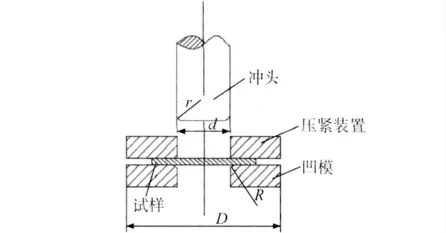

热拉深试验在WPL-250型动静万能试验机上完成,所用模具为自制的圆筒拉深模具,结构见图1,主要尺寸参数见表2。在1.3mm 的终轧薄板上取圆形的拉深试样,将其装入拉深模具,在KSW-4D-C型电炉中加热至所需温度后,恒温10min以均匀整个模具的温度场,温度精确控制在±5 ℃。润滑剂采用石墨和机油混合液。试验过程中采用恒定压边力设置,即将压边力设置在抑制板料起皱的临界值,并在拉深过程中保持此值不变,由此消除压边力对于镁合金板料冲压成型性能的影响。热拉深时采用合适的恒定拉深速度,为10mm·min-1。

2 试验结果与讨论

2.1 显微组织

图1 模具结构Fig.1 Structure of mould

表2 模具的尺寸参数Tab.2 Dimensions of mould

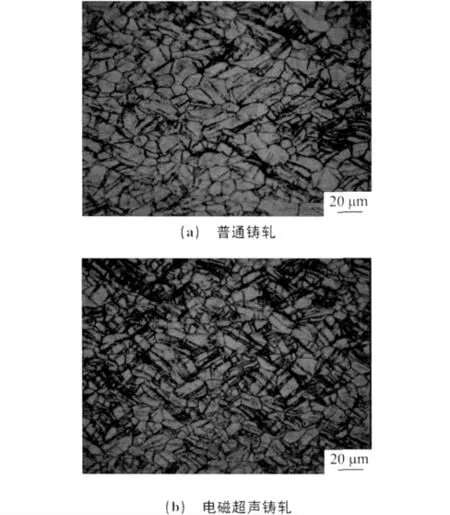

图2 两种铸轧终轧镁合金薄板的显微组织Fig.2 Microstructure of Mg alloy sheets by general cast-rolling(a)and electromagnetic field and ultrasonic field cast-rolling(b)

由图2可见,两种铸轧镁合金终轧薄板均出现不同程度的孪晶,在大晶粒和孪晶附近都有细小的动态再结晶晶粒出现;电磁超声铸轧终轧薄板的平均晶粒尺寸为10~12μm,小于普通铸轧终轧薄板的平均晶粒尺寸(14~16μm),且细小的再结晶晶粒分布较多,孪晶也明显多于普通铸轧终轧薄板的。

2.2 织 构

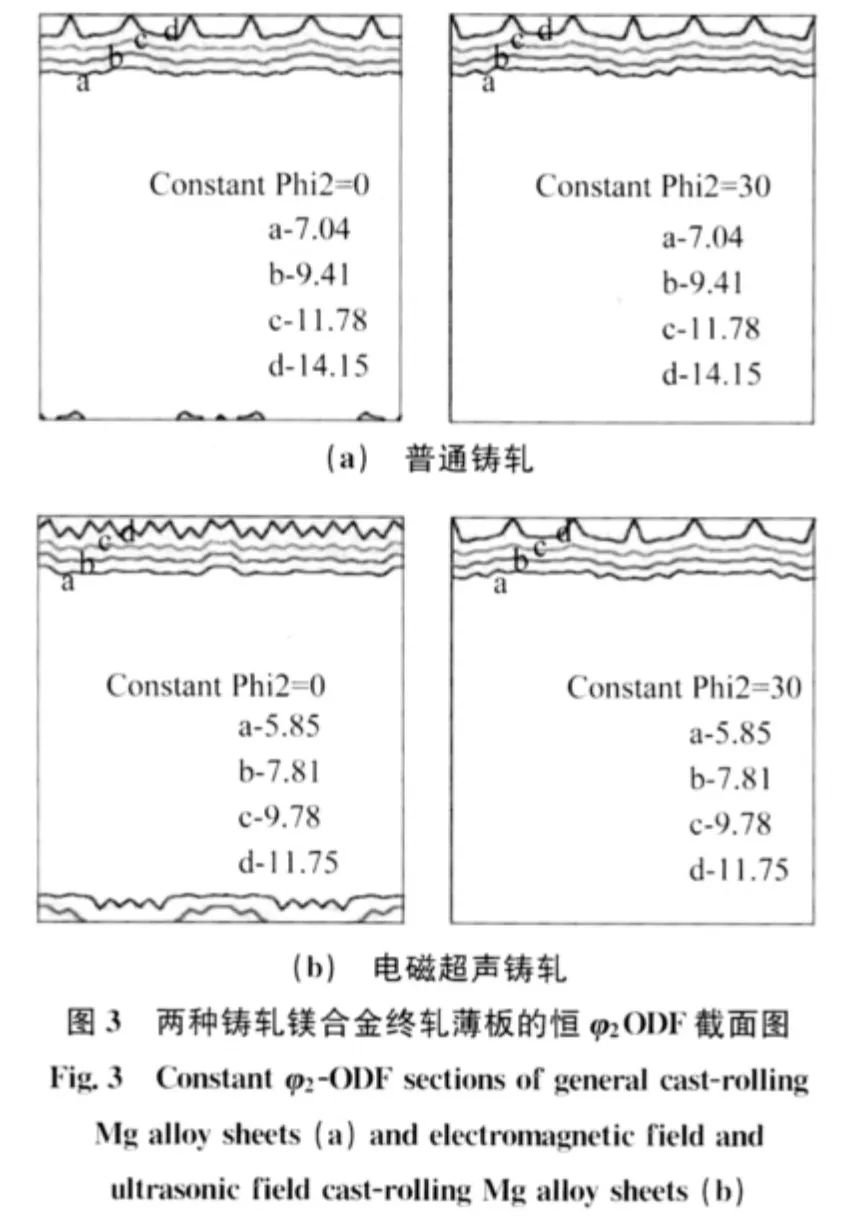

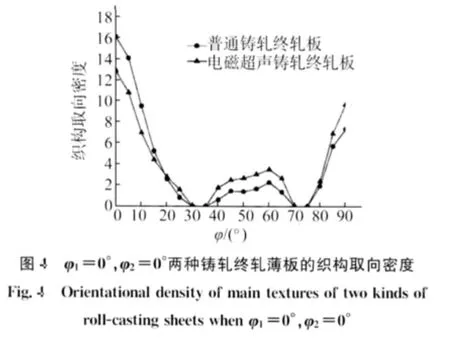

由于镁合金六方结构的六次对称性及轧制织构分布的规律性,可选φ2=0°和φ2=30°的ODF 截面图来分析其晶粒取向分布情况。由图3可知,两种铸轧镁合金板经过7个道次的温轧后形成了强的基面织构,电磁超声铸轧终轧薄板中还有少量的棱柱面织构存在,且基面织构强度要弱于普通铸轧终轧薄板的。由图4,5可见两种铸轧终轧板的主要织构分布情况。从φ为0~15°的基面织构和近基面织构分布来看,电磁超声铸轧的终轧薄板基面织构取向密度明显低于普通铸轧的终轧薄板的。从φ为35~70°的锥面织构分布来看,电磁超声铸轧的终轧薄板的锥面织构取向密度略高于普通铸轧的终轧薄板的。从φ为80~90°的棱柱面和近棱柱面织构分布来看,电磁超声铸轧终轧薄板的棱柱面织构取向密度高于普通铸轧终轧薄板的。

图5 φ1=0°,φ2=30°两种铸轧终轧薄板的织构取向密度Fig.5 Orientational density of main textures of two kinds of roll-casting sheets whenφ1=0°,φ2=30°

2.3 热拉深性能

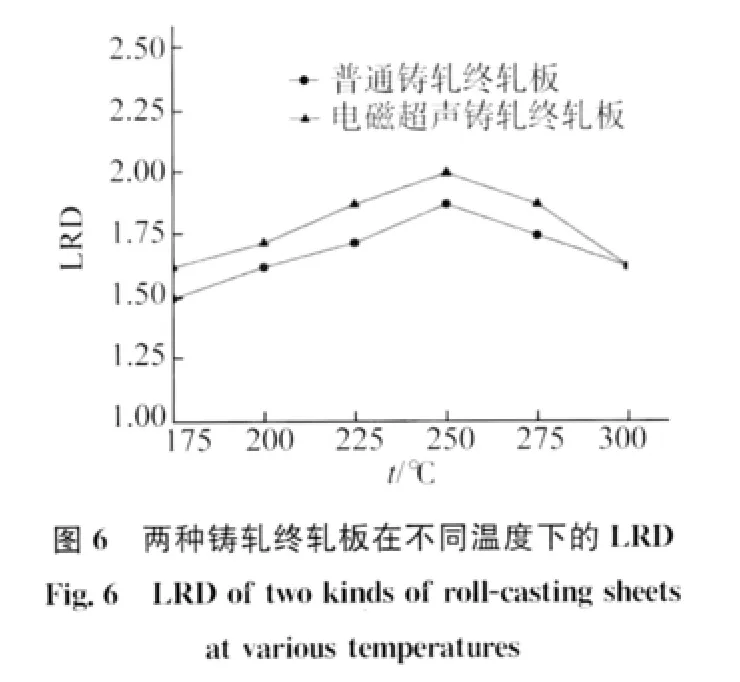

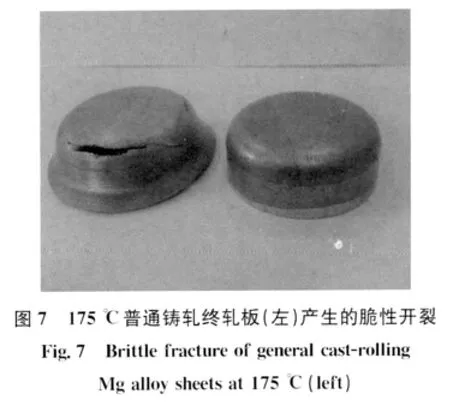

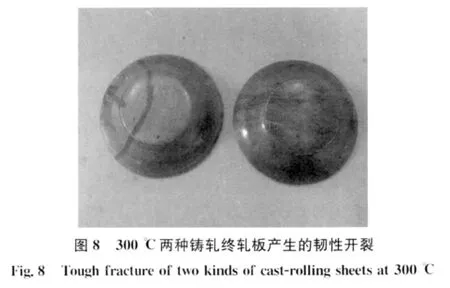

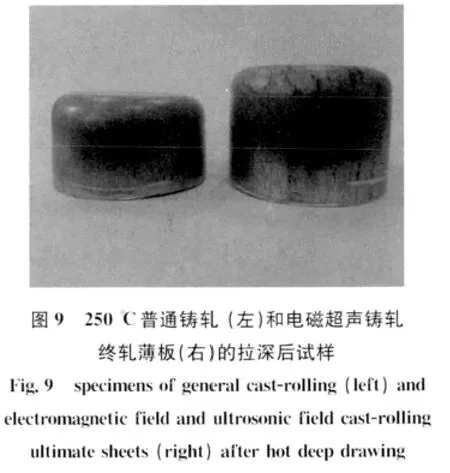

由图6可知,在175~250 ℃之间,两种镁合金终轧薄板的LRD 随着温度的升高而增大。这是由于低温时镁合金的塑性变形能力差,冲头克服镁合金流动变形所需应力大,镁合金板容易产生脆性断裂(见图7);随着温度的升高,镁合金的非基面滑移系被激活,塑性变形能力显著增强。在250~300℃之间,两种镁合金终轧薄板的LRD 值随着温度的升高反而减小,因为随着温度的继续上升,板料的强度降低,应变硬化能力减弱,当镁合金板在冲头圆角处的等效屈服应力低于冲头圆角处应力时,就容易出现韧性断裂(见图8)。由图9可见,250℃左右时冲出的杯形基本没有制耳,此时电磁超声铸轧终轧板的LRD 达到2.0,而普通铸轧终轧板的LRD达到1.875,拉深性能最好,故250 ℃左右为电磁超声铸轧终轧薄板与普通铸轧终轧薄板的合理拉深温度。电磁超声铸轧终轧薄板的热拉深性能在整个试验温度区间均优于普通铸轧终轧薄板的,这归因于晶粒和织构的差异。电磁超声铸轧终轧薄板的晶粒细小,晶界多,而晶界能有效阻碍位错的滑移,容易在晶界前方形成应力集中使得更多的滑移系被激活,同时晶界滑移(GBS)变得容易使镁合金板的整体变形均匀,塑性变形能力得到提高;电磁超声铸轧终轧薄板的基面织构较弱,锥面织构略强,这有助于减弱镁合金的各向异性和几何硬化,提高镁合金塑性变形能力。

3 结论

(1)AZ31B镁合金电磁超声铸轧终轧薄板的平均晶粒尺寸为10~12μm,小于普通铸轧终轧薄板的平均晶粒尺寸(14~16μm),且细小的再结晶晶粒分布较多,孪晶较明显。

(2)电磁超声铸轧终轧薄板与普通铸轧终轧薄板相比,基面织构取向密度较低,锥面和棱柱面织构取向密度较高。

(3)电磁超声铸轧终轧薄板的热拉深性能在175~300 ℃之间均优于普通铸轧终轧薄板的,且250 ℃左右的LRD 达到最大2.0,此时普通铸轧终轧薄板的LRD 也最大,为1.875。

[1]AGHION E,BRONFIN B.Magnesium alloys development towards the 21st century[J].Materials Science Forum,2000,350/351:19-28.

[2]FRIEDRICH H,SCHUMANN S.Current and future use of magnesium in the automobile industry[J].Materials Science Forum,2003,419/422:51-56.

[3]余琨,黎文献,王日初,等.变形镁合金研究、进展及应用[J].中国有色金属学报,2003,13(2):277-287.

[4]SLOOF F F,ZHOU J,DUSZCZYK J,etal.Constitutive analysis of wrought magnesium alloy Mg-Al4-Zn1[J].Scripta Materialia,2007,57(8):759-762.

[5]娄花芬,汪明朴,唐宁,等.AZ31B镁合金的铸轧组织及其相关变形机制[J].中国有色金属学报,2008,18(9):1584-1589.

[6]PARK S S,OH Y S,KANG D H,etal.Microstructural evolution in twin-roll strip cast Mg-Zn-Mn-Al alloy[J].Materials Science and Engineering:A,2007,449/451:352-355.

[7]李婷,毛大恒,李建平,等.AZ31B 镁合金电磁铸轧实验研究[J].热加工工艺,2010,39(15):1-4.

[8]XU G M,BAO W P,CUI J Z.Effect of magnetostatic field on the microstructure of magnesium alloys ZK60[J].Transactions of Nonferrous Metals Society of China,2003,13(6):1270-1273.

[9]李建平,胡建冰,毛大恒,等.超声波辅助铸轧AZ31镁合金板带的实验研究[J].华中科技大学学报,2010,38(12):1-4.

[10]GAO D M,LI Z J,HAN Q Y,etal.Effect of ultrasonic power on microstructure and mechanical properties of AZ91 alloys[J].Materials Science and Engineering:A,2009,502:2-5.

[11]YOSHIHARA S,YAMAMOTO H,MANABE K,etal.Formability Enhancement in magnesium alloy deep drawing by local heating and cooling technique[J].Journal of Materials Processing Technology,2003,143/144:612-615.

[12]YASUMASA C,KENSUKE S,AKIRA K,etal.Microstructure and press formability of a cross-rolled magnesium alloy sheet[J].Materials Letters,2007,61:1504-1506.

[13]陈振华,程永奇,夏伟军,等.AZ31镁合金薄板热拉深工艺研究[J].湖南大学学报,2005,32(1):83-86.