高强度钢Q800厚板在不同状态下的组织、性能和析出物形貌

赵文龙,孙蓟泉,武会宾,赵爱民,孙 薇

(北京科技大学冶金工程研究院,北京 100083)

0 引言

传统的高强钢,如工程机械、船板和管线用钢,大都是靠损失韧性来提高强度的。现在,随着生产技术和设备的进步,人们更加注重借助加速冷却技术、微合金化技术和热处理工艺,通过控制低温转变组织而开发出兼具高强度和高韧性的钢材[1]。

随着工程机械、造船和石油天然气输送管线等行业向高参数化、轻量化和大型化方向的发展,对高强度钢的综合力学性能也提出了更高的要求。根据各种工程机械和船舶结构设计、建造的发展趋势,屈服强度在800 MPa以上的易焊接高强钢具有一定的市场需求,因此,对屈服强度在800 MPa以上的高强度钢的研制具有重要意义。

一般将厚度为25.0~100.0mm 的钢板称为厚板,目前对800 MPa级高强度钢厚板的研究还不深入,为此,作者以国内某钢厂试制的调质高强度钢Q800厚板为研究对象,对热轧态和调质态钢板的组织和性能进行了研究,重点分析了组织演变机理,旨在为开发高强、高韧厚钢板提供参考。

1 试样制备与试验方法

试验钢为国内某钢厂通过低碳微合金化技术、控轧控冷工艺和回火工艺试生产的高强度钢Q800厚板,其 化 学 成 分(质 量 分 数/%)为0.07C,1.44Mn,0.24Si,0.004S,0.01P,0.13Cr,0.019Mo,0.04Ni,0.03Als,0.001 6B,≤0.30(Nb+V+Ti)。

生产过程中,连铸坯的厚度为220mm,将其加热到1 200 ℃后保温2h,采用两阶段控轧,粗轧在完全再结晶温度区进行,终轧温度高于1 000 ℃,中间坯待温,目的是通过再结晶区反复再结晶充分细化奥氏体组织。精轧在非再结晶区进行,开轧温度低于920℃,目的是通过未再结晶区内的变形,使相变时的形核位置增加,细化晶粒。非再结晶区累积变形量大于60%,终轧温度为850 ℃,轧后厚度为55mm。控轧后厚板进入层流冷却系统,冷却速率为5~10 ℃·s-1,终冷温度在420~500 ℃。轧制后的钢板加热至700 ℃保温2.5h,然后空冷至室温,回火得到调质态试验钢。

在试验钢板厚1/4处和1/2处截取金相试样观察其轧向形貌;对不同状态的试样分别进行拉伸性能测试、-20 ℃冲击性能及硬度测试,均取3个试样的平均值。

通过萃取复型技术,对试验钢析出的第二相粒子进行分析。

2 试验结果与讨论

2.1 力学性能

从表1中可以看出,调质态试验钢的各项性能均符合GB/T 16270-2009 的要求,但与热轧态的相比,抗拉强度降低了5.2%,屈服强度降低了3.1%,伸长率显著提高,增幅达到了53.8%,低温冲击功降低了14.5%。

表1 试验钢的力学性能Tab.1 Mechanical properties of tested steel

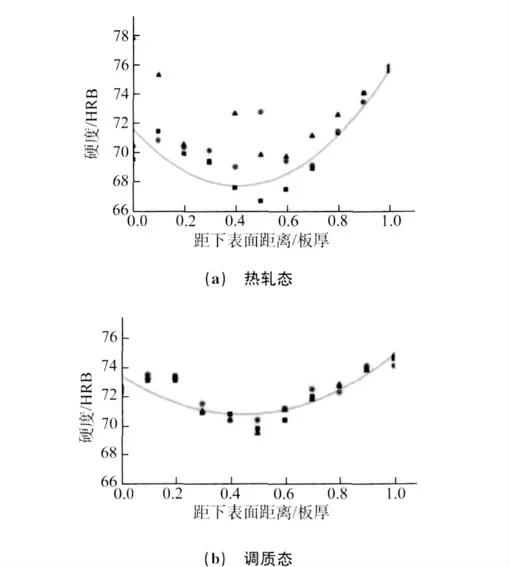

由图1可见,热轧态试验钢横截面上的硬度波动较大,表面与心部相差较大;调质态试验钢横截面上的硬度相差较小。

图1 试验钢横截面上的硬度分布Fig.1 Hardness distribution on cross section of tested steel:(a)in hot-rolled state and(b)in quenched and tempered state

2.2 显微组织

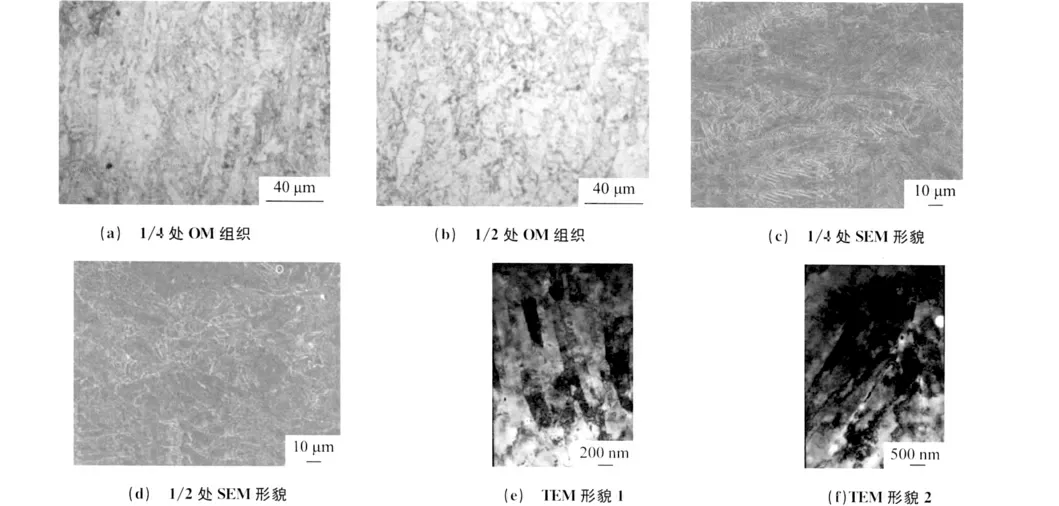

从图2可以看出,热轧态试验钢板厚1/4处的组织中保留了部分原始奥氏体晶界,原始奥氏体晶粒被特定取向的贝氏体板条分割开;板厚1/2处的组织为粒状贝氏体和多边形铁素体;板厚1/4处和1/2处的组织中均存在大量M/A 岛,M/A 岛分布在贝氏体铁素体界面和晶界。M/A 岛的形成是由于在相变过程中,碳原子从刚形成的贝氏体基体向未相变的奥氏体中扩散,从而使得未发生相变的奥氏体内逐渐富碳,在冷却速率达到一定程度时,部分奥氏体切变为马氏体组织,而另外一部分则以残余奥氏体的形式存留下来,二者紧密结合在一起形成富碳的M/A 岛,M/A 岛为非稳定相,在回火时会发生转变。

图2 热轧态试验钢在不同厚度处的组织形貌Fig.2 Morphology of hot-rolled tested steel at different thickness positions:(a)OM morphology at 1/4thickness;(b)OM morphology at 1/2 thickness;(c)SEM morphology at 1/4thickness;(d)SEM morphology at 1/2thickness and(e)-(f)TEM morphology at 1/2thickness

由图2(e),(f)还可见,1/2板厚处有许多相互平行、宽度约为200nm 的高密度位错板条束组成的板条贝氏体,板条界面为小角度晶界。由于板条贝氏体组织具有较高的位错密度,对材料的强度贡献较大,并且裂纹扩展时需要穿过这些紧密排列的板条束,所以在强度提高的同时并没有损害试验钢的韧性。板条紧密排列,变形抗力较大,塑性较差;板条宽度大小不均,取向不同,界面为大角度晶界,并且在板条交界处有M/A 岛。

由图3可见,调质态试验钢的组织与热轧态的有显著的不同,M/A 岛数量大幅减少,且不连续;板厚1/4处的板条明显粗化,板条束之间为大角度晶界;板厚1/2 处的组织为粒状贝氏体及大块多边形铁素体,其板条宽度大于400nm,板条内位错密度大幅降低,并且板条间界面有相互吞噬之势,有些界面已不明显,板条间还有条状碳化物析出。

图3 调质态试验钢在不同厚度处的组织形貌Fig.3 Morphology of quenched and tempered tested steel at different thickness positions:(a)OM morphology at 1/4thickness;(b)OM morphology at 1/2thickness;(c)SEM morphology at 1/4thickness;(d)SEM morphology at 1/2thickness and(e)-(f)TEM morphology at 1/2thickness

2.3 析出物形貌

由图4可见,热轧态与调质态试验钢中析出的第二相粒子有长方形、正方形、椭圆形、圆形及不规则形。热轧态中的析出物数量较少,尺寸多数小于200nm;调质态中的析出物数量较多,部分析出物的尺寸较大,甚至超过了500nm。

图4 不同状态试验钢中析出物的TEM 形貌Fig.4 TEM morphology of precipitates in the tested steel in hot-rolled(a)and quenched and tempered(b)

由图5可见,大部分细小弥散的析出物为铌和钛的碳氮化合物,体积较大的析出物中钛的原子分数远远大于铌的,而细小析出物中铌的含量则显著提高。

钢在奥氏体化阶段,因硼原子在晶界偏聚,降低了界面能,减弱了铁原子在奥氏体晶界的自扩散能力,而铁素体的形核速率与铁原子的跃迁频率成正比,能推迟铁素体的形核,在表面冷速为6~8 ℃·s-1时即可获得板条贝氏体和粒状贝氏体等低温转变组织。但心部(1/2厚度处)的冷速缓慢,相变温度点升高,进入铁素体相变区,故心部组织为多边形铁素体、针状铁素体和粒状贝氏体的混合组织。钢中的M/A 岛为非稳相,由于马氏体的存在显著提高了钢的强度。在高温回火过程中,马氏体中过饱和的碳由于热激活作用开始扩散,以高密度位错板条作为通道进行长程扩散,当间隙处富碳达到一定程度时即可形核,渗碳体在板条间隙处聚集长大,形成片层状渗碳体析出物。贝氏体向更加稳定的多边形铁素体转变,增加了基体与硬相的变形协调性,伸长率显著提高。同时,除了先析出的铌和钛的碳氮化物类型的第二相粒子长大外,回火过程中还有更细小的析出物析出[2],由于此时析出的第二相粒子尺寸细小,对屈服强度贡献较大。

图5 调质态试验钢中析出物的SEM 形貌及EDS谱Fig.5 SEM morphology of precipitates in quenched and tempered tested steel(a)and EDS spectra of points 1(b)and 2(c)

3 结论

(1)热轧态及调质态高强度钢Q800厚板的性能完全满足GB/T 16270-2009的要求;与热轧态相比,调质态试验钢的抗拉强度和屈服强度均降低,但伸长率显著提高,横截面上的硬度波动较小。

(2)热轧态试验钢在板厚1/4处的组织有发达的板条贝氏体和粒状贝氏体,1/2厚度处的组织则为粒状贝氏体和多边形铁素体,有大量M/A 岛存在于基体中;调质态钢中M/A 岛数量大幅减少,边部板条组织更加粗大,心部组织为多边形铁素体和粒状贝氏体。

(3)试验钢中析出物主要为铌和钛的碳氮化物;热轧态钢中析出物的数量较少,调质态钢中的析出物数量较多,且部分析出物尺寸有长大的趋势。

[1]王有铭,李曼云,韦光.钢铁的控制轧制和控制冷却[M].北京:冶金工程出版社,2009.

[2]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.