对置活塞对置气缸发动机性能模拟研究*

徐元利,焦志勇,孙苗钟,周玉存,谈炳发

(天津科技大学机械工程学院,天津 300222)

前言

在20世纪初,曾有人提出了对置活塞的发动机形式(如Junkers发动机)和对置气缸的发动机形式(如Boxer发动机)。Junkers发动机由于其升功率高而被用于螺旋桨战斗机;而Boxer发动机可以平衡往复惯性力从而大大减小发动机的振动。但由于与传统发动机相比,这两种发动机结构复杂,对制造工艺和材料性能要求高,且可靠性有待改善,使它们逐渐淡出了人们的视线。

近年来,随着内燃机新材料新工艺制造技术的突飞猛进,使这两种发动机概念又被重新提及。文献[1]中把两种形式结合在一起,提出了对置活塞对置气缸(opposed piston opposed cylinder,OPOC)的概念,开展了高功率压燃式OPOC发动机的研究[2],这种发动机结合了两种发动机的长处,热效率高达41%,升功率可达88kW/L。

由于OPOC发动机采用对置活塞、对置气缸二冲程的结构,喷油器沿气缸径向布置,且油束要同时适应内、外活塞两个燃烧室;再加上这种发动机国内外的研究资料较少[3-6],因此给研究工作带来了相当大的难度和挑战。

前阶段利用CFD软件研究了OPOC柴油机不同进气方式形成涡流和滚流的效果。着重优化滚流的形成方式,比较涡流、滚流情况下缸内流动的特点,研究两种流动方式对燃烧的影响。结果表明,缸内流动形式对燃烧的影响有很大差异。其中,组织滚流能大大提高上止点附近的缸内湍流动能,加快燃烧进程,减小向缸壁的传热损失,从而提高了OPOC 柴油机的性能[7]。

为了对新开发的OPOC发动机的性能进行研究,本研究依照前期三维计算所得放热规律进行一维计算。利用GT-power软件对OPOC发动机进行模型的建立和性能模拟,从而为这种发动机的设计提供理论依据。

1 研究目标

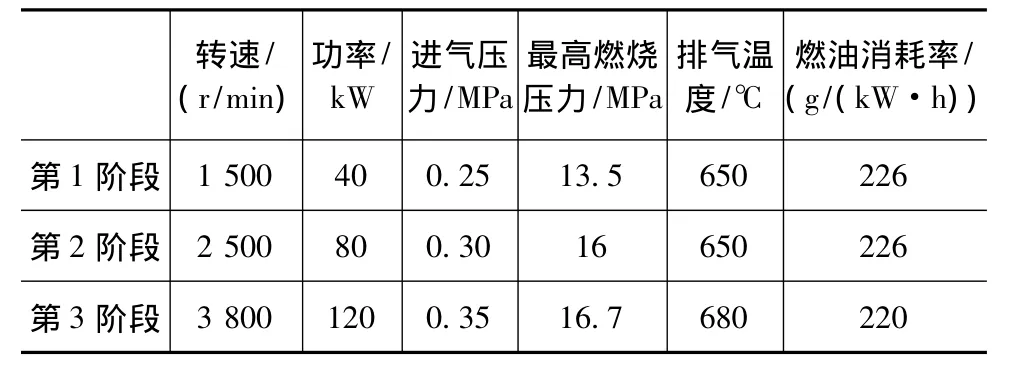

本文中研究的OPOC发动机是一台单缸排量为1.34L、二冲程、水冷、直喷式柴油机。它采用电控高压共轨燃油喷射系统。该发动机的研究分3个阶段,各阶段的研究目标参照文献[1]确定,见表1。

表1 各阶段的研究目标

2 发动机的性能优化

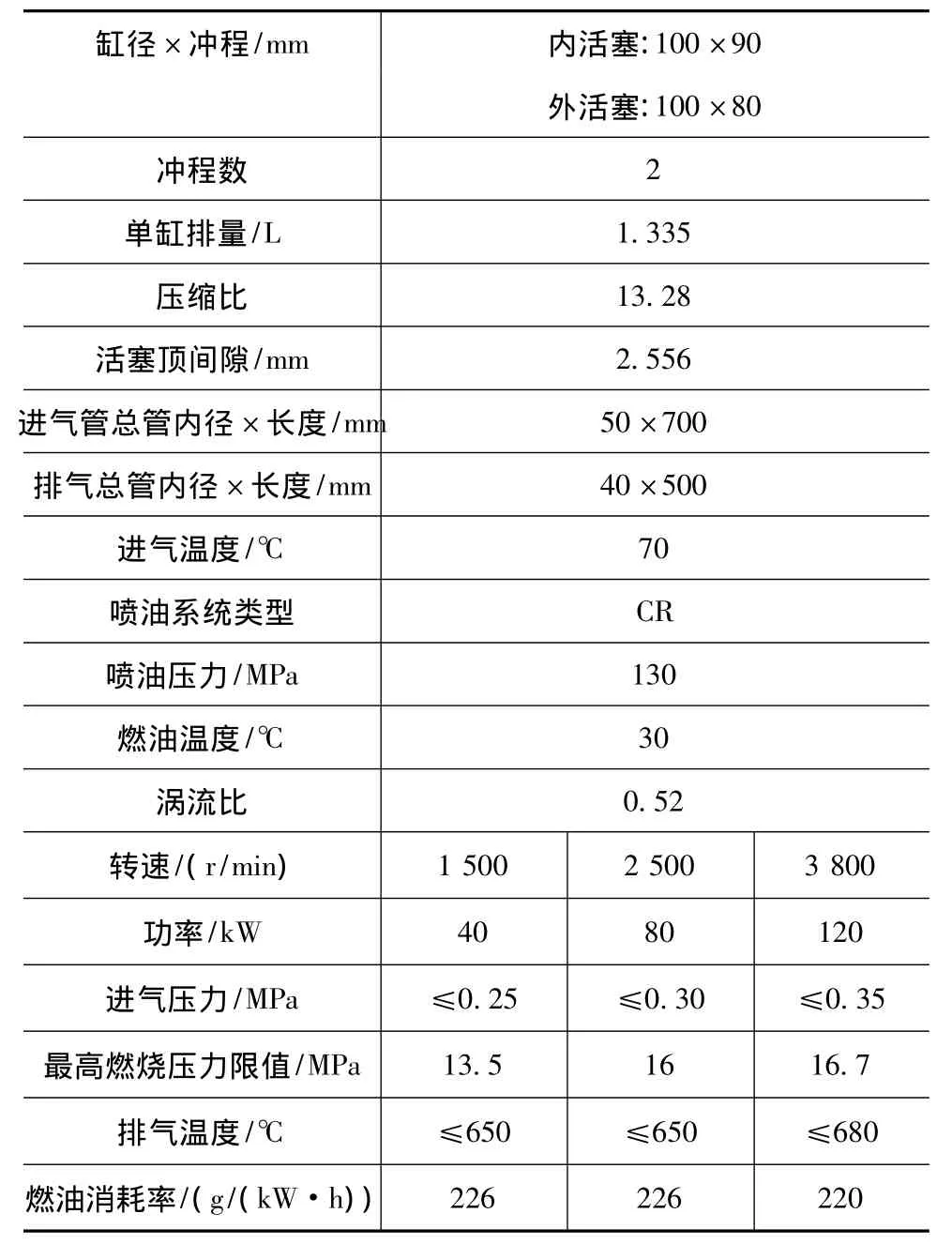

2.1 计算的初始条件和边界条件

计算的初始条件和边界条件见表2,进、排气口流通面积随曲轴转角的变化见图1和图2。

表2 计算的初始条件和边界条件

2.2 缸内热力过程基本方程

内燃机缸内的工作过程可用3个基本参数(p,T,m)来表示缸内气体的状态,并且可以通过能量守恒方程、质量守恒方程和理想气体状态方程把整个工作过程联系起来。

2.2.1 能量守恒方程

根据热力学第一定律,可以建立内燃机缸内能量守恒方程式:

式中:U为系统的内能;W为作用在活塞上的机械功;Qi为通过系统边界交换的热量;hj为比焓;hj·dmj为质量dmj带入(或带出)系统的能量。

2.2.2 质量守恒方程

忽略泄漏,内燃机缸内的气体质量变化量等于喷入气缸的燃料质量、流入气缸的气体质量与流出气缸的气体质量之差,即

式中:mB为喷入气缸燃料质量,kg;ms为流入气缸的气体质量,kg;me为流出气缸的气体质量,kg。

2.2.3 气体状态方程

对于理想气体来说,满足理想气体状态方程:

式中Rg为气体常数,J/(kg·K)。

2.3 模型的建立

由于两个气缸的对称性,为了简化计算模型,只对其中一个气缸进行建模。另外,由于OPOC发动机气缸的特殊性,即一个气缸内包括两只活塞、两套连杆,与同一根曲轴相连,因此,无法用传统发动机的建模形式。本文中利用GT-power软件,采用独特的建模形式,即两个气缸采用V形180°布置,使两气缸在同一水平面内;发火间隔为0°,使两活塞同时到达上止点,以实现对置运动;两气缸用一厚度极小的管道连接以实现一个气缸、两只活塞、两套连杆与同一根曲轴相连。计算模型见图3,依照前期三维计算所得放热规律进行一维计算[7]。

2.4 模型的校正

参照表2中所给的边界条件,对2 500r/min、80N·m这一工况点的性能进行模型校正,结果与FEV资料上所给的数据基本吻合[1]。该工况点性能的计算结果见表3。

表3 2 500r/min、80N·m工况点的性能

2.5 性能模拟

模型确定以后,对1 500、2 500和3 800r/min的外特性点性能进行模拟,主要包括:进、排气管直径,进气压力,供油提前角和喷油嘴方案的优化,为发动机设计和试验提供理论依据。

2.5.1 进、排气管直径的优化

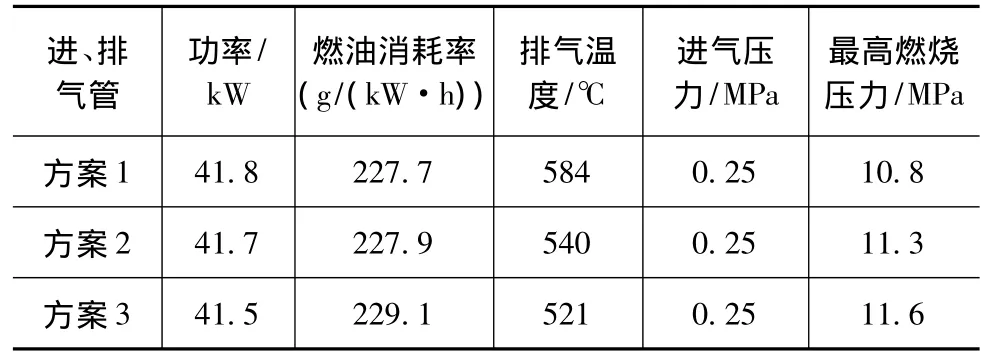

改变进、排气管的直径,共有3个方案。方案1:进气50mm、排气40mm;方案 2:进气 58mm、排气48mm;方案3:进气65mm、排55mm。3个工况点的性能计算结果见表4~表6。

表4 进、排气管内径对1 500r/min外特性点的性能影响

表5 进、排气管内径对2 500r/min外特性点的性能影响

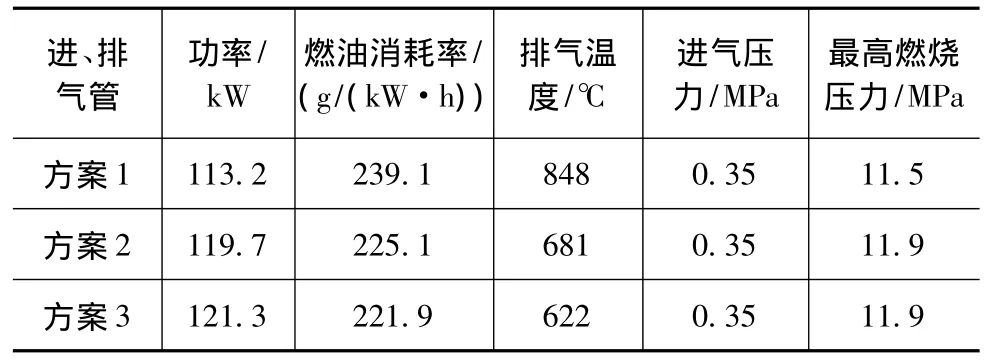

表6 进、排气管内径对3 800r/min外特性点的性能影响

由表可见:进、排气管内径的变化对1 500r/min外特性点的性能影响不大,而对2 500和3 800r/min外特性点的性能影响较大。后两个工况性能随进、排气管内径的增大逐渐得到改善,方案3已基本达到预期目标要求,以下计算进、排气管的内径均按方案3进行。

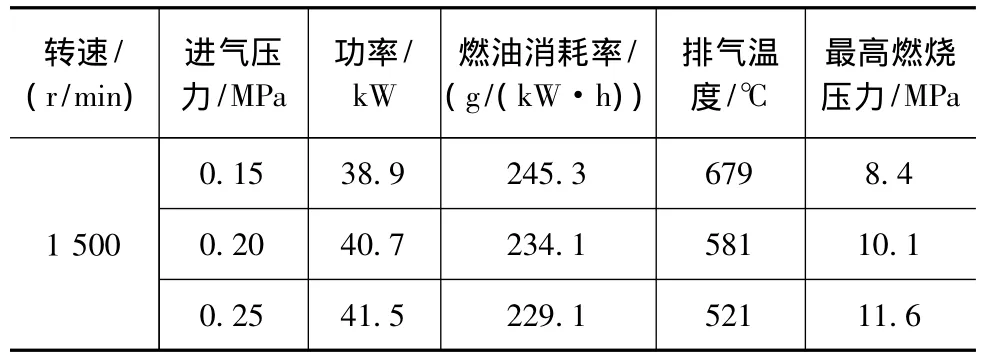

2.5.2 进气压力的优化

由于所研制样机拟采用模拟增压进行试验研究,为了提高计算的准确性,本次计算未在对置二冲程计算模型中加上涡轮增压器。

对于实际发动机,进气压力发生变化后,排气压力也相应变化,本次计算根据进气压力和涡轮增压器效率来估算排气压力,其值为进气压力的0.8~0.9倍。

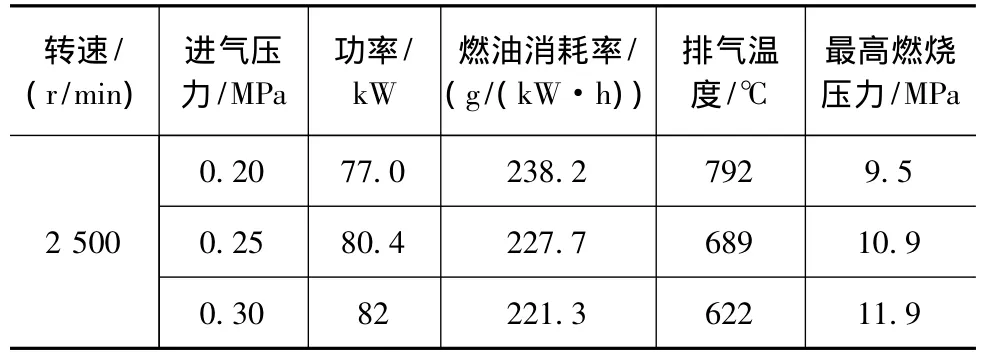

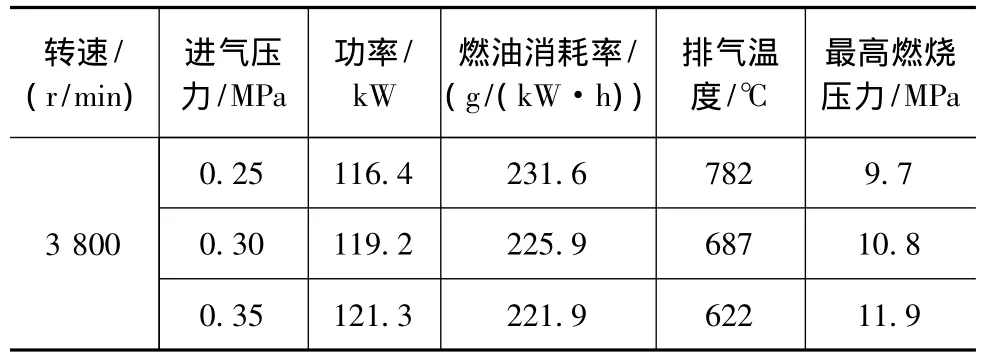

表7~表9分别为进气压力对3个工况点性能的影响。由表可见,随着进气压力升高,发动机性能逐渐得到改善,当3个工况点进气压力分别为0.25、0.30和0.35MPa时,各工况点性能接近或达到预期目标。以下进气压力均按此值计算。

表7 进气压力对1 500r/min外特性点的性能影响

表8 进气压力对2 500r/min外特性点的性能影响

表9 进气压力对3 800r/min外特性点的性能影响

2.5.3 供油提前角的优化

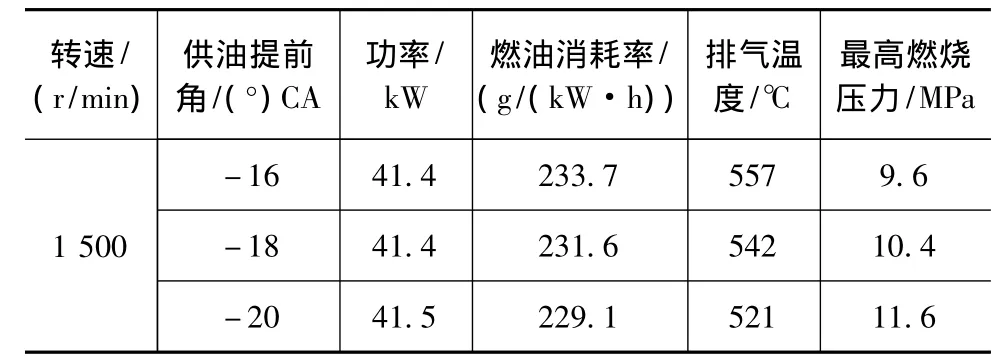

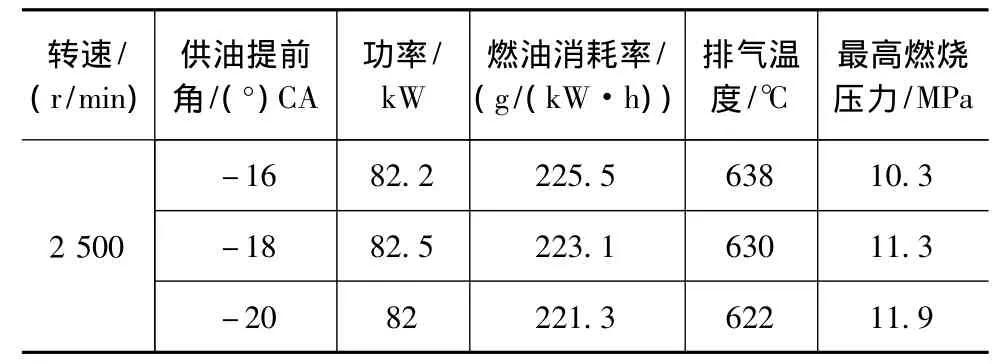

表10~表12分别为供油提前角对3个工况点性能的影响。

表10 供油提前角对1 500r/min外特性点的性能影响

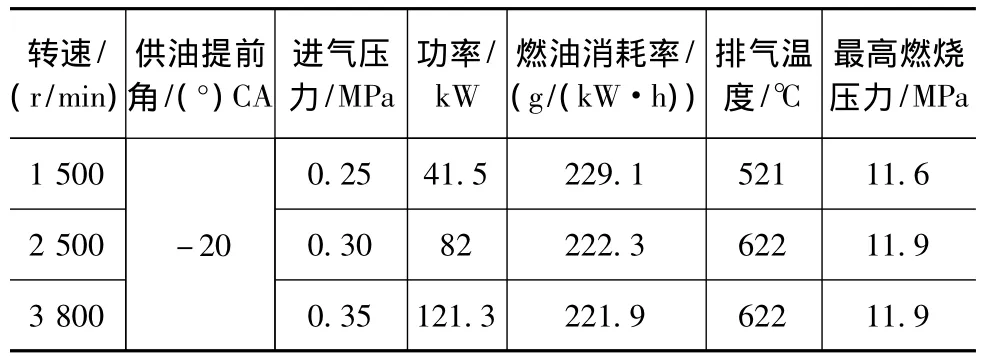

由表可见,供油提前角对发动机性能影响有较大影响,当供油提前角为-20°CA时,3工况点性能较优。

2.5.4 喷油嘴方案的优化

表11 供油提前角对2 500r/min外特性点的性能影响

表12 供油提前角对3 800r/min外特性点的性能影响

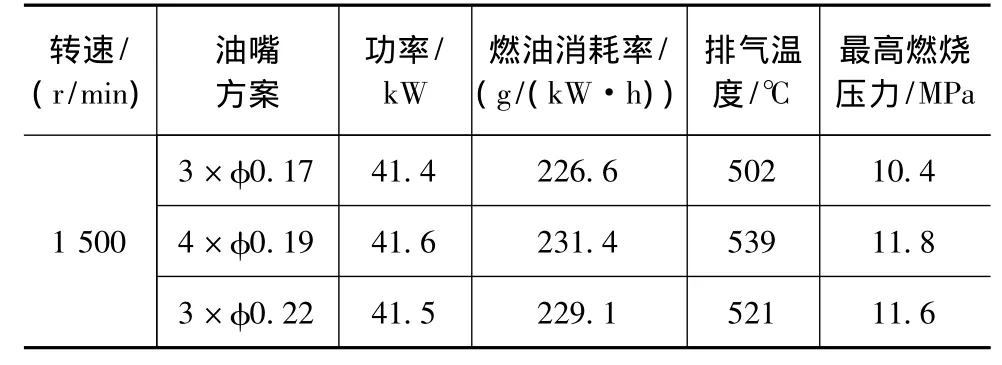

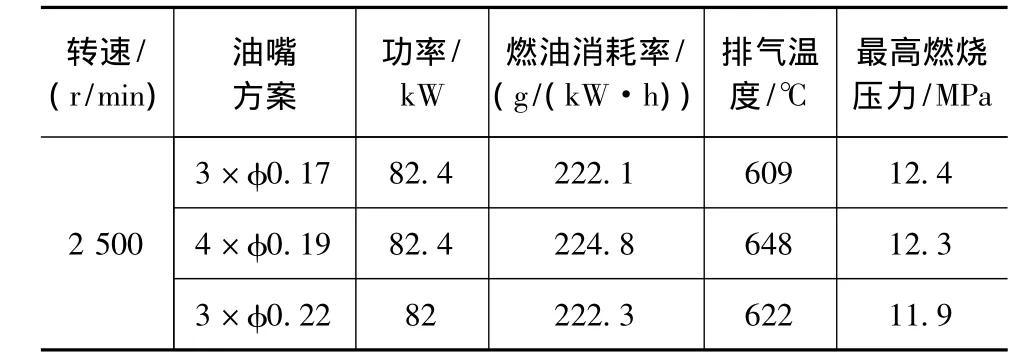

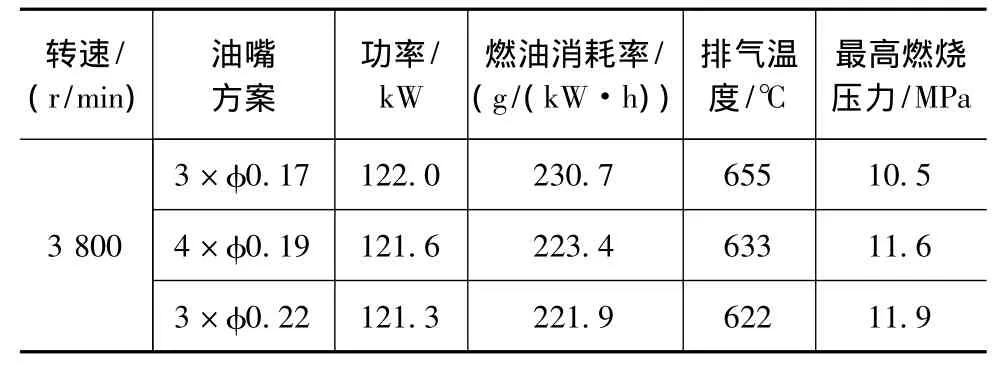

喷油嘴的设计方案有 3种:3×φ0.22,4×φ0.19和3×φ0.17。各转速外特性点的性能计算结果见表13~表15。

表13 油嘴方案对1 500r/min外特性点的性能影响

表14 油嘴方案对2 500r/min外特性点的性能影响

表15 油嘴方案对3 800r/min外特性点的性能影响

由表可见,3×φ0.17油嘴低速性能较好,而3×φ0.22油嘴高速性能较好,综合3种油嘴的性能,考虑加工工艺性等方面的影响,选用3×φ0.22为宜。

2.5.5 最终优化的性能指标

最终优化的性能指标见表16。3个工况点缸压曲线见图4~图6。

表16 最终优化的性能指标

1 500r/min外特性工况点,最高燃烧压力为11.6MPa,相位为 12.2°CA;最大压力升高率为0.42MPa/°CA。

2 500r/min外特性工况点,最高燃烧压力为11.9MPa,相位为 12.3°CA;最大压力升高率为0.45MPa/°CA。

3 800r/min外特性工况点,最高燃烧压力为11.9MPa,相位为 12°CA;最大压力升高率为0.41MPa/°CA。

由上述燃烧特征参数可知,3个工况点最高燃烧压力相位均在上止点后10°CA左右,燃烧效率较高,最大压力升高率均低于0.5MPa/(°)CA,有效控制了燃烧噪声和振动。

3 结论

针对OPOC发动机的特殊性,本文中建立了相应的计算模型。计算结果表明,模型可以适于该类发动机的性能模拟计算。利用该模型对其进排气管内径、进气压力、供油提前角和油嘴方案等进行的优化结果表明:发动机3个工况点的性能指标均可以达到预期的目标。

[1] Peter H.Opposed Piston Opposed Cylinder(OPOC)Engine for Military Ground Vehicles[C].SAE Paper 2005-01-1548.

[2] Franke M,Huang H,Liu J P,et al.Opposed Piston Opposed Cylinder(OPOCTM)450 hp Engine:Performance Development by CAE Simulations and Testing[C].SAE Paper 2006-01-0277.

[3] 张元涛,王凤霞,石为人.大型低速二冲程船用柴油机建模及仿真[J].船舶工程,2009,31(3):11-14.

[4] 李奉香,黄政.船舶二冲程柴油机热力过程仿真研究[J].中外船舶科技,2007(4):23-26.

[5] 王海燕,张均东,任光.二冲程柴油机扭矩预测模型与系统仿真[J].系统仿真学报,2006(z2):89-91.

[6] 来海菊.二冲程汽油机扫气过程的模拟[J].拖拉机与农用运输车,2006,33(6):54-55.

[7] 许汉君,宋金瓯,姚春德,等.对置二冲程柴油机缸内流动形式对混合气形成及燃烧的模拟研究[J].内燃机学报,2009,27(5):395-400.