汽轮发电机组顶轴油系统启动调试要点及常见问题处理

何冬辉,魏长宏,安 凯

(东北电力科学研究院有限公司,沈阳110006)

顶轴油系统的作用是在汽轮机低速阶段提供高压顶轴油。汽轮发电机组的轴承均设有高压顶轴油囊,顶轴装置所提供的高压油在转子和轴承油囊之间形成静压油膜,代替转子高速旋转时产生的油膜将转子顶起(顶起高度约0.05~0.08mm),避免汽轮机低转速过程中轴颈和轴瓦之间的干摩擦,防止低速碾瓦,对转子和轴承起着重要的保护作用[1]。在运行时顶轴油囊的压力代表该点轴承的油膜压力,是监视轴系标高变化、轴承载荷分配的重要手段之一;同时,在机组启动、停机时,盘车装置启动前,启动顶轴油泵有利于减少盘车启动力矩[2]。

在机组运行中常出现油压低、油泵供油能力不足、顶轴机构振动和噪声大等问题,甚至出现油管爆裂及烧瓦等事故[3]。针对以上现象,笔者总结了顶轴油系统调试要点,并举例分析了几个常见问题,提出了解决方法,以供该系统的启动调试过程参考。

1 汽轮发电机组顶轴油系统

1.1 系统设备

某厂新投产的汽轮机型号为N300-16.7/538/538。汽轮机低压缸及发电机两端的轴承,设有顶轴功能,系统见图1。顶轴油系统采用母管制布置,正常运行为一台柱塞泵工作,一台备用。油泵进口处设两个压力开关,一个为进口油压下降报警开关,当油压低于0.02MPa时自动报警;另一个为母管油压低开关,当油压低于4.2MPa时,联启另一台油泵。油泵出口设有滤网、溢流阀和压力开关等,其出口油压调整范围为11.0~13.0MPa,安全阀的设定值为14.0 MPa。因为轴瓦的结构不同,可倾瓦有两根顶轴油管,圆筒和椭圆瓦只有一根。高中压转子的重量轻,不设顶轴油,低压缸3号轴瓦为可倾瓦,有三垫块径向轴承,采用双侧顶轴油管,顶轴油分别通过上下轴承体与垫块中央的通孔进入轴承,这样对转子的托起高度和油膜建立更有效,4、5、6号轴瓦分别为一根顶轴油管。

图1 顶轴油系统流程图

1.2 工作过程

顶轴油泵进油来自润滑油冷油器出口,压力约为0.2MPa,可以有效地防止油泵吸空现象。润滑油进入顶轴油泵的吸油口,经油泵升压后,压力油经过单筒高压过滤器进入集成控制块,经单向阀、节流阀,最后进入各轴承。顶轴油泵出口油压由溢流阀整定,当集箱油压过高时,溢流阀自动打开,以防止顶轴油压过高,溢流阀压力设定为14.0MPa。在每个轴承进口设一个节流阀,通过调整节流阀可控制进入各轴承的油量及油压,使轴颈的顶起高度在合适的范围内,回油随轴瓦润滑油经轴承箱回油管回至油箱。

油泵的输出流量会根据系统的用油量自动调节,由于该泵工作时滑靴将在压力盘上高速摩擦,摩擦面间静压力大小与油泵的输出压力成正比,摩擦面间必须有高压油润滑,泄出的润滑油直接排在油泵的壳体内,所以必须在泵壳上接一根回油管到油箱,即顶轴油泵回油管。在回油管上有个手动回油阀,可以保证顶轴油泵出口阀在关闭状态下也可以启动顶轴油泵,达到试转目的;因此为了确保顶轴油泵的运行安全,防止无流量造成顶轴油泵过热,正常运行中回油阀一般处于常开状态,始终保持有一定小流量的流动,同时避免泵体内长期积油产生杂质。

2 调试要点

2.1 系统检查与注油、排除空气

系统调试前,应对其管路进行检查,包括油泵的出入口、各支路管道、测点安装等。严禁在无油和空吸状况下启泵,首次启泵前应对泵体注油,按泵的旋转方向手动盘动联轴器,排出吸油泵芯内的空气;打开顶轴油泵进油管、出油管的球阀、各支路节流阀和溢流阀,启动润滑油泵,将系统内空气排出。

2.2 溢流阀整定

完全松开(逆时针旋转)油泵上的恒压变量阀,点动电动机,检查电机旋转方向是否正确。启动电动机,检验是否有杂音及泄漏。关闭分流器上的各支路节流阀,顺时针旋转恒压变量阀和溢油阀,使泵出口压力升至14.0MPa,并将溢油阀动作压力整定为14.0MPa。逆时针旋转恒压变量阀,将其压力降至13.0MPa。

2.3 顶起高度调整

确认各支路节流阀已关闭,且支路压力表指示为零。在每个轴瓦上方垂直架起百分表,用于测量顶起高度,且将各百分表归零。启动一台顶轴油泵,逆时针旋转恒压变量阀,将其压力调整为13.0MPa,然后逐个开启单向节流阀,使每个轴径顶起高度在0.05~0.08mm,并记录各支路油压及轴颈的顶起高度。启动另一台油泵,将出口油压调整至13.0MPa即可。该机组转子顶起高度记录见表1。

表1 转子顶起高度

2.4 信号系统的校验和试动作

按照连锁保护试验卡检查各个压力开关动作和仪表盘指示是否正常,相关报警装置及联锁保护装置,如入口油压低的闭锁装置,以及滤网、顶轴油泵与主机之间的联锁功能,顶轴油母管压力低、禁止启动盘车等逻辑功能是否动作正确。

3 调试中常见问题与处理

3.1 顶轴油母管压力偏低

顶轴油母管压力偏低,主要有以下原因:(1)顶轴油泵故障,工作不正常;(2)溢流阀调整不当,泄油量过大;(3)轴承内部有漏油,顶轴油管、油管接头爆裂;(4)转子顶起高度太高,导致泄油量偏大。

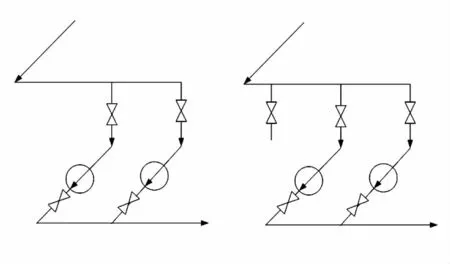

某次调试过程中发现:润滑油系统经过检修后,运行人员启动一台顶轴油泵,顶轴油母管压力只有6.0MPa;再启动另一台泵时母管压力也只有11.5MPa,没有达到初始调整的13.0MPa。就地检查并未发现系统和轴承内部存在泄油点,因而进行了针对性检查:(1)将溢流阀重新调整,油压并不上升;(2)重新调整柱塞泵恒压变量阀,油压并无显著变化,说明顶轴油泵出现故障。后经检查核实,运行人员在启泵前并没有注油、排除空气,导致油泵损坏。后对顶轴油管道进行改造,在入口母管上安装一排空管(见图2),能有效地防止油泵损坏。

图2 顶轴油管道改造前后对比图

3.2 顶起高度调整不当

顶轴油压值间接反映该轴瓦油膜压力,即轴瓦载荷。轴瓦的顶起高度可以通过调整轴瓦的顶轴油压力来实现。由于各轴承的载荷不同,或其他因素的影响,所形成的油楔间隙不同,产生的油膜压力也就不同。一般来说,间隙大,油膜压力低;反之则高。在调整过程中,各轴承之间相互影响,容易产生翘翘板效应。有些轴瓦采用可倾瓦,容易出现间断脉冲式供油,使顶轴油压波动。

在调试过程中发现:顶轴油的节流孔径对顶轴油压影响较大,当顶轴油压调整到某一个值后,油压再也无法提高;因为节流孔径较大,泄油量就比较大,轴瓦供油不足,导致顶起高度不够,此时可适当减小节流孔径。如果油压正常,但仍不能将转子顶起至规定高度,需要检查轴瓦的顶轴油囊是否损坏。如果盘车时顶轴油压波动大,很可能是由于抬轴试验时顶起高度太高,轴瓦的顶轴油囊油压很难稳定,这时只要适当降低顶起高度,便能使油压恢复正常。此外,转子在动态与静态时的油压有一定差别,会导致动态泄漏增加和油温的变化。若没有仪表监视轴颈顶起高度的情况下,需要长时间地反复进行调整[4]。

3.3 顶轴油泵自启动转速不当

油膜形成必须具备以下三个条件:(1)两表面之间应构成楔形间隙(油楔);(2)两表面之间应具有足够的润滑油量,且润滑油应具有合适的黏度;(3)两表面之间应有足够的相对运动速度,以便在油楔中产生所需要的内部压力。

机组在启动、停机阶段,总要经历一个动压润滑油膜没有有效建立的阶段。在这一阶段,由于汽轮机转速低,转子与轴瓦在载荷作用下靠得非常紧,其摩擦类型为边界摩擦或干摩擦,容易引起机组振动,这时应启动顶轴油泵,将转子顶起一定高度,以提高油膜厚度,形成稳定油膜,可以有效防止干摩擦。

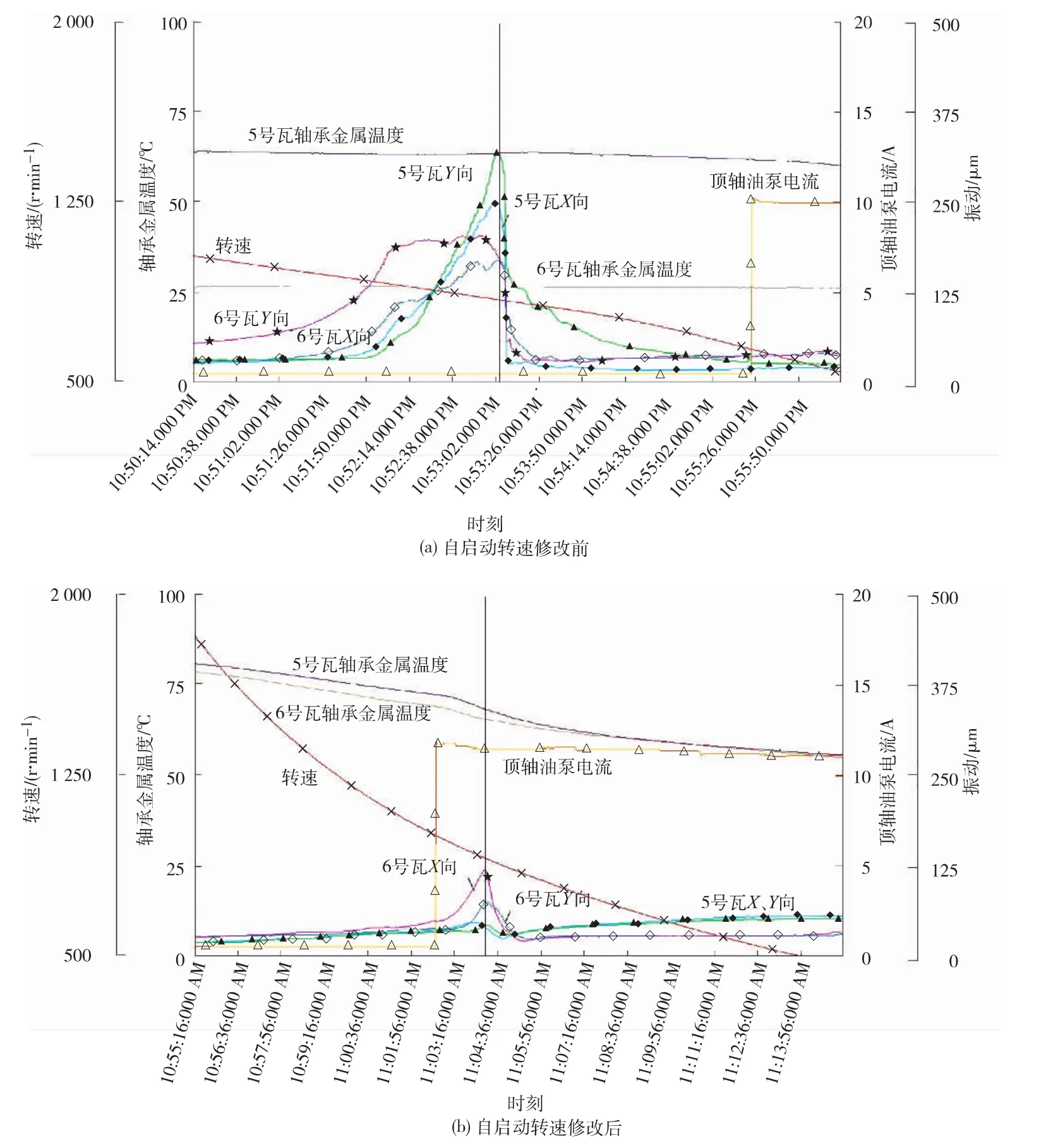

图3(a)为机组某次停机的惰走曲线。从曲线可以看出:机组转速降到第一临界转速949~1 011r/min时,发电机5号轴瓦、6号轴瓦振动开始急剧上升;转速降到854r/min时,6号轴瓦X向振动最大为203μm;转速降到844r/min时,5号轴瓦Y向振动最大为318μm;但轴承金属并无显著变化。可认为在转子低速状态下,由于润滑油膜没有自行建立,造成干摩擦引起振动。后来将顶轴油泵自启动转速由600r/min改为1 000r/min,从修改后机组惰走曲线图3(b)可看出:振动明显降低,转速917r/min时,5号轴瓦振动最大为45μm;转速902r/min时,6号轴瓦X向振动最大为117μm,Y向振动最大为73μm。可见,顶轴油泵自启动时间,对油膜形成有重要影响。此外,还可以进行降油温试验,在机组惰走过程中,避开发电机转子共振区后将主机润滑油温度适当调低,以增加润滑油黏性,提高油膜厚度,形成稳定油膜,防止低速碾瓦[5]。

图3 机组惰走曲线

4 结语

顶轴油系统是汽轮机的重要辅助系统,与汽轮机烧瓦事故有密切联系,直接关系到机组的安全运行,应高度重视。在系统的基建调试过程中,应充分暴露系统与设备设计、安装中存在的问题,以便及时分析处理,确保试运机组安全稳定运行;同时,调试前应熟悉整个系统的管道布置和各个部件的作用、工作原理,对照系统认真阅读厂家提供的说明书、图纸和调试方案,这样才能在机组调试过程中采取相应的对策,处理各种异常。

[1]陈胜军,刘金生,高鹏里.1 000MW汽轮机顶轴油系统异常的原因分析与处理[J].浙江电力,2008,27(5):48-49,53.

[2]沈文玲.300MW 机组顶轴油系统改造[J].上海电力,2005,18(6):639-640.

[3]李汪繁,谢诞梅,阚伟民,等.发电机组顶轴油系统分析及改进[J].热力发电,2011,40(1):84-86,92.

[4]刘道远.300MW机组轴瓦温度异常原因分析及对策[J].上海电力学院学报,2005,21(3):210-212.

[5]黄传安,程光俊,宁国泉,等.660MW超超临界汽轮机可倾瓦轴承损坏的分析及处理[J].华中电力,2011,24(1):58-61.