煤气锅炉效率在线计算模型研究

叶亚兰

(江苏海事职业技术学院 轮机工程系,南京210070)

钢铁企业在冶炼过程中产生了大量的副产煤气,作为煤气资源回收与利用的煤气锅炉发电机组在钢铁企业得到了大量应用。

近年来,随着钢铁企业节能降耗工作的积极开展,以及电厂在计算机热工控制、实时数据处理和管理系统等方面的不断改进和完善,煤气锅炉发电机组运行性能的实时监测得到了推广和应用。作为衡量机组运行经济性的重要指标,煤气锅炉热效率的在线计算也成为相关技术人员比较关注的课题。

笔者从气体燃烧的基本原理出发,对煤气锅炉效率计算方法进行分析,然后根据煤气锅炉发电机组的热工仪表现有配置状况,提出了煤气锅炉效率在线计算的实现方案。通过实例证明该方案可以满足在线计算精度的要求,并满足机组性能分析的需要,对实现煤气锅炉热效率的实时监测有比较重要的实用意义。

1 煤气的特性

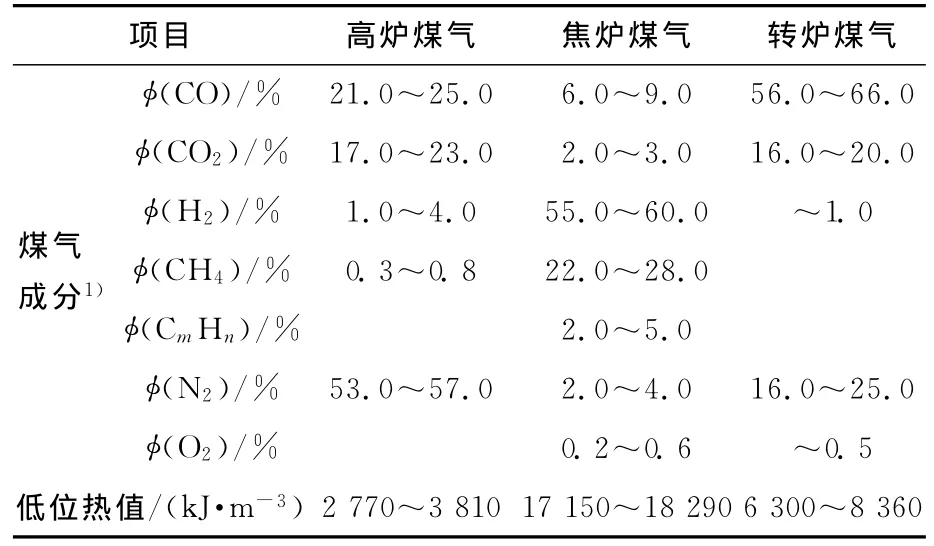

钢铁企业副产煤气包括高炉煤气、焦炉煤气以及转炉煤气等,表1列出了某企业各种煤气的具体成分及热值。

表1 煤气各成分的体积分数及热值

由表1可知:煤气成分包括CO、H2、CH4等可燃气体和CO2、N2、O2等不可燃气体,其中焦炉煤气以H2和CH4为主要组成成分,热值最高;转炉煤气以CO、CO2、N2为主要组成成分,热值次之;高炉煤气以N2、CO、CO2为主要组成成分,热值最低。

钢铁企业一般根据全厂煤气平衡状况选择锅炉型式和容量,有的采用全燃高炉煤气锅炉,有的采用混燃煤气锅炉。

2 煤气锅炉效率在线计算模型

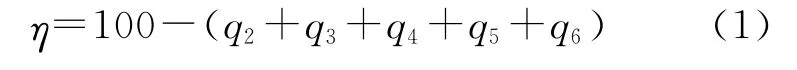

锅炉热效率采用热损失法按下式计算:

式中:η为锅炉热效率,%;q2为排烟热损失,%;q3为可燃气体未完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为锅炉散热损失,%;q6为灰渣物理热损失,%。

2.1 煤气燃烧计算

煤气燃烧计算主要内容包括燃烧所需空气量、燃烧产生烟气量和烟气焓值等。工程上进行煤气燃烧计算时,一般以1m3干煤气为基准,对含有1m3干煤气及d(kg)水蒸气的湿煤气进行计算,这样做的好处在于计算中所用的干煤气成分不会随含湿量的变化而变化。

2.1.1 理论干空气量

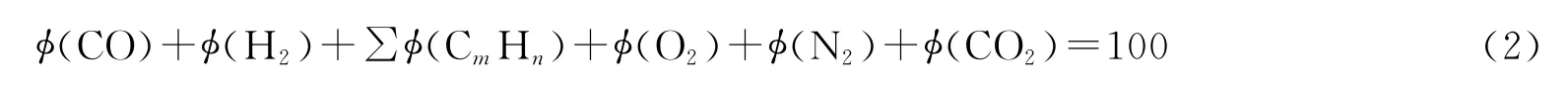

根据表1的煤气特性可知,煤气成分可用下式表示:

式中:φ(CO)、φ(H2)、φ(O2)、φ(N2)、φ(CO2)分别为煤气中各组分的体积分数,%;CmHn是几种碳氢化合物的总称,故用∑φ(CmHn)表示其总体积分数。

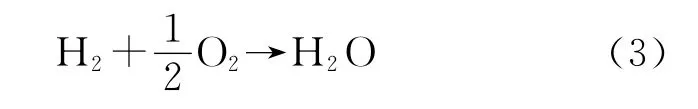

其中可燃成分的燃烧反应方程式如下:

根据以上反应方程式,对干空气的体积分数按O2和N2各占21%和79%计算,则可得到煤气燃烧所需理论干空气量的计算公式,即

2.1.2 实际干空气量

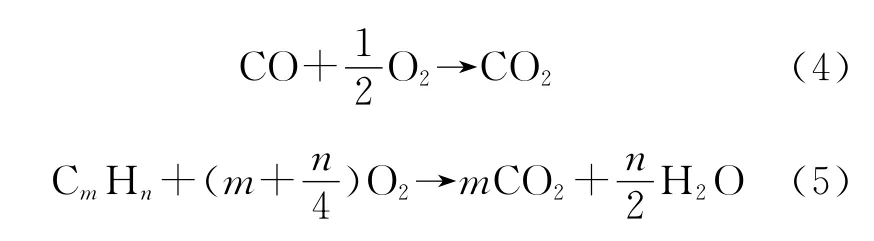

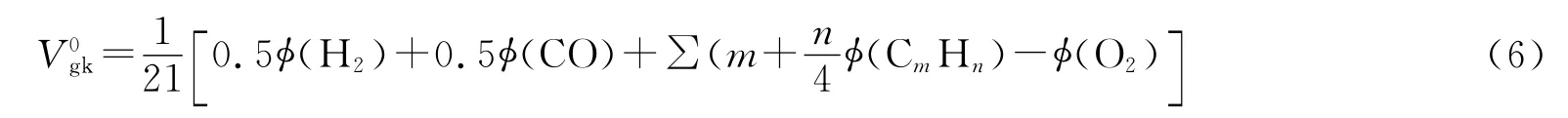

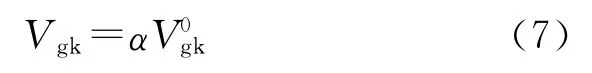

实际供给的干空气量可按下式计算:

式中:Vgk为实际干空气量,m3/m3(煤气);α为过量空气系数。

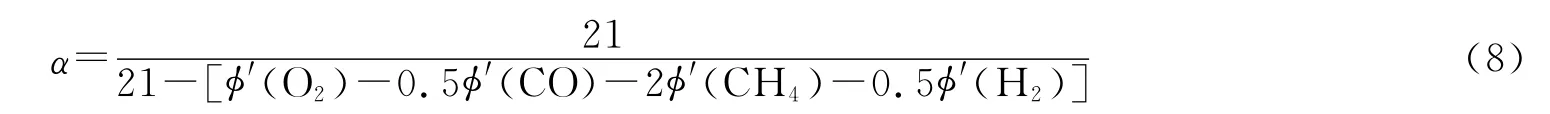

烟气中过量空气系数由干烟气中的氧气分数决定,工程上一般根据GB/T 10184—1988《电站锅炉性能试验规程》进行计算[1]:

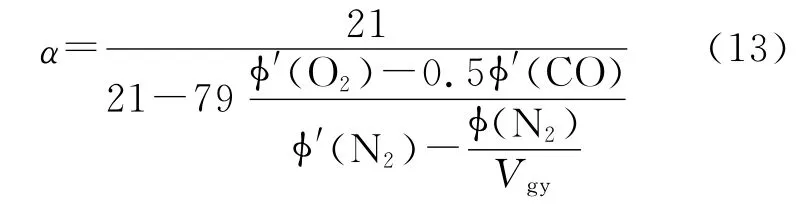

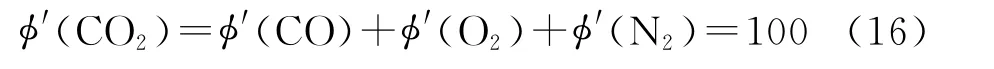

式中:上标′表示干烟气中的各组分的体积分数,%。

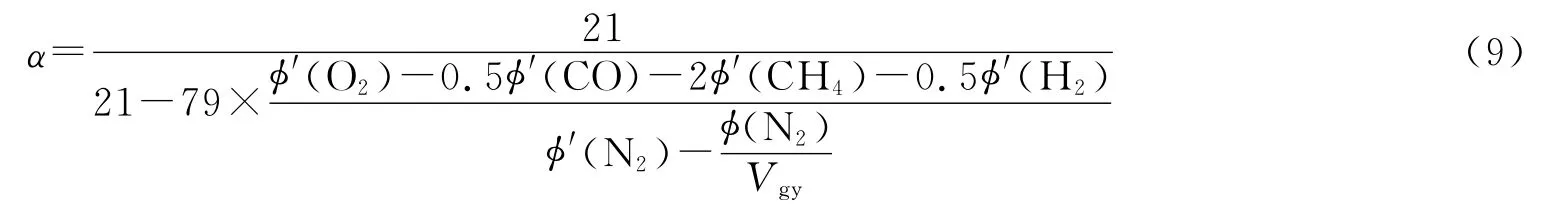

然而,式(8)是假定燃料含N2量很少,并且理论干空气量与理论干烟气量很接近时(烟气中φ(N2)接近79%)的简化公式,对于钢铁企业煤气锅炉并不适用。副产煤气中φ(N2)往往较高,尤其是高炉煤气,甚至高达50%~60%,用式(8)计算α必然带来较大误差,此时过量空气系数应该按照下式进行计算:

推导过程如下:

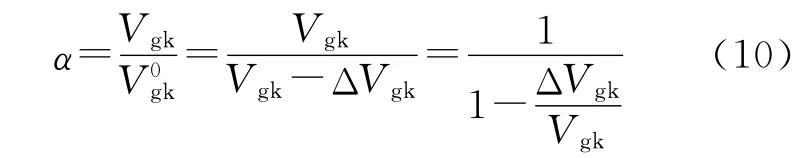

由过量空气系数的定义可知,其值为实际空气量与理论空气量之比

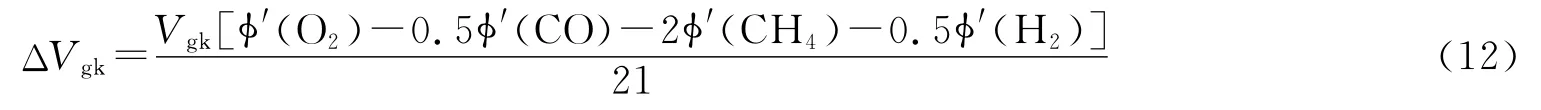

式中:ΔVgk为过量空气量,m3/m3(煤气)。

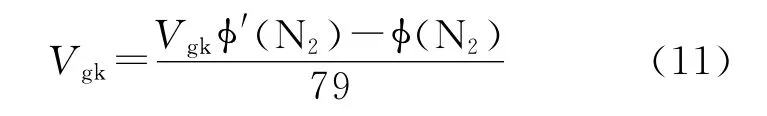

因烟气中的N2一部分由燃料带入,另一部分由空气带入,可推导出实际空气量Vgk的计算公式

式中:Vgk为实际干烟气量,m3/m3(煤气)。

因烟气中的O2一部分源于过量空气,另一部分源于不完全燃烧而少消耗的O2,可推导出过量空气量ΔVgk的计算公式:

将式(11)和式(12)代入式(10),整理后即可得到过量空气系数计算公式(9)。

煤气不完全燃烧产物中,CH4和H2的含量比CO要少得多,基本上处于测量不到的水平,因此在线计算时仅将CO视为该烟气中的不完全燃烧产物,从而使得式(9)简化为:

2.1.3 干烟气量及组分

煤气完全燃烧时,干烟气由CO2、O2和N2组成。事实上,由于煤气锅炉自身特性及运行操作等原因,煤气不能完全燃烧,烟气中常含有少量不完全燃烧产物(主要是CO),此时干烟气成分包括CO2、CO、O2和N2。

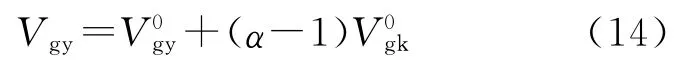

在常规计算方法中,干烟气体积一般由理论干烟气量和过量空气量计算得:

由式(14)可知,干烟气体积计算需要先求解过量空气系数α,而α的计算公式中又含有干烟气体积Vgy,因此必须经过迭代计算才能求出Vgy。

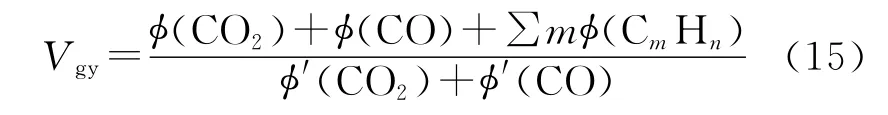

事实上,煤气燃烧产生的实际干烟气体积可根据煤气成分和烟气成分按下式计算:

推导过程如下:

煤气不完全燃烧时,实际干烟气体积分数为:

由C元素的质量平衡可得:

式中:VCO2、VCO为1m3煤气燃烧产生的CO2、CO的体积,m3/m3(煤气)。

故有

式(18)经整理后即可得到干烟气量计算式(15)。

由式(15)可见:采用此方法计算煤气锅炉的干烟气量非常方便,无须迭代计算,根据煤气和烟气成分数据就可准确计算出干烟气量。

2.1.4 烟气中水蒸气量

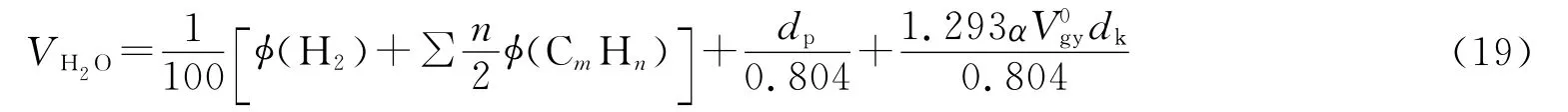

烟气中水蒸气包括煤气中氢的燃烧产生的水蒸气、随煤气带入的水分以及随空气带入的水蒸气三部分,可按下式计算:

式中:VH2O为烟气中所含水蒸气容积,m3/m3(煤气);dp为煤气含湿量,kg/m3(煤气);dk为空气的绝对湿度,kg/kg(干空气)。

2.2 输入热量Qr

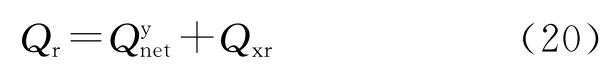

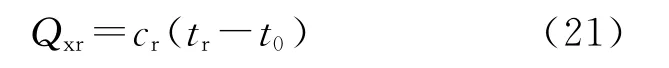

输入热量Qr为:

式中:tr为煤气温度,℃;t0为基准温度(一般采用送风机入口空气温度),℃;cr为煤气在t0至tr温度间的平均比定压热容,kJ/(m3·K),可根据煤气成分进行加权平均计算求得。

2.3 各项热损失

2.3.1 排烟热损失q2

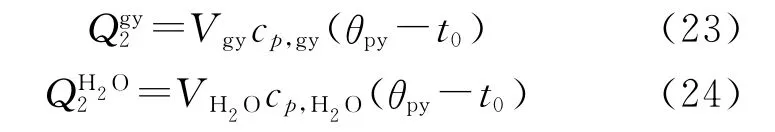

排烟热损失q2是煤气锅炉最主要的热损失,可按下式计算:

式中:q2为排烟热损失,%;Qgy2为干烟气带走的热量,kJ/m3(煤气);QH2O2为烟气所含水蒸气的显热,kJ/m3(煤气)。

烟气中干烟气和水蒸气带走的热量分别为:

式中:θpy为排烟温度,℃;cp,gy为干烟气在t0至θpy温度间的平均比定压热容,kJ/(m3·K),可根据烟气成分进行加权平均计算求得;cp,H2O为水蒸气在t0至θpy温度间的平均比定压热容,kJ/(m3·K)。

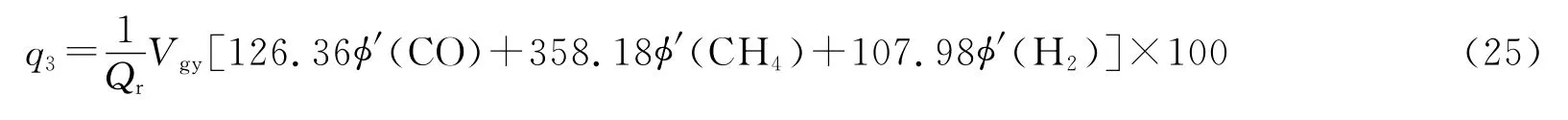

2.3.2 化学不完全燃烧热损失q3

锅炉尾部烟气中残留少量CO等可燃气体,由此造成的化学不完全燃烧热损失损q3为:

忽略H2和CH4组分,则式(25)简化为:

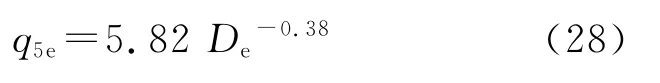

2.3.3 散热损失q5

散热损失一般都不大,可按下式进行计算:

式中:De为锅炉额定负荷下的蒸发量,t/h;D 为锅炉实际蒸发量,t/h;q5e为锅炉额定负荷下的散热损失,%。

2.3.4 其他热损失

对于煤气锅炉,不存在机械不完全燃烧热损失q4和灰渣物理热损失q6,因此这两项损失均为0。

2.4 煤气锅炉效率在线计算实现方案

综合前两节的分析,结合目前煤气锅炉热工仪表配置情况,煤气锅炉热效率计算模型需要的输入变量以及在线计算对应的实现方法如下:

(2)空气参数,包括送风机入口空气温度ta和空气绝对湿度dk。

ta取DCS实时采集数据;dk可按季节选取:冬季取0.002g/kg,夏季取0.02g/kg,春季与秋季取0.01g/kg[2]。

(3)烟气参数,包括排烟温度θpy和烟气成分数据。

作为锅炉运行经济性的重要监视参数,θpy是锅炉热工检测中必不可少的项目,可将空气预热器出口处的排烟温度实时监测数据用于排烟热损失的在线计算。

烟气成分包含O2、CO、CO2和N2,其中φ(O2)可取空气预热器出口处的烟气含氧体积分数实时监测数据,而其余三个参数:φ′(O2)、φ′(CO2)和φ′(N2)则一直是煤气锅炉烟气量实时计算的一道难题。近年来,随着尾部烟道φ′(CO)在线监测在钢铁企业煤气锅炉中的广泛应用,烟气成分的实时计算具备了现实条件。

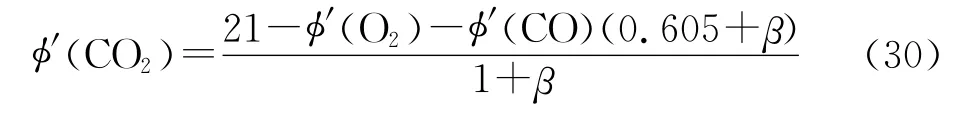

先根据煤气成分按下式计算出燃料特性系数β:

然后根据燃料特性系数β和烟气中φ(CO)按下式计算出烟气中φ′(CO2):

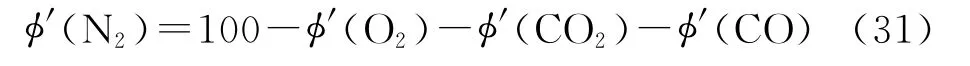

而在得到烟气中φ′(O2)、φ′(CO2)和φ′(CO)后,便可按下式计算出φ′(N2):

(4)蒸汽参数,包括锅炉蒸发量。

锅炉蒸发量可取用DCS中的实时监测数据。

3 计算实例及分析

某钢铁企业自备电厂建有一台220t/h自然循环煤气锅炉,采用高压参数,过热蒸汽温度540℃,过热蒸汽压力9.81MPa。该锅炉纯燃高炉煤气,采用旋流式燃烧器,前后墙对冲燃烧方式。

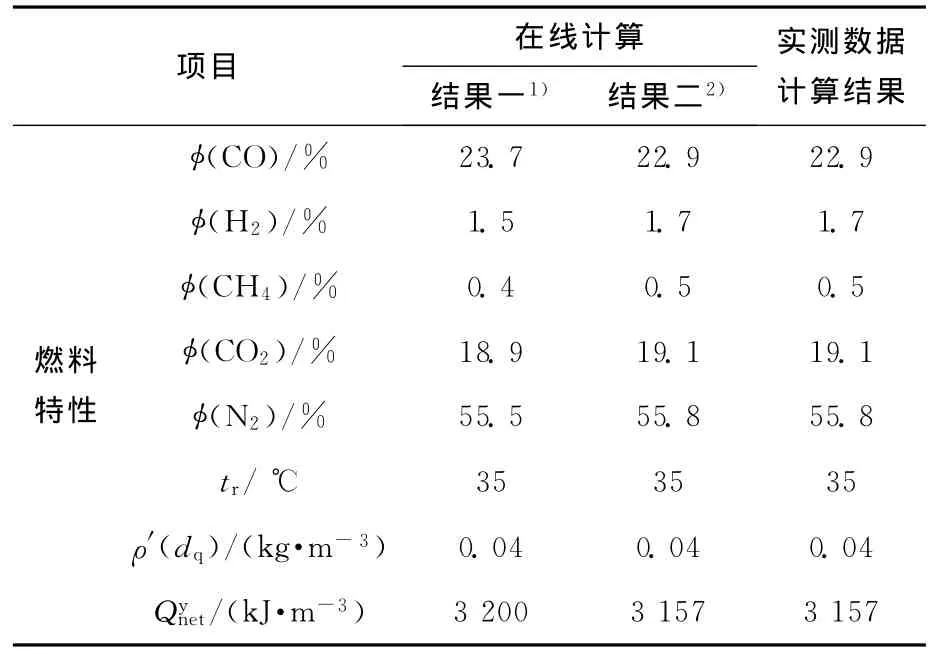

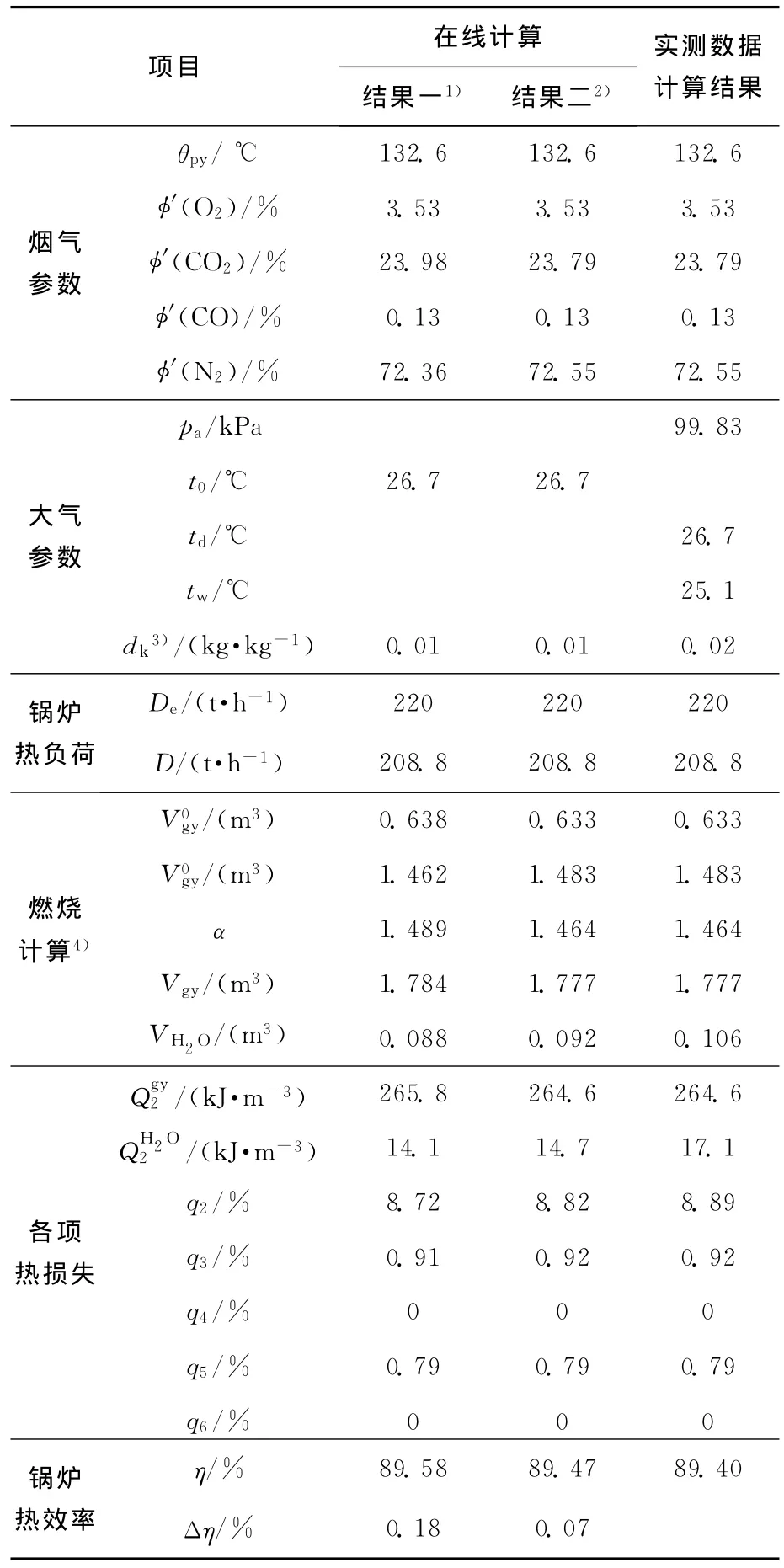

将在线计算模型应用于该锅炉的实时效率计算中,并通过现场实测数据进行对比验证,计算过程和结果汇总于表2。

表2 锅炉效率计算结果

表2 (续)

由结果一可见:在测试工况下,煤气锅炉效率在线计算模型所得结果的误差仅为0.18%,说明该模型是合理有效的,能够满足在线计算精度的要求。

为便于分析在线模型的误差来源,将实际燃料特性数据代入在线模型进行计算(见表中结果二)。由结果可见:

(1)去除煤气特性取值带来的误差后,该模型的误差减小为0.08%,说明煤气成分的波动是影响该模型计算精确性的重要因素,在线计算用样本与实际工况的偏差是效率计算的主要误差来源。

4 结语

锅炉效率的在线计算是机组性能实时监测的一项重要内容。本文提出的锅炉效率在线计算方法,适用于煤气锅炉,能够较为准确地对煤气锅炉的热效率进行在线监测,为锅炉的优化运行提供依据。

需要说明的是,本文所述方法的计算准确程度与热工测量精度密切相关,同时要求煤气成分及特性相对稳定,这样的计算结果才能较为真实地反映锅炉的运行状况。

[1]国家标准化管理委员会.GB/T 10184—1988电站锅炉性能试验规程[S].北京:中国标准出版社,1988.

[2]张小桃,王培红 .一种新的锅炉效率的计算模型[J].电站系统工程,1999,15(4):16-17,24.