燃气-蒸汽联合循环机组天然气调压站DCS远程IO设计与实现

张 鹏,焦道顺

(1.河北省电力勘测设计研究院,石家庄050031; 2.华能金陵燃机有限公司,南京210034)

天然气调压站是燃气轮机(简称燃机)联合循环电厂的重要组成部分之一,是天然气的主要处理系统,直接影响到燃机联合循环机组的运行可靠性和经济性。根据已运行机组的实际情况及经验,新建机组合理优化配置天然气调压站的控制系统,在保证系统设备稳定和安全可靠运行的前提下,可以提高机组运行的经济性、降低造价并减少能耗。

笔者对已投运的华能金陵燃机电厂天然气调压站控制系统进行介绍,提出了天然气调压站DCS远程IO设计方案,有助于实现全厂控制系统一体化,真正做到数字化电厂。

1 项目概况

华能金陵燃机电厂目前已经建成2台390MW级燃气-蒸汽联合循环发电机组,并将扩建2台200MW燃机联合循环机组,提供该地区部分动力用电及生活用汽,改善地区能源结构与环境状况。

扩建工程采用PG9171E型燃机,采用E级分轴、单燃料、干式低NOx、重型燃机和单缸、双压、无再热、下排汽、单轴抽汽凝汽式供热汽轮机组。

2 调压站工艺系统

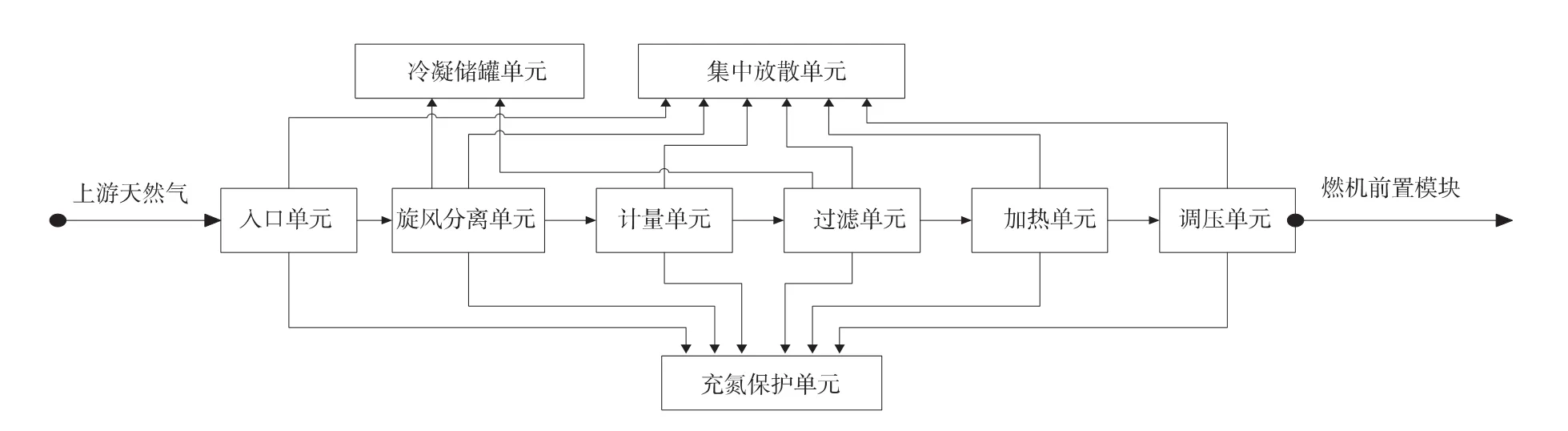

2台E级联合循环机组配置一套天然气调压站设备,其用途是将来自上游供气管道的天然气降压和稳压,使天然气在所要求的压力和流量下连续稳定地输入到下游燃机天然气前置模块中。该天然气调压站工艺系统示意图见图1[1-2]。

图1 天然气调压站工艺系统示意图

2.1 入口单元

来自上游供气管道的天然气首先进入入口单元,在入口处安装有绝缘接头,实现输气管线与天然气场站的电绝缘,确保场站安全。绝缘接头后配置紧急切断阀,该阀为气动阀,通过电磁阀实现远程控制,在发生泄漏、火警或其他危险事件时快速切断气源,保证电厂安全。

2.2 旋风分离单元

天然气经过入口单元进入旋风分离单元,该单元设计有一台分离器,同时还配置了旁路。分离器配置有进出口隔断阀、安全放散阀、手动放散阀、液位计、连锁控制的自动排污阀和手动排污旁路以及必要的仪表等附件。经过分离器后,天然气中较大的杂质颗粒及液滴在进入到计量单元前被分离出来。

2.3 计量单元

计量单元设计为2台100%流量,即一用一备,流量为86 000m3/h。

计量系统中配有压力补偿变送器、温度补偿热电阻、超声波流量计。压力补偿变送器用于检测天然气工况下绝对压力,温度补偿热电阻用于检测天然气工况下温度,超声波流量计用于检测天然气工况流量。压力温度直接接入流量计算机,同时流量计算机与超声波流量计进行通信,将采集的工况流量与补偿的绝对压力值、温度值进行计算,计算出标准状况下体积流量、累积流量等值,经通信(RS485)送给DCS,以便在DCS监测各种流量数值,同时瞬时质量流量、标准状况体积流量、工况体积流量、热值4个参数分别转换成4~20mA信号,并传送至DCS。

此部分的计量是用来计量调压站消耗的天然气总用量。

2.4 过滤单元

天然气经过计量单元进入过滤单元,主要清除天然气中的固体颗粒、灰尘和液滴,以保证管道系统的清洁度,给燃机提供清洁的天然气。过滤系统设计成一用一备。

2.5 加热单元

天然气经过过滤单元进入加热单元,主要目的是提高天然气的温度,满足燃机对天然气的要求,并保证调压站内所有管道、仪表等设施在各种运行工况下不产生结露现象(主要是在冬季的低温情况下)。加热单元配置一台蒸汽复热式加热器,并配置球阀旁路。该部分的入口天然气温度为0~20℃,要求的出口温度为27.5℃。

2.6 调压单元

调压单元配置2台50%调压路,每台燃机配置两路(一用一备),每条调压路串连配置1台超压紧急切断阀、1台监控调压器及1台工作调压器,进出口隔断球阀以及必要的温度压力仪表等,保证天然气调压、稳压、连续输出。

2.7 冷凝储罐单元

从旋风分离器和过滤器分离出来的水和碳氢化合物经排污系统流入冷凝储罐存储,然后在以后的适当时候将排污液从现场移走。

冷凝罐单元配置1台1m3的冷凝液储罐及烃泵、液位计和必要的隔断阀门。

2.8 充氮保护单元

由于天然气具有很高的易燃性,因此在机组启动、停机检修及长期停机时,调压站系统都必须进行氮气置换,目的是为了防止在系统中形成爆炸性可燃气体。

当停车检修时,需首先将天然气泄压,然后用氮气将天然气置换出去。

当电厂长期停车时,应将天然气安全地隔离开,然后将系统中的天然气用氮气将其置换出去,并用氮气保压。所有通大气的接口要保持关闭状态,防止空气进入。

2.9 集中放散单元

集中放散单元主要是排放设备和管道中渗漏和残留的天然气;同时,充氮过程中氮气也必须通过放散单元进行放散,确保整个调压站系统的安全。

3 控制系统DCS远程IO配置

考虑到全厂控制系统的统一,对调压站常规PLC控制系统进行优化,采用了DCS远程IO站的控制方案。

3.1 系统配置

系统由一台上位计算机和一面DCS远程IO机柜构成。上位计算机系统采用工业级计算机构成功能强大的监测与控制系统,通过合理的系统设计和系统组态,实现对整个天然气调压站工艺流程的动态监视和控制[3]。

天然气调压站控制系统的DPU控制器布置在公用DCS机柜内,就地调压站控制室内仅布置一面DCS远程IO机柜。DCS远程IO机柜内仅布置系统IO卡件和通信模块,现场需要监测与控制的点通过硬接线方式接入系统IO模块,通过冗余的光纤接入到全厂公用DCS网络。主控制热备系统和远程I/O控制站之间采用高性能的工业以太网总线传输网络,实现信息的可靠、安全、稳定地传输。

上位计算机系统与DCS控制单元之间采用工业以太网传输网络。以太网属国际标准,工业以太网已达到高传输安全性和可靠性要求,现已广泛用于程序维护、向MIS~RMES系统传递工厂数据、监控、连接人机界面、记录事件和报警。通过以太网络将上位计算机系统和现场监测与控制点紧密地结合为一个整体,构成一个完整的系统。在这样高速传输的网络上,可以很方便地利用DCS系统所特有的功能,实现对整个控制系统的计算机在线远程诊断功能。

3.2 控制策略

系统采用集中控制方式,通过DCS控制系统,运行人员可在集中控制室内实现对整个调压站工艺系统进行启/停控制,正常运行监视及异常工况的处理,也可通过键盘实现远方软手操。程控逻辑设计要符合控制系统的控制和连锁要求,完成电机启停、阀门开关、液位调整和流量调整,并根据实际需要监视流量、压力、温度和阀门状态等参数,所有参数做好报警记录,完成报警功能。

调压站天然气系统调压采用全自动方式,也可远方软手操控制,运行人员根据实际情况进行控制方式的选择,完成各系统的投运、停运、自动、手动以及就地操作。

3.3 DCS远程IO控制方案的优点

近几年随着DCS系统的发展,燃煤电厂辅助车间系统已经逐渐采用DCS系统替代传统的PLC方案,构成全厂辅助车间DCS控制网络。对于联合循环燃机电厂,主要的辅助车间系统已经采用DCS控制系统,组成完整的DCS控制网络,但对于天然气调压站系统,由于通常作为一个独立的小系统,厂家提供工艺设备和独立的PLC控制系统,通过通信接口接入到全厂的DCS网络中,造成全厂控制系统的不完整;另外由于PLC与全厂控制系统存在控制协议的差异,常常会造成调压站PLC系统通信中断,严重影响了天然气调压系统的安全运行。

调压站采用DCS远程IO控制方案,解决了全厂控制系统的不完整,避免了控制系统之间的兼容问题,保证了信息的实时性,大大提高控制的安全可靠性,归纳起来有以下几个优点:

(1)避免了车间辅助控制系统与全厂主控制系统的不一致,解决了控制孤岛的问题,充分考虑了资源的共享。

(2)避免了控制系统设备选型多种多样,给生产维护管理带来便利,降低了运行费用,减少了备品备件的数量。

(3)控制系统的统一,客观上就避免了不同系统间的兼容问题,包括协议的兼容和网络接口的兼容,简化了控制系统的网络结构,提高了整个控制系统的安全性。

(4)从运行人员的组态、编程方面考虑,使全厂主、辅控制平台和人机画面环境得到统一,降低了工作和培训的强度和费用。

总之,调压站采用DCS远程IO控制方案,使全厂控制系统的完整性和可靠性得到大幅提高,大大增加了天然气系统运行的安全性,同时降低了电厂设备及人员成本,为电厂高效、安全、经济运行创造条件。

3.4 DCS控制系统画面

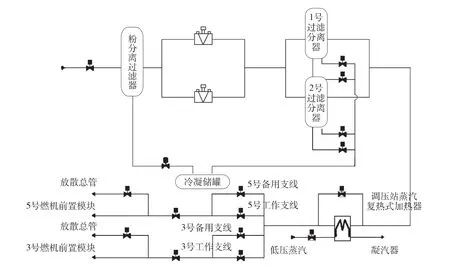

对于调压站工艺系统流程(见图2),DCS上位机不仅可以实现远程实时监视,而且可以远程控制各工艺系统流程,达到全自动运行方式。

图2 调压站DCS控制画面简图

3.5 DCS远程IO站设计

DCS远程IO站设计过程如下:

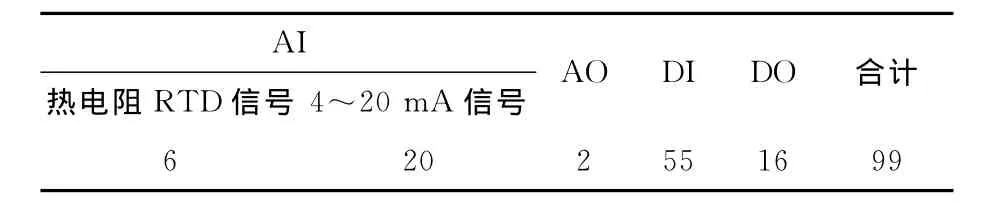

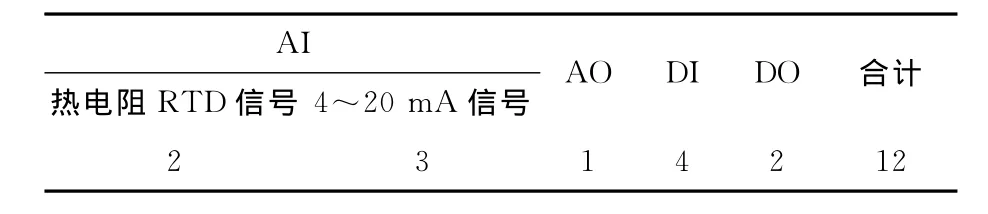

(1)根据工艺系统的控制要求,设计系统图和IO清单。调压站系统的IO清单见表1。

表1 调压站系统IO清单

(2)根据IO清单,合理配置DCS系统卡件数量。调压站系统的IO卡件数量见表2。

表2 IO卡件清单

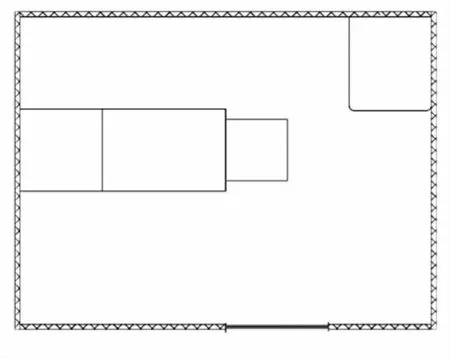

(3)就地控制室为集装方式,需要将DCS机柜和操作员站合理地布置在控制室内,同时考虑厂区的场地条件,确定就地控制室的面积。就地控制室布置见图3。

图3 就地控制室布置图

(4)考虑到系统的可靠性,控制系统机柜和操作员站电源都取自公用DCS电源柜。

(5)采用TCP/IP通信协议,通过光纤方式,接入全厂公用DCS网络。

(6)为了保证事故状态下调压站系统的安全性,需要对紧急切断阀(ESD)和放散阀进行操作,因此3个ESD电磁阀和2个放散电磁阀均在就地设置硬手操(配操作面板、指示灯、就地按钮等),布置在计量柜面板上。

(7)设置了6台可燃气体探测器,同时输出4~20mA和开关量信号,模拟量信号用于DCS系统监视;开关量信号用于消防报警,为高限报警。

(8)由于整个天然气调压系统设计两套独立的调压系统,分别为两台燃气机组供气,因此在DCS系统组态、IO点配置时应考虑远程柜控制卡件故障对机组控制产生的影响,确保不因单个卡件故障对两台机组造成安全隐患。

4 结语

华能金陵燃机电厂4号机组于2013年4月6日顺利投运,标志上述天然气调压站DCS远程IO站方案是可行的,也是成功的,可为以后同等类型工程设计提供借鉴。

[1]吕小兰 .燃机电厂天然气调压站配置探讨[J].燃气轮机技术,2007,20(3):6-9.

[2]马国喜 .燃气轮机电厂天然气调压站装置与功能分析[J].燃气轮机技术,2011,24(4):12-16.

[3]吴志刚.PLC在天然气调压站自动控制系统中的应用研究[J].机电一体化,2010,16(9):48-50.